Die Individualisierung der Massenproduktion ist einer der Kernaspekte von Industrie 4.0. Die daraus abgeleitete Herausforderung an die Hersteller von Produktionssystemen (OEM) lautet: Wie soll das erforderliche Equipment und wie sollen die Prozesse für die „individualisierte Produktion“ ausgestaltet werden, damit die Kosten nicht explodieren und der Ressourcenaufwand nicht ins Unermessliche steigt?

Eine schlüssige Antwort hat der Roboterhersteller KUKA formuliert: „Der Schlüssel [zur massenhaften Individualisierung] liegt in einem hohen Standardisierungs- und Automatisierungsgrad, der gleichzeitig Raum für Variationen von kundenrelevanten Produktmerkmalen lässt. Auch das Konzept der Modularisierung, das dem Kunden eine individuelle Produktkonfiguration auf Basis eines modularen Baukastensystems bietet, ist eine kosteneffiziente Möglichkeit, individuelle Kundenwünsche … zu erfüllen.“ Link zur Kuka-Webseite

Daraus ergeben sich für die OEMs drei zentrale Perspektiven:

- Wandel hin zur individualisierten seriellen Maßanfertigung

- Modularisierung als Schlüssel, im Verbund mit Automatisierung und Standardisierung

- Bewahrung von Freiräumen für die Variation kundenspezifischer Produktmerkmale

Damit sind die gegensätzlichen Anforderungen an die OEMs im Maschinen- und Anlagenbau perfekt beschrieben. Das Dilemma erinnert sehr an die dem Philosophen Hegel zugeschriebe Aussage: „Freiheit ist die Einsicht in die Notwendigkeit“.

Schnittstellen sind ein wichtiger Bestandteil der Modularisierung. Aber müssen diese auch immer gewissen Standards folgen oder nicht? Die zunehmende Automatisierung und Modularisierung der Produktionssysteme bringen sowohl für die OEMs als auch für den Endanwender technische und betriebswirtschaftliche Vorteile. Mit wachsendem Automatisierungsgrad und tiefer greifender Modularisierung spielen aber gerade die Schnittstellen als Bindeglied zwischen den Elementen bzw. Modulen eine immer entscheidendere Rolle. Denn es gilt: Die Interfaces bestimmen nicht die ganze Modularität, aber ohne Interfaces wird aus den Modulen nie ein Ganzes!

Das gilt es im Folgenden weiter zu differenzieren, denn an einigen Stellen sind eher standardisierte und an anderen „individualisierte“ Schnittstellen von Vorteil. HARTING verfügt in dieser Frage über jahrelange Erfahrung, die sich aus der Fertigung industrieller Schnittstellen und der engen Zusammenarbeit mit Kunden aus unterschiedlichen Industriebereichen speist. Daraus lassen sich praktische Empfehlungen und Erfahrungen ableiten.

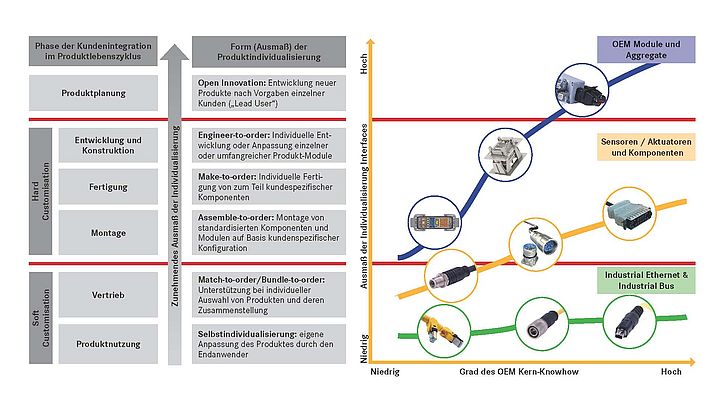

Die Bedeutung kundenspezifischer Produktdefinitionen für die OEMs im Maschinen- und Anlagenbau lässt sich anhand folgender Systematik gut veranschaulichen (Grafik 1 / linke Seite). Der mögliche Individualisierungsgrad von Produkten durch den Endanwender wird dabei in Bezug gesetzt zum Lebenszyklus von Produktionssystemen. {} Je weiter der Zyklus voranschreitet, desto geringer ist der verbliebene Individualisierungsspielraum (Übergang von „hard“ zu „soft customization“).

Um als OEM den richtigen Grad von Individualisierung für seine Maschinen zu bestimmen und mit den unterschiedlichen Automatisierungs- und Modularisierungsanforderungen entlang des Lebenszyklus in Übereinstimmung zu bringen, ist es hilfreich, in unterschiedlichen „Clustern“ bzw. Funktionsgruppen zu denken.

Sensor- und Aktuator-Technologie: Die Entwicklung bei den elektronischen Bauelementen hat eine enorme Verdichtung von Funktionen ermöglicht. Höhere Energieeffizienz und größere Packungsdichten gehen damit einher. Der Technologieschub in diesem Cluster findet sich an vielen Stellen im Produktionssystem wieder: in der prozessintegrierten Erfassung von Eingangs-Parametern und Signalen, in der Vor-Ort-Vorverarbeitung dieser Eingangsdaten, in der energieeffizienten Auslösung und Ansteuerung von Aktuatoren, in der brillanten Bildverarbeitung und Wiedergabe sowie den Touch-Funktionalitäten der Bedienungseinheiten. Dieser technologische Fortschritt macht es einerseits leichter, die Maschinen zu dezentralisieren, zu modularisieren und zu skalieren. Andererseits wird ein Denken in immer kleineren Bausteinen und elementaren Funktionen erforderlich, und der Initialaufwand bei der Entwicklung der Systeme wächst.

Trotz dieser teilweise negativen Implikationen überwiegen die Vorteile einer kundenorientierten Individualisierung der Produktpalette im Maschinenbau. Denn die passende gesamtheitiche Anordnung von Sensoren, Aktuatoren und anderen Komponenten der Maschinensteuerung sowie die Verknüpfung der darauf basierenden Funktionen und Prozesse sind die absolute Domäne der OEM. Allein sie haben hier die umfassende System-Kompetenz. Dies ist das Pfund, mit dem sie wuchern können.

Antriebstechnik: Hier gibt es ähnlich gravierende Veränderungen. Lag in der Vergangenheit das Know-how im Kern bei der mechanischen Entwicklung, so ist es in den letzten Jahrzehnten fast komplett in die Software-Abteilung bzw. die elektrische Konstruktion gewandert. Durch die enorme Performance-Steigerung der Technologien für elektronischen Antriebsregelungen bei gleichzeitig sinkenden Preisen sind vollständig neue Konzepte für Maschinen- und Produktionsanlagen entstanden. Auch die Funktionsgruppe für die komplexe Steuerung der Bewegungsabläufe und damit zusammenhängende Prozesse bilden eine zentrale Kompetenz der Maschinenhersteller.

Spezialisierte Technologie-Einheiten: Auffällig ist, dass sich die Hersteller von Produktionssystemen in der Entwicklung immer stärker auf einige wenige Technologien konzentrieren. Die generalistische Perspektive verbleibt bei den Gesamtsystem-Lieferanten, deren Know-how ja gerade im Anwenden und Verbinden von Technologie liegt. Für die Frage nach den richtigen Schnittstellen aber sind gerade die hochgradig spezialisiervten Technologie-Einheiten interessant. Diese Funktionsgruppen haben gemeinsam, dass sie als fertige Einheiten oder Aggregate mit fest umschriebenen physikalischen und technischen Funktionen und festgelegten Schnittstellen eingesetzt werden. Die Verknüpfung der Einheiten bildet das zentrale Know-how des OEM, nicht die eingesetzten Komponenten selbst.

Digitalisierung: Dieser Begriff ist in der heutigen Fachliteratur und anderen Medien omnipräsent und beinhaltet sehr viele Aspekte, aber angewandt auf Schnittstellen im Maschinenbau bezieht er sich auf Technologien der Datenübertragung. Die Datenübertragung in Form von Industrie-Bussystemen und als Industrial Ethernet wird von den Playern der Produktionstechnik seit langem mitgestaltet und genutzt. Technologisch revolutionär sind aber die Möglichkeiten kostengünstiger Datenanbindung an überlagerte Systeme bis in die Cloud mit immer größerem Datendurchsatz und Echtzeitfähigkeit. Diese Technologien erlauben es, den gesamten Business-Ansatz der OEM im Maschinen- und Anlagenbau neu zu gestalten: Unterschiedliche Ausprägungen dieser Veränderungen werden unter Industrial IoT beschrieben und gestaltet. Alle Aspekte der Datenübertragung inkl. Industrie-Busse und Industrial Ethernet werden hier aus der Perspektive der Interfaces als eine Funktionsgruppe oder funktionale Schicht betrachtet. Die Lösungen dieses Bereichs gehören nicht zur Kern-Kompetenz der OEM, bergen aber das größte Veränderungspotenzial für heutige Produktionssysteme.

HARTING bietet Lösungen für alle elektromechanischen Interfaces an, die in der modernen Steuerungs-, Antriebs-, HMI- und Kommunikationstechnik für Produktionssysteme in allen Industriezweigen notwendig sind. Aus der Analyse bereits realisierter Kundenapplikationen ergeben sich folgende Ratschläge für die individualisierte Schnittstellen der oben beschriebenen Funktionsgruppen (siehe hierzu Graphik 1, rechte Seite).

- Generell ist es sinnvoll, individualisierte bzw. kundenspezifische elektromechanische Schnittstellen für die Funktionsgruppen zu verwenden, die in hohem Maße das Kern-Know-how des OEM darstellen

- Kundenspezifische Interfaces werden am häufigsten für solche Module und Aggregate verwendet, die direkt vom jeweiligen Hersteller entwickelt oder hergestellt werden. Das trifft zu für alle Grade der Produktindividualisierung im Maschinenbau – von der „Soft customization“ über die verschiedenen Stufen der „Hard customization“ bis hin zur Einzelanfertigung.

- Bei Sensoren und Aktuatoren werden meist die für den jeweiligen Industriezweig typischen Schnittstellen einsetzt. Trendsetter und Innovatoren aber versuchen durchaus sich vom Marktumfeld abzusetzen, indem sie gezielt maßgeschneiderte Schnittstellen einsetzen.

- Bei den Datenschnittstellen verlassen sich die Maschinenbau-Hersteller voll und ganz auf standardisierte Lösungen. Das betrifft sowohl die eingesetzten Industriebus- und Ethernet-Verbindungen als auch alle anderen Formen der digitalen Datenübertragung.

Was sind die wichtigsten Gründe für diese Auslegung der Interfaces?

Bezüglich Datenübertragung gilt, dass sowohl Industrial-Ethernet und Bussysteme in der Produktion als auch die Datenschnittstellen der höheren Ebenen einem enormen Wandel unterworfen sind. Die eingesetzten Technologien werden dabei maßgeblich von den Zulieferern der Steuerungskomponenten bestimmt. Daher lautet die Empfehlung an die OEM von Produktionssystemen:

- Diese Schnittstellen sollten bestmöglich den jeweils neuesten Standards der eingesetzten Steuerungstechnologie folgen und die Modularität und Skalierbarkeit der Maschinen und Anlagen sichern.

- Bei den Schnittstellen jenseits des Maschinen-Edge – z. B. zur Anbindung an übergeordnete Systeme – sollten einfach stets die Interfaces auf neuestem Stand der Technik genutzt werden. Dann hat man als OEM ein wirtschaftlich und technisch optimal ausgelegtes System für gegenwärtige und zumindest teilweise auch für (noch unbekannte) künftige Anforderungen. Auch ist man dann bestens gerüstet für den kontinuierlichen Ausbau von After-Sales und Service-Leistungen auf Basis von digitalen Diensten.

Bei anderen Funktionsgruppen sollte man systematisch die Vor- und Nachteile individualisierter Schnittstellen abwägen und einzeln auflisten. Was spricht für kundenspezifisch ausgelegte Interfaces, was dagegen? Es gibt HARTING Kunden, die sich ganz bewusst für nicht-standardisierte Schnittstellen an ihren Technologie-Einheiten, Modulen und Maschinen entschieden haben. Die wichtigsten Gründe:

- Es liegen Anforderungen von Endanwendern vor, die spezifische Produktionslinien betreiben und sich bewusst von einzelnen Zulieferern abgrenzen oder auf diese fokussieren wollen;

- Abgrenzung gegenüber Wettbewerbern bei der Ausweitung der Business-Modelle um After-Sales-, Service- und ähnliche Dienste anbieten zu können, die auf einen langen Gesamtlebenszyklus der Produktionssysteme zielen. Individualisierte Schnittstellen erlauben den kontrollierten und anwenderfreundlichen Ausbau dieser Dienste;

- Bewusst nicht-standardisierte Auslegung von Maschinen-Interfaces oder die Ausstattung von Technologie mit spezifischen Schnittstellen, um sich vom Wettbewerb abzusetzen. Insbesondere OEMs, die sich als Technologieführer, Innovatoren oder Trendsetter verstehen, nutzen diese Möglichkeiten.

- Nutzung von Sensoren/Aktuatoren oder deren Kombination, die nach spezifischen Vorgaben einzelner Hersteller entwickelt wurde: Auch an diesen Stellen ist der Schutz des eigenen Know-hows das stärkste Motiv, individualisierte Schnittstellen zu nutzen.

Welche Möglichkeiten der Individualisierung von elektromechanischen Schnittstellen bietet HARTING, um auch ausgefallene Wünsche der OEMs des Maschinenbaus nach Schnittstellen zu erfüllen? Im Folgenden werden die Möglichkeiten kundenspezifischer Auslegung nach steigendem Individualisierungsgrad aufgeführt:

- Aufgrund des Baukasten-Prinzips der HARTING Steckverbinder-Produkte können die meisten Kontakteinsätze mit unterschiedlich ausgeprägten Gehäusetypen kombiniert werden. Somit ergibt sich einfache Skalierbarkeit in Bezug auf die erforderliche IP-Schutzart, den EMV-Schutz oder auch die Einbausituation – im Gerät, als Andocklösung, im Gehäuse, an der Gehäuse-Wand, in Maschine oder Kabelkanal, indoor oder outdoor;

- Kabeleingänge und Bedruckungen an Gehäusen können mittels Online-Konfiguratoren frei konfiguriert und kundenspezifisch bestellt werden;

- Viele Produktfamilien bieten die Möglichkeiten der kundenseitigen Bestückung mit Kontakten mit unterschiedlichen Eigenschaften, dadurch können vorhandene Kontakteinsätze kundenspezifisch ausgelegt werden; als eine zusätzliche Variante ist die Teilbestückung zu erwähnen – damit lassen sich höhere Spannungen erreichen;

- Die Kontakteinsätze der meisten Standard-Steckverbinder können an individuellen Stellen mit Kodier-Pins statt mit Kontakten versehen werden;

- Anstelle von Befestigungsschrauben können Stift und Buchsen-Kombinationen eingesetzt werden, die Kodier-Funktion haben, diese können auch mit Spezial-Köpfen versehen werden;

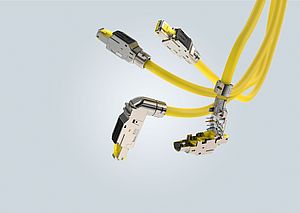

- Auch für die Datenübertragung, wo die Standardisierung sehr großen Wert auf die Übertragungseigenschaften der gesamten Strecke legt, gibt es Möglichkeiten der kundenspezifischen Auslegung von Schnittstellen. Mittels standardisierter preLink® Kontaktblöcke am jeweilige Ende der Datenleitung können passende Steckverbinder-Typen für verschiedene Enden der Datenleitungen in jeweils erforderlichen Schutzarten realisiert werden. So können exakt auf die Endanwender-Umgebung zugeschnittene Teilstrecken gestaltet werden,

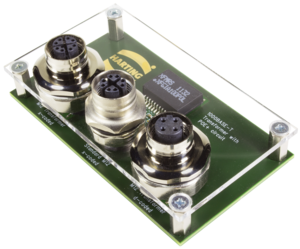

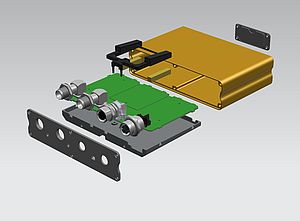

- Bei modularen Steckverbinder-Systemen können Kontakteinsätze für Signale, Daten, elektrische Ströme und andere Medien wie Pneumatik oder LWL in einem Steckverbinder kombiniert werden. Aus der Vielzahl vorhandener Module lässt sich eine schier unendliche Zahl unterschiedlicher Kombinationen erzeugen – de facto Unikate;

- Kundenseitig spezifizierte und von HARTING werkseitig zusammengebaute und einzeln getestete Produkte, vom Steckverbinder-Set bis hin zur kompletten Kabelkonfektion;

- In der höchste Stufe der „Hard customization“ werden u. a. kundenspezifische Interfaces auf individuelle Kundenanforderung entwickelt – mit dem Ziel auch die „ausgefallenen“ Wünsche der Kunden im Maschinen- und Anlagenbau zu bedienen!