Bisher werden meist konventionelle Fräshauben für die Entfernung der Verschmutzungen auf Landebahnen eingesetzt. Diese mit Wasserhochdruck arbeitenden Systeme haben allerdings oft einen Nachteil: Schmutzwasser staut sich unter den Hauben. Der Wasserstrahl trifft deshalb zuerst auf das Stauwasser und wird so abgeschwächt. Das mindert die Effizienz des Reinigungsvorgangs. Ein Teil des Schmutzwassers tritt zudem unter der Haube aus, gelangt in die Poren des Asphalts und setzt sich dort fest. Auf der Oberfläche bilden sich dann unansehnliche Streifen.

Bei tl traffic-lines und Maschinenbau Cernota kennt man das Problem gut. „Wir haben jahrelang Wasserhochdruck-Reinigungssysteme namhafter Hersteller gewartet und repariert“, berichtet Dipl.-Wirtsch.-Ing. Martin Appel. Seine Kollegen und er wussten deshalb genau, wo die Schwachstellen der Geräte lagen. Und sie waren sich sicher: Das Verfahren lässt sich optimieren. Die Ingenieure entwickelten das Wasserhochdruckverfahren weiter und änderten einige entscheidende Details. So entstand der „twister“ – ein neuartiges Reinigungsmodul mit Wasserhöchstdruck-Technologie (3.500 bar). Das System verfügt im Gegensatz zu herkömmlichen Wasserhochdruck-Fräshauben über eine patentierte Ringspaltabsaugung: Sie saugt das Schmutzwasser sofort ab, sodass keine Staunässe entsteht. Der Wasserstrahl trifft deshalb direkt auf die Oberfläche und reinigt sie dadurch viel effizienter als übliche Fräshauben. Zur gründlichen Reinigung trägt auch die Absaugung loser Gummipartikel bei, die dem Einsatz des Wasserstrahls vorausgeht. Zudem können bei diesem Verfahren statt der sonst üblichen Rundstrahldüsen wesentlich oberflächenschonendere Flachstrahldüsen zur Reinigung eingesetzt werden.

Flexibel einstellbare Arbeitsbreite

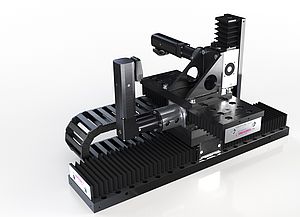

Der „twister“ wurde für Demarkierungsarbeiten auf Fahrbahnen konstruiert und kann Flächen mit einer Breite von 350 mm bis 520 mm von Farbe und Thermoplastik über Folie bis hin zu Kaltplastik-Agglomeraten reinigen. Allerdings eignet sich das Modul wegen seiner geringen Arbeitsbreite nur bedingt für größere Flächen wie z. B. Landebahnen von Flughäfen. Deshalb hat Maschinenbau Cernota im Auftrag von tl traffic-lines speziell für dieses Einsatzgebiet den duo twister entwickelt. Er besteht aus zwei um ein gemeinsames Zentrum rotierenden twister-Einheiten und bot ursprünglich eine feste Arbeitsbreite von 3100 mm. „Da der Markt aber bald nach Modulen mit bis zu 4200 mm Breite verlangte, haben wir den duo twister erweitert“, erinnert sich Martin Appel. „Wir wollten eine Lösung, bei der sich die Arbeitsbreite stufenlos bis maximal 4200 mm einstellen lässt.“ Die Herausforderung bestand darin, eine präzise einstellbare Konstruktion mit Selbsthemmung zu bauen: Sie soll verhindern, dass sich die Arbeitsbreite während des Reinigungsvorgangs z. B. durch Erschütterungen am Modul verändert. Nach intensiver Recherche fanden die Ingenieure die ideale Komponente dafür: Zahnstangengetriebe von LEANTECHNIK. „Die Getriebe erfüllen unsere hohen Qualitätsansprüche und bieten ein sehr gutes Preis-Leistungs-Verhältnis“, begründet Martin Appel die Entscheidung. Neben der hohen Präzision war ihm und seinen Kollegen besonders die Robustheit der Getriebe wichtig, denn die duo twister-Module müssen auch bei Wind und Wetter einwandfrei funktionieren.

Getriebe können beliebig miteinander kombiniert werden

Zahnstangengetriebe von LEANTECHNIK sind für ihre Präzision und Robustheit bekannt. Namhafte Unternehmen setzen sie weltweit in anspruchsvollen Positioniersystemen ein – in der PKW-Fertigung ebenso wie in der Lebensmittelproduktion oder in Verpackungsanlagen. Die Zahnstangengetriebe sind in den Serien lifgo und lean SL erhältlich, die für unterschiedliche Anwendungsgebiete entwickelt wurden. Lifgo-Getriebe eignen sich für alle Einsatzgebiete, in denen schwere Lasten präzise und synchron positioniert werden müssen. Sie werden in mehreren Ausführungen mit Hubkräften von 2.000 bis 25.000 N gefertigt und erreichen Hubgeschwindigkeiten von 3 m/s. Darüber hinaus gibt es Varianten für Anwendungen mit langen Verfahrwegen, mit Greif- und Zentrierbewegungen oder eine Kombination aus beidem.

Einfache synchrone Positionieraufgaben ohne Querkraftaufnahme lassen sich dagegen am besten mit den lean SL-Zahnstangengetrieben realisieren. Lean SL-Zahnstangengetriebe sind in drei Baugrößen und zwei Ausführungen erhältlich. Sie können Hubkräfte von 800 bis 8.000 N aufnehmen und Hubbewegungen mit einer Geschwindigkeit von bis zu 0,6 m/s realisieren. Neben dem Standardmodell fertigt LEANTECHNIK auch eine Variante für Greif- und Zentrierbewegungen. Für Anwendungen mit geringem Bauraum ist das extrem kompakte lean SL 5.m verfügbar, das lediglich 0,36 Kilogramm wiegt und für Hubkräfte bis 300 N ausgelegt ist. Auch schwere Lasten bewältigt das Zahnstangengetriebe lean SL mühelos – in der Baugröße 5.5 nimmt es Hubkräfte von bis zu 25.000 N auf. Alle lifgo- und lean SL-Zahnstangengetriebe lassen sich frei miteinander kombinieren und auch beliebig aneinanderreihen.

Deutlich schneller und gründlicher

In den duo twister-Modulen sind lean SL-Zahnstangengetriebe in der Ausführung lean SL doppel 5.3 (Hubkraft: 8.000 N) verbaut. Für die Anbindung an die Antriebseinheit verfügen die Getriebe über eine Hohlwelle mit Passfedernut (Ø35H7), die hochdynamische, spielarme und lastwechselreiche Bewegungen ermöglicht. Darüber hinaus bietet LEANTECHNIK noch drei weitere Ritzelwellen-Enden für seine Zahnstangengetriebe an.

Jedes duo twister-Modul ist mit einem Getriebe ausgestattet, an dem zwei Zahnstangen verfahren. „Damit kann der Kunde die Arbeitsbreite exakt so einstellen, wie er es benötigt“, beschreibt Ingenieur Martin Appel. Das ist von großem Vorteil, denn herkömmliche Hochdruck-Reinigungssysteme haben feste Arbeitsbreiten von meist unter 2 m. „Da die Touch-Down-Zone etwa 16 m breit ist, müssen diese Fahrzeuge oft hin und her fahren oder es müssen mehrere Fahrzeuge versetzt fahren“, so Appel. „Mit unseren duo twister-Modulen schafft ein einziges Fahrzeug dieselbe Arbeit in deutlich kürzerer Zeit.“ Der Anwender kann mit den Modulen 6,5 Stunden am Stück arbeiten und so Flächen von bis zu 5.000 m² pro Stunde reinigen.

Nicht nur Flughäfen sind interessiert

Durch den Einsatz der LEANTECHNIK-Zahnstangengetriebe konnte bei den duo twister-Modulen die stufenlos verstellbare Arbeitsbreite optimal umgesetzt werden. Die Spurbreite lässt sich jetzt millimetergenau einstellen und bleibt dank der selbsthemmenden Konstruktion während des gesamten Reinigungsvorgangs unverändert. Die Arbeitshöhe der duo twister-Module kann zudem elektrisch exakt an die Umgebungsbedingungen angepasst werden.

Der Markt zeigt unterdessen großes Interesse an dem innovativen Frässystem – nicht nur Flughäfen, sondern auch Baufirmen und Rennstrecken-Betreiber haben bereits angefragt. Die Module können nämlich selbst Fahrbahn-Markierungen, Ölspuren oder Betonschlämme rückstandsfrei entfernen.