In den vergangenen Jahren hat die Schaeffler Gruppe die Entwicklungsarbeit in der Oberflächen- und Beschichtungstechnologie vorangetrieben und zahlreiche Entwicklungen auf den Markt gebracht. Vervollständigt wurde dieses Programm durch Weiterentwicklungen isolierender Beschichtungen für Lager, wie sie in der Antriebstechnik sowohl bei großen Schiffsantrieben als auch bei Elektromotoren für ein breites Anwendungsspektrum eingesetzt werden. Die Schaeffler Gruppe Industrie stellt sich damit auf die Anforderungen der zunehmenden Elektrifizierung und Hybridisierung in der Antriebstechnik ein. Die Schaeffler Gruppe bietet ein breites Spektrum von Lösungen an, z.B sind die Isolierbeschichtung Isotect A oder der Einsatz von Keramikwälzkörpern wirkungsvolle Instrumente zur Vermeidung von Stromdurchgangsschäden. Diese stellen ein hohes Gefährdungspotenzial für die Wälzlager und den gesamten Antriebsstrang in modernen elektrischen Maschinen dar. Die elektrische Isolierung der Wälzlager entscheidet somit häufig über die Gesamtfunktion des Systems.

Hoher Widerstand und kleine Kapazität für ein Maximum an Sicherheit

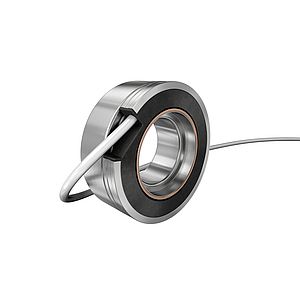

Zum Schutz vor Schäden werden Wälzlager mit einer Isolierschicht am Außen- oder am Innenring versehen oder auch mit Wälzkörpern aus Keramik ausgerüstet. Welches System die bessere Schutzwirkung aufweist, entscheidet der jeweilige Anwendungsfall. Ein stromisolierendes Lager mit der von der Schaeffler Gruppe Industrie entwickelten Isolierschicht Isotect A lässt sich als eine Parallelschaltung aus Widerstand und Kapazität einfach beschreiben. Bei Gleichspannung und langsam veränderlicher Wechselspannung kommt es auf den Ohmschen Widerstand, bei höherfrequenter Wechselspannung, wie beim Einsatz eines Frequenzumrichters, auf den kapazitiven Widerstand des Lagers an. Für gute Isolierung soll daher der Ohmsche Widerstand hoch und die Kapazität möglichst gering sein.

Die Isolierschicht Isotect A besitzt je nach Temperatur einen hohen Widerstand von mehreren MOhm bis zu 10 GOhm. Um dem kapazitiven Widerstand des Lagers beim Einsatz eines Frequenzumrichters Rechnung zu tragen, wurde bei der Schaeffler Gruppe neben dem Material für die Beschichtung auch sorgfältig die passende Schichtdicke gewählt. So sichert eine möglichst kleine Kapazität den optimalen Schutz. Da neben der Schichtdicke auch die Fläche der Schutzschicht eine große Rolle für die Berechung der Kapazität spielt, kann je nach Einsatzfall zwischen der Außen- und der Innenringbeschichtung zur Reduzierung der Kapazität gewählt werden. Sollten die Anwendungsbedignungen einen noch weitergehenden Schutz verlangen, so bietet die Schaeffler Gruppe Wälzlager mit Keramikwälzkörpern für nahezu alle Abmessungen an. Diese Lager weisen neben einem hohen Widerstandswert eine sehr kleine Kapazität auf und ermöglichen den besten Schutz gegen hochfrequente Ströme im Umrichterbetrieb.

Anwendungsbeispiel: diesel-elektrische Schiffsantriebe

Die Oasis of the Seas, die Ende 2009 in See gestochen ist, gilt als das größte, teuerste und komfortabelste Kreuzfahrtschiff der Welt. Die technischen Daten sind beeindruckend: 360 Meter lang und 47 Meter breit ragt das Schiff bei neun Meter Tiefgang 65 Meter über die Wasserlinie und erreicht eine Geschwindigkeit von 22 Knoten. Die hochmodernen diesel-elektrischen AZIPOD-Antriebe kombinieren Antrieb und Steuerung des Schiffes in einer vertikal drehbaren Gondel außerhalb des Schiffsrumpfes. Herzstück der drei 20 Megawatt Antriebseinheiten sind je zwei Axial- und ein Radial-Pendelrollenlager von FAG. Sie führen in jeder der drei Gondeln die Antriebswelle auf der Festlagerseite und nehmen dort Propellerschubkräfte sowie Gewichtskräfte von Motor und Propeller auf. Das große Axial-Pendelrollenlager mit einem Außendurchmesser von 850 mm dient zur Aufnahme der Hauptschubkräfte von bis zu 430 Tonnen. Das kleinere Gegenlager mit einem Außendurchmesser von 620 mm, ebenfalls ein Axial-Pendelrollenlager, dient der Lastaufnahme bei Schubumkehr und Manövriervorgängen. Es kann bis maximal 200 Tonnen belastet werden. Das Radial-Pendelrollenlager schließlich übernimmt die Aufnahme der radialer Kräfte, die sich aus dem Gewicht und den dynamischen Kräften von Motor und Schiffsschraube ergeben. Die Lager der Drucklagereinheit von Schaeffler sind so angeordnet, dass sie sich über einen gemeinsamen Punkt ausrichten und damit zwangfrei Winkelfehler der Antriebswelle ausgleichen können.

Die verbesserte Effizienz des Antriebs ist zu einem erheblichen Teil auf die optimierten Lagereinheiten zurückzuführen. Um die Reibung zu reduzieren, sind der Außenring des Radial-Pendelrollenlagers und die Gehäusescheiben der Axial-Pendelrollenlager mit einer Durotect Z-Beschichtung versehen. Diese von Schaeffler entwickelte Oberflächenbeschichtung senkt Reibwerte und Adhäsionsneigung und minimiert die Neigung zu Passungsrost. Zusätzlich befindet sich am äußeren Durchmesser der 7,5 Tonnen schweren Drucklagereinheit eine synthetische Compoundbeschichtung in einer Stärke von 14 mm, die neben der gewünschten Stromisolierung hervorragende Dämpfungseigenschaften besitzt. Die Stromisolierung verhindert, dass Kriech- oder Fallströme die Wälzkontakte schädigen können. Diese Beschichtung kann bis zu 15.000 Volt sicher isolieren.

Stromisolierende Wälzlager durch Beschichtung oder Keramik

- von Schaeffler Technologies AG & Co. KG

- März 17, 2011

- 485 views