TR: Herr Findling, die 'Advanced Bearing Expert Group', kurz ABEG, gibt es seit 2003. Woher kam der Impetus, diesen Service ins Leben zu rufen?

Findling: Wenn man in so jungen Jahren wie ich die Verantwortung für eine Firma mit damals 21 Mitarbeitern übernimmt, dann muss man erst einmal seine Erfahrungen mit der Struktur und der Strategie der Vorgänger-Generation machen. Man wägt jede Entscheidung ab: Was würde die erfahrene Generation an meiner Stelle tun, was stehen für Alternativen zur Verfügung. Bei einer meiner ersten Reisen nach Asien habe ich mir die unterschiedlichen Produktionstechniken angeschaut. Mir ist dabei klar geworden, dass man die Leistungsfähigkeit von Wälzlagern mittelfristig nicht mehr alleine vom Herstellerland abhängig machen kann. Dafür war das Angebot zu unterschiedlich. Zudem war es offensichtlich, dass sich die Märkte künftig schneller der Globalisierung öffnen werden als in der Vergangenheit. Diese Dynamik machte es unumgänglich, eine neue Methodik zu entwickeln. Sie sollte uns und später auch unseren Kunden eine nachvollziehbare und transparente Entscheidungsgrundlage bieten, um technisch wie wirtschaftlich optimale Wälzlager auszuwählen und zu konfigurieren. Diese Überlegung führte dann zu unserem Ansatz der vier Leistungsklassen und damit der Methode ABEG.

TR: Wie setzt sich diese Expertengruppe zusammen?

Findling: Auf der einen Seite haben wir unsere Technologiepartner, also die Herstellerwerke für Wälzlager. Sie verteilen sich global, besitzen unterschiedliche Innovationsfähigkeiten und nutzen verschiedene Produktionstechnologien. Auf der anderen Seite stehen die Vertriebspartner, die Produkte und Dienstleistungen auf Basis unserer ABEG-Methode anbieten. Das sind zum Beispiel Händler, Einkaufsoptimierer, Kanban- und C-Teile-Manager oder Web-Shop-Betreiber. Zu dieser Gruppe gehören aber auch alt eingesessene Unternehmen, die ihren Kunden stets ein technisch wie wirtschaftlich optimales Produkt verkaufen wollen.

TR: War die Einrichtung einer solchen Dienstleistung auch eine gute Gelegenheit, sich als vergleichsweise kleiner Anbieter von den großen Wälzlagerherstellern zu differenzieren?

Findling: Uns geht es nicht per se um Differenzierung. Vor allem wollen wir unseren Kunden dabei helfen, ein wettbewerbsfähiges Produkt auf den Markt zu bringen, das im globalen Wettbewerb bestehen kann. Wenn zur Lösung dieser Aufgabe ein High-End-Premiumprodukt notwendig ist, dann liefern wir dieses genauso wie ein Low-Cost-Produkt.

TR: Bei der großen Anzahl an Lagerherstellern im In- und Ausland: Ist es da nicht ungeheuer aufwendig, alle Lager 'auf dem Schirm' zu haben und diese ggf. auch noch auf dem eigenen Prüfstand zu testen, um sie in eine Evaluierung einbeziehen zu können?

Findling: Einerseits erheben wir keinen Anspruch auf Vollständigkeit. Andererseits müssen wir nicht alle Lager auf einmal prüfen. Die Herstellung von Wälzlagern ist eine Technologie, die sich in den seltensten Fällen vom einen auf das andere Jahr vollständig ändert. Durch unsere Audits können wir ermitteln, welchen technischen Fortschritt die Produkte von potenziellen Lieferanten wirklich bringen. Auf den Prüfstand kommen nur Produkte von Lieferanten, die sich über einen längeren Zeitraum mit einer stabilen Entwicklung "qualifiziert" haben.

TR: Das ABEG-Herstelleraudit beleuchtet die jeweiligen Produzenten, deren Produkte sowie Fertigungsverfahren, bis hin zur Zuliefererkette sehr detailliert. Auf welche Akzeptanz stoßen Sie mit ABEG bei Ihren Marktbegleitern? Zeigen diese sich kooperativ im Hinblick auf die Auditierung ihrer Produkte, oder treffen Sie eher auf Skepsis?

Findling: Sie sprechen zwei voneinander getrennte Auditphasen an. Beim Herstelleraudit gibt es Firmen, die sich unseren Marktzugang gerne selbst zunutze machen wollen. Diese Unternehmen kooperieren natürlich, andere wiederum sehen dafür keine Notwendigkeit. Das ist vor allem im Premiumsegment der Fall, wo wir auf eine Auditierung aber auch tatsächlich verzichten können. Anders ist das im Bereich des Produktaudits - also dem direkten Leistungsvergleich der Hersteller untereinander. Hier machen wir das, was unsere Kunden und wir für notwendig erachten. Da benötigen wir weder eine Zustimmung noch eine Kooperation.

TR: Welchen Zeitrahmen muss ein Kunde Ihrer ABEG-Dienstleistung von der Planung bis zur Umsetzung einplanen?

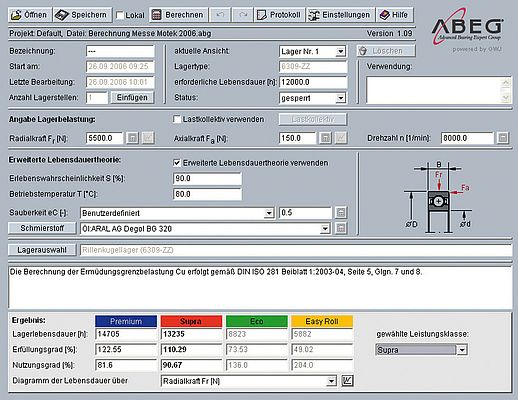

Findling: Das ist sehr unterschiedlich. Zum einen bieten wir unseren Kunden den ABEG-Quickfinder als kostenfreie Webanwendung. Darüber lässt sich in Sekundenschnelle eine Erstanalyse fahren. Einzelne Produkte und Serienteile können dann innerhalb von 14 Tagen analysiert und umgesetzt werden, insbesondere wenn der Prüfstand gerade frei ist und bereits Referenzteile und neue Musterteile zur Verfügung stehen. Bemusterungen können aber auch schon einmal zwei Monate dauern, wenn zum Beispiel Werkzeuge für Nadellager oder Käfige neu angefertigt werden müssen. Eine vollständige Implementierung ist aber eine langfristige Aufgabe, die sich je nach personellen Ressourcen auch über mehrere Jahre erstrecken kann.

Ein wichtiger Zeitfaktor ist die Managementebene des Kunden selbst. Je schneller eine Entscheidung für unsere Produkte fällt, desto rascher können wir uns an die Umsetzung machen. Deshalb ist es wichtig, dass wir bei den Verantwortlichen ein größtmögliches Vertrauen in unser Unternehmen und unsere Kompetenz aufbauen. Das erreichen wir durch die bereits erwähnte Transparenz unserer Dienstleistungen, gepaart mit der kontinuierlichen Überwachung und Verbesserung der Produkte und Prozesse.

TR: Wie ist generell Ihre Herangehensweise, wenn sich ein Kunde von Ihnen beraten lassen möchte, und wie muss dieser sich selbst in den Evaluierungsprozess einbringen?

Findling: Die Kunden gehen meist den pragmatischen Weg. Sie lassen sich von uns ein Angebot über einzelne Artikel in unterschiedlichen Leistungsklassen geben, um ein Einsparpotenzial zu ermitteln. Im Anschluss definieren wir gemeinsam einen Weg, der die vorhandenen Ressourcen berücksichtigt. Es wird ein Projektverantwortlicher beim Kunden bestimmt, der die technischen Rahmenbedingungen ermittelt. Hierzu haben wir einen Fragenkatalog erarbeitet, der dem Kunden diesen Prozess vereinfacht. Anhand dieser Werte können wir die notwendige Leistungsklasse bestimmen und Vorschläge erarbeiten. Dann wird entschieden, welche Vergleichstests man fährt, ob auf dem kundeneigenen Prüfstand oder auf unserem. Schließlich informieren die Projektverantwortlichen die Managementebene des Kunden im Rahmen einer zusammenfassenden Präsentation. Im Prinzip ist das ein übliches Vorgehen und nicht ABEG-individuell. Der Unterschied liegt im Wesentlichen in der Erfolgsquote, was die Realisierung von Einsparpotenzialen betrifft. Hier liegen wir klar vor den Unternehmensberatungen, die "ausschreibungsorientiert" vorgehen. Durch unseren innovativen Ansatz geben wir den Firmen auch oftmals Denkanstöße, ausgetretene Pfade zu verlassen. Nicht selten wird in den von uns beratenen Unternehmen die ABEG-Methode aktiv unternehmensweit gelebt.

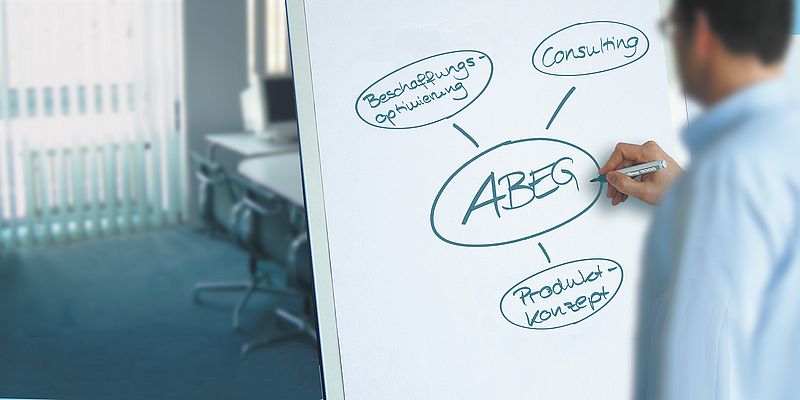

Das ABEG-Dienstleistungskonzept

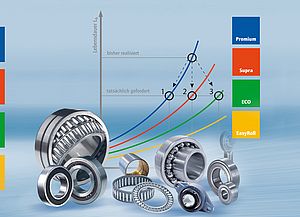

ABEG (Advanced Bearing Expert Group) ist ein von der Firma Findling Wälzlager im Jahre 2003 ins Leben gerufenes Dienstleistungskonzept zur Auswahl des für die jeweilige Anwendung optimalen Wälz- oder Gleitlagers im Hinblick auf Preis und Leistung. Dabei werden nationale und internationale Hersteller von Gleit- und Wälzlagern sowie deren Produkte und Fertigungsverfahren auditiert und kategorisiert. ABEG unterteilt dabei in die vier unterschiedlichen Leistungsklassen Premium, Supra, Eco und EasyRoll, wobei Premium für aus High-End-Materialien gefertigte Lager für besonders hohe Anforderungen, die Kategorie EasyRoll hingegen für Produkte steht, die für den Einsatz bei geringeren Beanspruchungen im kostensensiblen Bereich bestimmt sind.