Was den Blick trübt, ablenkt oder behindert, stört auch die Optosensorik. Dämpfe und Nebel, spiegelnde oder transparente Oberflächen können bei lichtgestützten Messverfahren die korrekte Signalgebung verhindern. Außerdem kann der punktförmige Messbereich von Lasersensoren bei Zielobjekten mit unregelmäßiger Oberfläche trotz technisch korrekter Erfassung zu einer faktischen Fehlinformation führen.

In allen diesen Fällen bietet der Ultraschall eine robuste Alternative: Schallwellen werden von Dampf, Staub, Niederschlag und Anhaftungen am Sensor praktisch nicht beeinträchtigt. Sie erfassen eine größere Fläche und lassen sich von Spiegelung, komplexen Konturen oder dunklen Farben nicht irritieren. Ultraschallsensoren liefern auch unter schwierigen Bedingungen zuverlässige Messergebnisse. Optische Sensoren sind auf die ungehinderte Ausbreitung des Lichts angewiesen. Wird ihr Lichtstrahl blockiert, verschluckt, abgelenkt oder – wie bei transparenten und dunklen Oberflächen – nicht ausreichend reflektiert, können sie das Zielobjekt gar nicht oder nicht zuverlässig erfassen. Es gibt zwar kompensierende Zusatztechnologien, doch diese steigern die Komplexität sowie die Kosten und stoßen ebenfalls an physikalische Grenzen.

Störfaktoren: Objekt und Weg

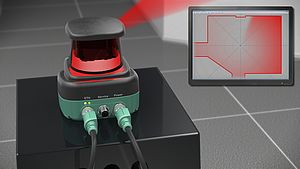

Objektspezifische Eigenschaften wie unregelmäßige Konturen, Löcher und Aussparungen in den Oberflächen können zu einer Irritation der optischen Messung führen. Optische Sensoren arbeiten in der Regel mit Einzelstrahlen von punktförmigem Querschnitt. Trifft ein solcher Strahl auf ein Loch oder eine Aussparung im Zielobjekt, kann es zum Nichterkennen und zu Fehlschaltungen kommen.

Auch eine Reihe von optischen Eigenschaften der Zieloberfläche schließt den Einsatz optischer Sensoren weitgehend aus. Spiegelnde Oberflächen können eine unerwünschte Ablenkung des Lichtstrahls herbeiführen. Dunkle Materialien reflektieren ihn nur schlecht, was die Reichweite deutlich reduziert oder eine optische Erfassung ganz unmöglich macht. Transparente Objekte bleiben „unsichtbar“, weil der Strahl sie ungehindert durchlaufen kann.

Die Ausbreitung des Lichts kann durch eine Reihe von Faktoren behindert oder blockiert werden. Dampf- und Staubwolken gehören in vielen Arbeitsumgebungen zum Alltag, draußen können Nebel, Regen und Schnee hinzukommen. Je nach Dichte des Störfaktors und Reichweite der Messung kann der Lichtpuls unterwegs „verschluckt“ werden. Staub, Flüssigkeitsspritzer, Reif oder Eis können auf dem optischen Element anhaften und das Austreten und/oder den Empfang des Pulses blockieren.

Ultraschall: physikalisch unempfindlich

Ultraschall ist gegen alle diese Störfaktoren praktisch völlig unempfindlich. Aus offensichtlichen physikalischen Gründen spielen die optischen Eigenschaften einer Oberfläche für ihn keine Rolle. Farbe, Transparenz und Spiegelung haben keinen Einfluss auf die Reflexion und Ausbreitung der Schallwellen.

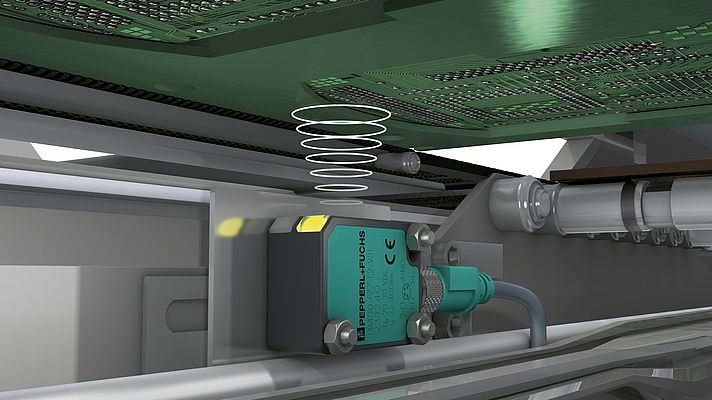

Beim Erkennen unregelmäßiger und durchbrochener Konturen erweist sich eine bauartbedingte Eigenschaft als hilfreich: Der Messbereich eines Ultraschallsensors wird mit zunehmendem Abstand größer. Die sogenannte Schallkeule trifft also immer flächig auf das Zielobjekt, der Sensor erfasst viel mehr als nur einen Punkt. Er kann deshalb von Löchern und Aussparungen nicht irritiert werden. Der Durchmesser der Schallkeule am Messort lässt sich zudem an die Anwendung anpassen. Eine Kontamination der Applikationsumgebung kann die Ausbreitung

der Schallwellen in der Regel nur geringfügig verändern. Staub, Dämpfe und Niederschläge haben kaum Auswirkungen auf den Schall. Zudem sind Ultraschallsensoren – wiederum bauartbedingt – gegen anhaftende Beläge oder Verschmutzungen gleichsam immun: schallerzeugende Membran vibriert und verhindert so jede nennenswerte Anhaftung an der produktzugewandten Seite des Sensors. Die folgenden Beispiele zeigen

die Vorteile der Ultraschallsensorik im Betriebsalltag.

Flaschenerkennung im Flaschenrücknahmeautomaten

Ultraschallsensoren – in diesem Fall der Serie F77 von Pepperl+Fuchs als Reflexionsschranke betrieben – erkennen die einfahrenden Flaschen und Dosen unabhängig von deren Form, Material (PET, Glas, Metall), Farbe, Aufdruck oder Verschmutzung.

Flaschenzählung in der Abfüllanlage

Ultraschall-Einwegschranken erkennen und zählen die ein- und ausfahrenden Flaschen. Sie verhindern, dass es wegen zerbrochener oder fehlender Flaschen zur Fehlbefüllung und daraus folgender Verschmutzung der Anlage kommt. Ultraschallsensoren sind auch für solche hochdynamischen Applikationen geeignet. Sie können mehr als hundert Schaltvorgänge in der Sekunde durchführen.

Materialerkennung in Tiefziehschalen

Unabhängig von Form, Farbe und Beschaffenheit wird die Ware vom Ultraschallsensor erkannt. Er lässt sich von unregelmäßigen und durchbrochenen Konturen wie zum Beispiel bei einer Schale voll Champignons nicht irritieren.

Vollkapselung, Hygiene und Reinigung

In der Lebensmittel- oder Pharmaindustrie müssen alle produktnahen Anlagenteile hohe Anforderungen im Hinblick auf Hygiene und Reinigungsfähigkeit erfüllen. Beim Umgang mit aggressiven Medien müssen die Geräte nicht nur robuster Reinigung, sondern auch zersetzenden Dämpfen oder Flüssigkeiten widerstehen.

Optische Sensoren benötigen immer mindestens ein transparentes Fenster für den messenden Lichtstrahl und sind damit in der Wahl des Oberflächenmaterials eingeschränkt. Ultraschallsensoren erlauben dagegen prinzipiell eine vollständige hygienische Kapselung aus Edelstahl. Vollgekapselte Ultraschallsensoren wurden bislang jedoch kaum angeboten.

Pepperl+Fuchs hat eine neue Produktionstechnologie entwickelt, bei der eine Edelstahlmembran durch Laserschweißen am Sensorgehäuse befestigt wird. Dank dieses Verfahrens geht die Kapselung nicht auf Kosten der Sensorleistung. Mit dem UMB800 konnte so kürzlich der weltweit kleinste Volledelstahl-Ultraschallsensor auf den Markt gebracht werden. Das Gerät ist vollständig aus FDA-konformen Materialien hergestellt und damit besonders für den Einsatz bei hohen Hygiene-Standards sowie in aggressiven Umgebungen ausgelegt. Bei nur 18 mm Durchmesser und 55 mm Länge verfügt es über einen Erfassungsbereich von 70 bis 800 mm. Der UMB800 steht – wie andere Ultraschallsensoren auch – in Versionen mit hohem IP-Schutz, breitem Betriebstemperaturbereich sowie gegen elektromagnetische Störungen und chemische Einflüsse geschützt zur Verfügung.