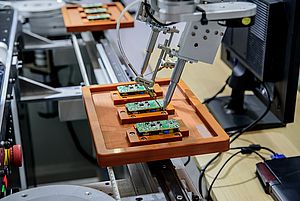

Anhand des Beispiels eines Herstellers von Elektronikteilen, der in seiner Fertigung YAMAHA-Roboter installiert hat, wird hier beispielhaft erläutert, wie sich Probleme in Produktionsabläufen lösen lassen. Die Elektronikteile-Industrie braucht flexible Produktionsanlagen, um kurze Produkt-Lebenszyklen bewältigen zu können. Firma N hat jedes Mal, wenn eine Produkttyp-Änderung bevorstand, Ihre Anlagen angepasst und verändert. In 3 Monaten stand wieder ein Produkttypwechsel an und es gab 2 Probleme, die dabei gelöst werden sollten: Die Einrichtungszeiten der Anlage für Änderungen von Produkttypen mussten gesenkt werden. Die maximale Produktivität der Anlage musste bei geringem Platzbedarf erreicht werden.

Der Linienaufbau muss einfacher werden

Inzwischen hatte die Firma den Plan gefasst, hierfür eine neue Linie aufzubauen. Grundvoraussetzung war jedoch, dass sich dies in 3 Monaten umsetzen lies, um den Verkaufsstart eines neuen Produkts nicht nach hinten verschieben zu müssen. Die in der Produktion vorher verwendeten Indexiertische benötigten viel Zeit und Arbeit, um die immer feiner eingestellte Verweilposition anzupassen. Bei jeder Veränderung der Linie für neue Produkttypen hatten die für die Ausrüstung verantwortlichen Personen Schwierigkeiten, rechtzeitig fertig zu werden und vorgegebene Termine einzuhalten.

Wo zwei oder mehr Indexiertische angeordnet waren, mussten die Ingenieure sehr oft zwischen den Tischen hin und her wechseln, um die Ausrüstung anzupassen und zu warten. Der schlechte Zugang zur Montage und Anpassung zwischen den Indexiertischen bereitete den Anlagentechnikern viel Mühe. Trotz der begrenzten Zeit zum Bau der Linie war klar, dass das Ziel zukünftige Arbeitsstunden zu verringern und die Effizienz zu verbessern, erreicht werden musste.

Platz und Zeit sparen

Für dies Umsetzung der neuen Linie wurde festgelegt, dass die Anlaufzeit der Anlage um 50 % verkürzt werden sollte. Damit die gelingen konnte, musste ein neuer Transportmechanismus gefunden werden. Denn die neue die Produktionslinie sollte gerade sein, um einen einfachen Zugang an allen Stellen zu gewährleisten und weniger Stellplatz zu beanspruchen.

Modulare Aufbau für flexible, benutzerfreundliche Linien

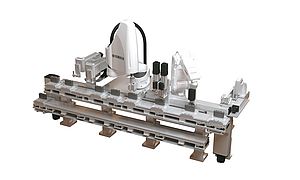

Um die Ziele zu erreichen, suchte Herr Y nach Möglichkeiten, um die Linie auch ohne Indexiertische einzurichten. Die Linearförderer “LCM100” von YAMAHA erregten während einer Ausstellung seine Aufmerksamkeit. “Ich habe viele Transportanlagen gesehen. Aber ich habe noch niemals zuvor Linearförderer gesehen, die so wenig Platz beanspruchen und so effizient arbeiten. Die Linearförderer von YAMAHA gaben mir das Gefühl, sie würden unsere Probleme lösen können.” Herr Y. hörte der verantwortlichen Person von YAMAHA bis ins Detail aufmerksam zu.

Das Produkt “LCM100” ist ein modularer Linearförderer, der ein freies, flexibles und platzsparendes Liniendesign ermöglicht. Mehr als ein Schieber auf dem Förderer bewegt sich mit hoher Geschwindigkeit und großer Genauigkeit. Die Feinabstimmung der Verweilposition erfolgt einfach durch Eingabe von Zahlenwerten. Das ist alles, was Sie tun müssen. Mit den Linearförderern “LCM100” können Sie auf Produkttyp-Änderungen schnell und flexibel reagieren.

Zukunftssicheres Liniendesign

“Erhöhen oder Verringern der Anzahl der Module hilft beim Umgang mit Änderungen der Prozesszahlen. Es ist einfach, die Verweilposition genau einzustellen. Das sind nur einige Gründe,warum der “LCM100” bei den Anlagentechnikern so beliebt ist. Trotz der komplexen Linie, die viele Prozesse umfasst, verkürzt sich die Anlaufzeit der Anlage im Vergleich zur vorherigen um die Hälfte. Vom Team bekommt sie eine sehr gute Bewertung. Die drastisch vereinfachte Anlage verbessert die Zugänglichkeit und verkleinert die Stellfläche. Wir erwägen einen zukünftigen Ausbau der Linien”, sagt Herr Y.

Nachdem Firma N den „LCM100“ anstelle der Indexiertische eingeführt hatte und die Inbetriebnahme reibungslos verlief, konnte der Verkauf des neuen Produkts wie geplant starten.

“Wenn die Anzahl der Prozesse in der Zukunft zunimmt, fügen wir einfach Module hinzu, um damit fertig zu werden. Wir sehen, dass uns diese Linie lange gute Arbeit leisten kann”, sagt Herr Y. hoffnungsvoll.

Eine Lösung, die Probleme überwindet:

Linear-Fördermodule LCM100

Das “LCM100” ist ein Transportgerät der nächsten Generation, das Lösungen für Fragen und Probleme bietet, mit denen sich Kunden in Fabrikhallen auseinander setzten müssen - bei der Straffung zeitraubender Produktionsabläufe, der Reduzierung von Kosten, Effizienzerhöhung und der Verbesserung der Qualität. Mit einer Vielzahl von Funktionen wie dem Hochgeschwindigkeits-Transport, reibungslosem Abbremsen bis zum Stillstand, direkter Positionierung und der Möglichkeit für den Bediener, die Arbeiten an den Schiebern auszuführen, beseitigt der “LCM100” unwirtschaftliche Ereignisse und Elemente und erhöht die Produktivität von Prozessen.