Im Rahmen des "Added Value Programms" (AIP) unterstützte NSK einen Automobilhersteller bei der Erhöhung der Lebensdauer von Spindellagern in Bearbeitungszentren. Jetzt kommen abgedichtete Hochgenauigkeitslager mit berührungslosen Dichtungen zum Einsatz - und die Lagerlebensdauer hat sich mehr als verdreifacht.

Die Wälzlager von Spindeln in modernen Bearbeitungszentren werden hohen Belastungen ausgesetzt, zugleich wird von ihnen höchste Präzision gefordert. Denn konstruktions- oder produktionsbedingte Ungenauigkeiten oder fehlendes Aufnahmevermögen von Axial- und Radiallasten haben unmittelbare Auswirkungen auf die Qualität des Werkstückes, das von der Spindel bearbeitet wird. Deshalb müssen die Lager hohe Radial- und Axialkräfte aufnehmen und dabei auch eine hohe Steifigkeit gewährleisten. Außerdem wird eine lange Lebensdauer und Ausfallsicherheit der Lager gefordert.

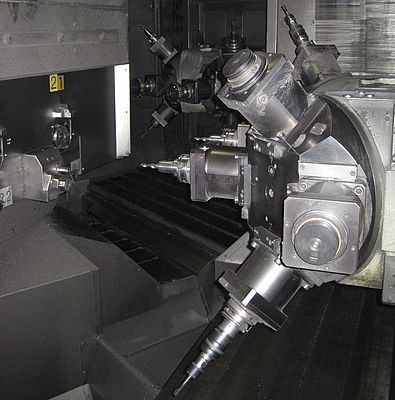

Die Spindellager der Bearbeitungszentren, die ein Automobilhersteller in einem Produktionsbereich einsetzte, erreichten jedoch nur eine Standzeit von rund 12 Monaten (Bild 1). Der Hersteller wandte sich an die Wälzlager-Experten von NSK, die im Rahmen des "Added Value-Programms" - kurz AIP - zunächst die Umgebungsbedingungen sowie die Lager selbst untersuchten.

Dabei zeigte sich, dass die vorzeitigen Ausfälle der Hochgenauigkeits-Schrägkugellager auf externe Verunreinigungen zurückzuführen waren. Folgerichtig empfahl NSK den Einsatz von abgedichteten Lagern mit berührungsloser Dichtung (Bild 2). Dieser Dichtungstyp gewährleistet einerseits eine verlängerte Lebensdauer der Lager, indem er den Verschleiß von Laufbahnen und Kugeloberflächen reduziert und eine gleichmäßige Schmierung sicherstellt. Andererseits aber reduziert er nicht die Drehzahl der Lager und bringt keine Reibung ein. Das ist gerade bei den sehr schnell laufenden Spindellagern eine wichtige Eigenschaft.

Diese Empfehlung wurde schnell umgesetzt, zunächst probeweise an einem Bearbeitungszentrum. Das Ergebnis: Nach 36 Monaten waren die abgedichteten Hochgenauigkeits-Schrägkugellager noch immer im Einsatz. Ihre Lebensdauer hatte sich also verdreifacht, und da sich noch keine Ausfallerscheinungen bemerkbar machten, war bzw. ist eine noch deutlich längere Standzeit zu erwarten. Daraufhin beschloss der Automobilhersteller, sukzessive alle Spindellager in dieser Abteilung - je acht Spindellager an fünfzehn Maschinen - entsprechend umzurüsten. Zum AIP-Programm gehört grundsätzlich auch eine Kostenbewertung der empfohlenen Maßnahmen. In diesem Fall ergibt sich eine jährliche Einsparung von rund 16.800 Euro, die im Wesentlichen aus dem Wegfall der Lagermontage und -demontage resultiert.