Durch die Anforderungen in industriellen Anwendungen müssen Sensoren in industriellen Anwendungen eine hohe Genauigkeit aufweisen. Sie müssen Sicherheit gewährleisten und über eine lange Betriebslebensdauer hinweg zuverlässig arbeiten.

Für die Bewegungserfassung, also das Verfolgen der Position und Geschwindigkeit eines Roboterarms, gab es viele Lösungen, die auf optischer oder magnetischer Erfassung basieren. Bei diesen bestehenden Sensortechniken ist es jedoch schwierig, hohe Genauigkeit mit hoher Widerstandsfähigkeit gegen Verschmutzung zu kombinieren. Stattdessen erweist sich induktive Sensorik als bessere Lösung, da sie eine zuverlässige und robuste Positionserfassung für verschiedene industrielle Anwendungen bietet und Genauigkeit sowie Widerstandsfähigkeit gewährleistet. Dieser Beitrag befasst sich mit dem zunehmenden Einsatz induktiver Sensoren, der durch den Bedarf an mehr Leistungsfähigkeit und Langlebigkeit getrieben wird. Wir erörtern auch, wie sich die Integration dieser Sensoren in ein Automatisierungssystem vereinfachen lässt.

Grenzen der Sensortechnik

Bei jeder Anwendung, die Motoren für die Automatisierung nutzt, wie in der Robotik, im Fahrzeugbereich und in der Industrie, muss eine genaue Steuerung des Motors sichergestellt werden. Dafür müssen die Position und Drehzahl des Rotors bekannt sein, der an der Welle befestigt ist und sich im Verhältnis zum feststehenden Stator bewegt. Die am häufigsten verwendeten Techniken sind drei Arten von Drehgebern: optische, magnetische und induktive. Sie haben jeweils Vor- und Nachteile:

Optische Encoder bieten eine gute Genauigkeit und sind unempfindlich gegenüber Magnetfeldern, die in vielen industriellen Umgebungen vorherrschen. Sie sind jedoch teuer und werden leicht durch Schmutz auf der rotierenden Scheibe, der Lichtquelle, dem Lichtdetektor oder durch unrunde Lager beeinträchtigt.

Eine weitere Option sind magnetische Encoder, die eine kostengünstige Lösung bieten. Sie kommen häufig in Anwendungen mit hohen Stückzahlen zum Einsatz, bei denen keine hohe Genauigkeit erforderlich ist und geringere Kosten wichtiger sind. Sie sind zwar unempfindlich gegen Schmutz, können aber durch Magnetfelder beeinträchtigt werden.

Induktive Encoder überwinden diese Nachteile: Sie erreichen eine höhere Positionsgenauigkeit als magnetische Encoder und sind günstiger als optische Encoder. Sie eignen sich ideal für raue Umgebungen, z. B. in industriellen Anwendungen, da sie hohen Verschmutzungsgraden, Vibrationen und externen Magnetfeldern standhalten.

Induktive Encoder sind auch unempfindlich gegenüber Temperaturschwankungen und weisen eine geringe Anzahl an Komponenten auf, was Größe, Kosten und Komplexität reduziert. Aus ökologischer Sicht ist ein weiterer Vorteil, dass sie nicht auf die in einigen Magneten verwendeten Seltenerdmaterialien angewiesen sind.

Dualer induktiver Positionssensor NCS32100

Der induktive Positionssensor NCS32100 von onsemi basiert auf den jüngsten Fortschritten induktiver Sensorik. Er ist robust, bietet einen berührungslosen Betrieb und ist widerstandsfähig gegen Umgebungseinflüsse. Der Sensor enthält einen voll ausgestatteten Controller und eine Sensorschnittstelle für hochauflösende, präzise Winkelerfassung, wenn er mit einem geeigneten kontaktlosen PCB-Sensor gekoppelt wird. Er lässt sich flexibel konfigurieren, was den Anschluss an verschiedene induktive Sensormuster ermöglicht. Hinzu kommen mehrere digitale Ausgabeformate.

Bild 1 zeigt den Querschnitt eines kompletten Drehinduktorsystems. Es besteht aus einem Rotor und einem Stator, die beide Leiterplatten sind, wobei der Rotor an der Mittelwelle befestigt ist. Die Grafik zeigt auch den NCS32100, der zusammen mit den Strom- und Datenanschlüssen auf der feststehenden Stator-Leiterplatte montiert ist. Die beiden Leiterplatten verlaufen parallel zueinander und sind durch einen typischen Luftspalt von 0,1 bis 1 mm voneinander getrennt.

Der NCS32100 ist ein Absolutwertgeber, d. h. er leitet die Position ohne jegliche Drehung der Scheiben ab. Dies hilft, die Position beim Start zu erfassen oder wenn das System während der Ausfallzeit geändert wurde. Er bietet eine Positionsgenauigkeit von besser als ±50 Bogensekunden (0,0138°) mechanischer Drehung – ein Präzisionsgrad, der bisher nur mit optischen Encodern möglich war. Diese Genauigkeit wird bei Drehzahlen von bis zu 6000 U/min erreicht. Der NCS32100 kann bei Drehzahlen von bis zu 45.000 U/min betrieben werden – wenn auch mit etwas geringerer Genauigkeit.

Um die Integration des NCS32100 zu vereinfachen, bietet onsemi Tools und Support sowie ein webbasiertes Designtool für das PCB-Design an. Dazu gehört das in Bild 2 dargestellte Referenzdesign für den NCS32100 (links der blau gestrichelten Linie).

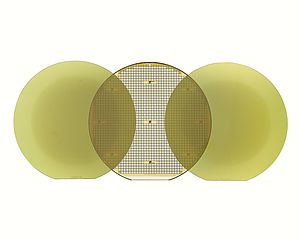

In einem Positionssensor sind zwei Sätze von Leiterbahnen oder Spulen (fein und grob) auf beide Scheibenoberflächen (Stator und Rotor) gedruckt. Eine dritte Leiterbahn (die Erregerspule) wird auf die Stator-Leiterplatte gedruckt (Bild 3).

Autor: Bob Card, AMG Marketing Manager, onsemi