Zur Verdoppelung der Kapazität des Containerhafens von Sydney müssen 60 Hektar Meeresboden aufgeschüttet werden, um die Grundlage für die neuen Anlegemauern zu schaffen. Dazu wurde eine Sondermaschine entwickelt, die die Zuführung und Verteilung des Schüttgutes übernimmt. Zur Positionierung und Steuerung der Funktionsabläufe der Maschine lieferte der österreichische Systemspezialist EFW aus Vorarlberg die Gerätetechnik auf der Basis einer Siemens S7 einschließlich der peripheren Sensorik und der entsprechenden Software.

Aufgebaut ist die Sondermaschine in Form eines skelettartigen Rohrgestell mit einem Flächenmaß von 20 x 25 m und einer rückseitigen Konstruktion von 20 m Höhe, die von zwei seitlichen schrägen Streben gehalten wird. Auf der Rückseite befindet sich eine begehbare Brücke und davor ein Trichter, dessen Auslaufrohr in 20 m Tiefe von einem Führungsschlitten aufgefangen wird. Der Schlitten kann in Längs- und Querrichtung verschoben werden. Das Schüttgut wird über Krane in den Trichter entleert und landet auf dem Meeresboden. Ist eine Fläche von 20 x 25 m aufgeschüttet, wird die Maschine zum nächsten Terrain verschoben, wo dieselbe Arbeit beginnt. Die jeweilige Position der Maschine wird über GPS bestimmt.

Zum vorprogrammiertem Arbeitsablauf und dessen Überwachung gehört eine umfangreiche Sensorik wie Ultraschall-Tiefenmesser, Druckaufnehmer und Näherungsschalter. Alle Sensoren sind über den PROIFIBUS mit der Steuerung vernetzt. Eine besondere Rolle spielen Multitour-Winkelcodierer, die für diesen außergewöhnlichen Anwendungsfall entwickelt wurden. Sie dienen zur Gleichlaufsteuerung der Antriebe des Trichterschlittens. Auf dem großen Zahnrad eines schweren Kettentriebes für jede Achse sitzt ein kleines Zahnrad, in das das Kunststoffritzel eines Winkelcodierers eingreift. Durch Vergleich der Positionsdaten von zwei Winkelcodierern wird der Gleichlauf erreicht.

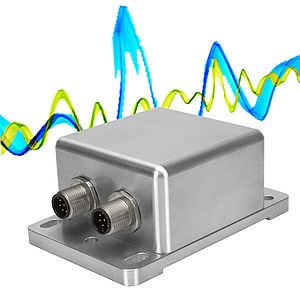

Um den besonderen Anforderungen zur Funktion in 20 m Meerestiefe gerecht zu werden, wurden die Winkelcodierer mit elektromagnetischer Sensorik in Zwei-Kammer-Bauweise ausgeführt. Diese Bauweise erlaubt den vollständigen Verguss der Elektronik. Ring-dichtungen für die Antriebswelle und Verschraubungen für die Kabeleinführungen wurden für einen Wasserdruck von 3 bar ausgelegt. Zur Sicherung der Korrosionsbeständigkeit wurde für Gehäuse, Welle und Kabelverschraubung Edelstahl in V4A-Güte gewählt. Ein 60 m langes schleppkettentaugliches Kabel stellt die Verbindung zur Steuerung her. Die beschriene Sondermaschine wurde im September 2009 in Betrieb genommen. Zur Aufschüttung und as Setzen der Anlegemauern ist ein Zeitraum bis Ende 2010 geplant. Dann wird der zweitgrößte Containerhafen des australischen Kontinents entstehen.

Winkelcodierer sorgen für die richtige Positionierung bei Lokomotiven

Die Zweiwege- Rangierloks der TransLok GmbH zeichnen sich dadurch aus, dass sie sowohl auf Schienen als auch auf Straßen fahren können. Die Produktpalette umfasst mehrere Modelle für Dienstgewichte bis 60 t. Sie werden besonders im Hafenbetrieb zum Gütertransport eingesetzt. Beim Übergang von der Straße auf die Schiene, beim sogenannten Aufgleisen, ist die Stellung der Achse im vorderen Teil der Lok stetig zu erfassen und nachzuregulieren. Dadurch wird sichergestellt, dass die Spurführungsräder optimal in den Spurkanal der Schiene eintauchen. Die jeweilige Position der Achse wird von einem Winkelcodierer DBA erfasst und einer SPS gemeldet. Bei Straßenfahrt wird die Fahrtrichtung durch einen Blinker angezeigt. Nach dem Einlenken zur Geradeausfahrt erfolgt die Rückstellung über den Nullpunkt des Winkelcodierers, dessen Messbereich ± 90° beträgt.

Das elektro-optische Sensorsystem des Winkelcodierers hat eine Auflösung von 4096 Schritten je 360° Drehwinkel und ist für hohe Langzeitstabilität ausgelegt. Der Arbeitstemperaturbereich beträgt -20° bis +60°C. Für besondere Fälle kann er auf -40° bis +85°C erweitert werden. Die digital erfassten Winkelwerte werden intern durch D/A-Wandler in proportionale Strom- oder Spannungssignale umgesetzt. Abhängig von dem verwendetem Steuerungsaufbau liefern sie 0 bis 10 Volt oder 4 bis 20 mA für den festgelegten Messbereich. Auch unter den rauen Temperatur- und Erschütterungsbedingungen bewähren sich die Winkelcodierer seit vielen Jahren im Hafenbetrieb.

Winkelcodierer digitalisieren Drehungen und Längsbewegungen

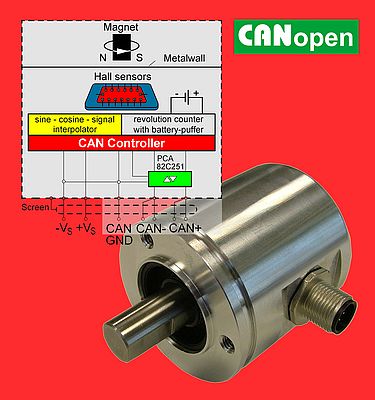

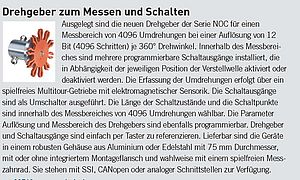

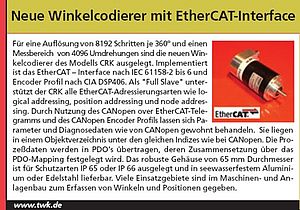

Für automatische Steuerungen liefern sie die aktuellen Positionsdaten Winkelcodierer, zum Unterschied von Impulsgebern auch Absolutwertgeber genannt, sind mehr als nur Drehgeber! Im Maschinenbau dienen sie am häufigsten zum Messen von Winkeln mit Auflösungen bis zu 13 Bit entsprechend 8192 Schritten je 360°. In der Ausführung als Multitour-Codierer werden sie zum Messen langer Wege und Längen verwendet. Dabei dienen Zahnriemen, Seilzüge oder Spindeltriebe zur Umsetzung der translatorischen Bewegung in eine Drehbewegung am Winkelcodierer. Messbereiche bis zu 32768 Umdrehungen sind realisierbar. Sie erfassen und melden aber nicht nur Drehbewegungen und Positionen, sondern sie erfüllen auch viele Funktionen, die sonst einer Steuerung zugeordnet werden müssen. Zur High-Tec-Ausstattung gehören ebenfalls Feldbus-Controller, die die direkte Integration der Codierer in den PROFIBUS, CANopen-Bus oder InterBus ermöglichen. Einzelne Ausführungen können redundant aufgebaut werden. Dank einer oft komplexen Software liefern Winkelcodierer neben den Positionsdaten auch Geschwindigkeitswerte für Grob-Fein-Steuerungen, Grenzwertsignale, Plausibilitätsvergleiche und Richtungssignale. Programmierschaltungen gestatten die Veränderung vieler Parameter, wie Auflösung, Messbereich, Codeverlauf, Referenz- und Offsetwerte und Übertragungsraten durch den Anwender.