Der Lebensmittelkonzern CP Kelco, einer der weltweit größten Erzeuger von Pektin, richtet derzeit in seinem dänischen Werk ein controllergesteuertes drahtloses Netzwerk ein. Mit iPads und QR-Codes wird dieses Netzwerk deutliche Vorteile bieten, nämlich beträchtliche Kosteneinsparungen und eine nie gekannte Flexibilität.

Man denke nur an eine Produktion ohne stationäre Bedienstationen und Drucktaster, eine Produktion, in der jeder Bediener sich frei mit einem iPad bewegen und die Maschinen schnell und effizient überwachen und steuern kann - ohne Notwendigkeit fest installierter Computer und IP-Adressen.

Dies ist die Vision, die das dänische Werk des global tätigen Lebensmittelkonzerns CP Kelco in Lille Skensved, außerhalb von Køge, realisieren will. Der Schlüssel für die Umsetzung dieser Vision in die Wirklichkeit ist eine controllergesteuerte Wireless-Lösung von Siemens, über die die Produktion mit mehreren Dutzend Wireless-Access-Points verbunden und somit der Verwaltungsaufwand deutlich verringert werden kann.

Projektleiter Jesper Knage und sein Kollege Henrik Parbo haben 2013 eine Wireless-Lösung mit einem SCALANCE WLC711 IWLAN-Controller und einer Anzahl an Access Points in einem begrenzten Abschnitt ihrer großen Produktionslinie getestet. Sie waren damit so erfolgreich, dass sie Ende des Jahres grünes Licht für die Implementierung der Lösung im gesamten Werk erhielten.

Die Lösung wird derzeit implementiert, und das Werk soll mit insgesamt bis zu 100 Access Points ausgestattet werden. Mit dem controllergesteuerten Industrial Wireless LAN - so lautet die korrekte Bezeichnung für diese Technologie - von Siemens betreibt CP Kelco damit die fortschrittlichste Anlage in Dänemark.

Eine Anlage in ständiger Veränderung

CP Kelco stellt hauptsächlich Lebensmittelzusatzstoffe wie Pektin und Carrageen her, die als Verdickungsmittel und Stabilisatoren in vielen Produkten eingesetzt werden, die wir täglich konsumieren - von Marmelade und Milchprodukten bis zu Sonnenschutz, Lotions und Zahnpasta.

Beim Rundgang durch das Werk wechseln die Geruchseindrücke zwischen Teeladen und Meer, zwischen Zitrusaromen und getrockneten Algen. Jedes Jahr werden mehrere Hundert Tonnen Zitrusschalen und getrockene Algen in Lille Skensved angeliefert und anschließend zu Pektin und Carrageen verarbeitet. Das bedeutet, dass sehr große Rohstoffmengen in sehr kurzer Zeit die Produktion durchlaufen, mit hohen Ansprüchen an Qualität und Flexibilität und raschem Wechsel zwischen den verschiedenen Erzeugnissen. Bis zu 200 verschiedene Produkte werden von Lille Skensved in die ganze Welt geliefert.

Hoffnungslosen Verwaltungsaufwand vermeiden

Die Automatisierungsabteilung hatte bereits vorher die Industrial Wireless LAN (IWLAN)-Technologie genutzt, jedoch nur zur Programmierung. So waren beispielsweise die Bedieneroberflächen nicht an das Wireless-Netzwerk angebunden.

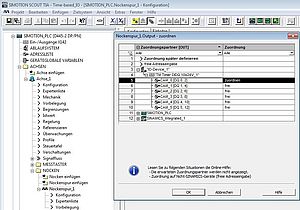

Die sechs Access Points wurden jeweils einzeln über eigene Websites konfiguriert. Wenn ein neuer Benutzer hinzugefügt oder die ausgewählten Kanäle geändert werden mussten, so mussten diese Änderungen an jedem einzelnen Access Point vorgenommen werden. Für sechs Access Points war dies natürlich noch einfach. Für eine Produktion der Größe von CP Kelco, bei der für ein voll entwickeltes Netzwerk bis zu 100 Access Points benötigt würden, bedeutete dies jedoch einen aussichtslosen Verwaltungsaufwand", erklärt Henrik Parbo.

"Wir hatten nur sechs Access Points und das war bereits mehr Aufwand als wir bewältigen konnten. Wir erkannten, dass eine Implementierung im gesamten Werk mit dieser Technologie nicht möglich war. Wir benötigten ein Tool, mit dem wir von einem zentralen Punkt aus alles überblicken und Änderungen ausführen konnten."

Zehnmal schnellere Störungsbeseitigung

Aus diesem Grund wurde die controllergesteuerte Lösung von Siemens eingeführt. Die Signalstärke und Kanalauswahl der einzelnen Access Points wird ständig optimiert. Das gesamte Management und die Konfiguration - zum Beispiel das Herunterladen von Firmware und IP-Adressen - erfolgen an einem einzigen Standort. Mit anderen Worten: Die separate Konfiguration jedes einzelnen Access Points entfällt, ebenso wie das mühsame Durchsuchen Hunderter Websites für die Beseitigung von Störungen. Fällt ein Access Point aus, erhöhen die beiden nächstgelegenen Access Points ihre Signalstärke und überbrücken so den Ausfall. Auch die Diagnoseoptionen wurden zusammengeführt, man hat jetzt eine viel bessere Übersicht.

Ein Access Point ersetzt vier Bedienstationen

Die Implementierung des Wireless-Netzwerks ist noch lange nicht beendet. Aber ein anschließender Rundgang durch das Werk zeigt bereits, warum Jesper Knage schon jetzt von der neuen Lösung begeistert ist. Für die Anlieferung getrockneter Zitrusschalen - oder Trester - auf großen Paletten werden immer noch Bedienstationen eingesetzt (genauer gesagt: vier Stationen), die je etwa €11.000 kosten.

Jesper Knage schätzt, dass diese vier Stationen künftig durch einen oder maximal zwei Access Points und ein Tablet oder Smartphone ersetzt werden - die nur ein Drittel so viel kosten.

In einer zweiten, viel größeren Halle ist eine Reihe Druckfilter untergebracht, in denen die Schalen von Verunreinigungen gesäubert werden. Früher waren an jeder Maschine Drucktaster vorhanden, die jetzt durch zwei Access Points ersetzt werden, die den Zugang zu allen Maschinen über das Wireless-Netzwerk ermöglichen.

Die Bedienung wird in die Produktion verlagert

Einer der Vorteile des Wireless-Netzwerks betrifft Wartung und Service. Jesper Knage glaubt, dass auch im alltäglichen Betrieb ein großes Potenzial zum Vorteil genutzt werden kann. CP Kelco möchte jede Maschine und alle Prozessinstrumente in der Produktion mit einem QR-Code ausstatten, so dass die Beschäftigten in der Produktion lediglich den Code einer Komponente einscannen müssen und so das Gerät überwachen oder Zugriff auf Betriebsdaten und Parameter erhalten können. Die Bedienung findet somit direkt in der Produktion statt, nicht mehr an einem fest installierten PC im zentralen Leitstand.

Muss ein bestimmtes Ventil geöffnet werden, kann der Bediener dies direkt an der Maschine mit seinem Tablet oder Smartphone erledigen. Muss ein bestimmter Rohstoff aus einem Sack in einen Trichter gefüllt werden, muss der Mitarbeiter nicht mehr das Auftragsbuch suchen und die Auftragsnummer mit dem Sackinhalt und der Nummer des Trichters abgleichen. Er braucht lediglich den Code einzuscannen und das iPad zeigt ihm an, was er zu tun hat.

Schließlich kann ein Bediener mit Hilfe des QR-Codes auch einen Wartungsauftrag direkt in SAP anlegen, während er direkt am defekten Anlagenteil steht. Die notwendigen Daten werden automatisch erfasst; so ist sichergestellt, dass die richtige Störung gemeldet wird. All diese Verbesserungen der Produktivität sind nur möglich, weil Einrichtungs- und Wartungsaufgaben durch controllergesteuerte Lösungen minimiert werden.

"Alles funktioniert zusammen"

Eine der Voraussetzungen für die Implementierung dieser komplexen Lösung sind robuste Industriekomponenten, die nicht nur besonders zuverlässig, sondern auch für den Einsatz in aggressiven und explosionsgefährdeten Umgebungen geeignet sind. Darüber hinaus muss die Lösung auf ausgereiften Technologien beruhen. "Alle eingesetzten Technologien wie iPads, Betriebssystem, Wireless LAN usw. sind schon seit einiger Zeit ausgereift. Aber erst jetzt erleben wir - zumindest bei uns -, dass alles perfekt zusammen funktioniert", ergänzt Jesper Knage.