Ein Lastzug, der zu 99,986 % verfügbar ist, selbstständig fährt und die schnellste Strecke wählt, das ist für den Fernlastverkehr noch Zukunftsmusik. Für die autonomen Transportfahrzeuge der Schiller Automatisierungstechnik GmbH ist es Realität. Das Unternehmen mit Hauptsitz in Osterhofen, gelegen im niederbayrischen Landkreis Deggendorf, hat jüngst im Auftrag eines großen bayerischen Automobilherstellers ein Projekt mit 22 autonomen Routenzügen erfolgreich abgeschlossen. Die Flotte transportiert je Arbeitstag über 500 Tonnen Material vom Lager zur Montage und legt dabei täglich eine Strecke von über 300 Kilometern zurück. Während des Tests über 10 Schichten wurden über 1.550 Kilometer bei höchster Verfügbarkeit autonom absolviert.

Handelsübliche Elektroschlepper zu autonom fahrenden Systemen umrüsten

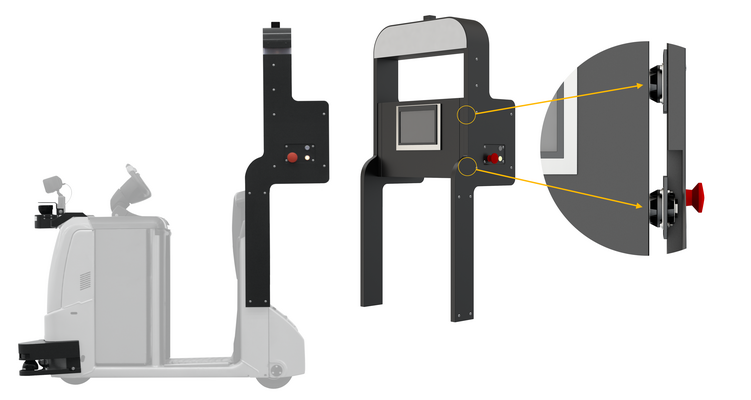

1985 von Ewald Schiller gegründet, hat sich die Schiller Automatisierungstechnik GmbH zu einem Unternehmen mit mehr als 240 Beschäftigten in Osterhofen, Metten, Grafenau und dem chinesischen Shenyang entwickelt. Elektrik, Mechanik und IT für die Bereiche Automatisierung, Logistik, Reinraum und Elektroplanung gehören zu den Kernkompetenzen. Die Grundlage für die Entwicklung von Lösungen für autonome Routenzüge schaffte Schiller im Jahr 2018. „Es war uns schnell klar, dass für unsere fahrerlosen Transportsysteme die Sicherheitstechnik ein zentrales Thema sein wird, weil man bei Routenzügen, so wie beim Betrieb mit Anhängern im Allgemeinen, die Spuruntreue der Anhänger als eine wichtige Aufgabenstellung zu lösen hat“, erläutert Peter Stoiber, Bereichsleiter Mobile Robotics bei Schiller, eine der Herausforderungen während der Entwicklungsarbeit. Auch um die strengen Vorschriften der Maschinenrichtlinien einzuhalten, mussten der Ingenieur und sein Team die Fehlerwahrscheinlichkeit aller Bauteile durchrechnen und für höchste Verfügbarkeit sorgen. Die Entwicklungsarbeiten führten zur Perfektionierung eines Indoor-GPS, mit dessen Hilfe der Routenzug stets erkennt, wo er sich befindet. Dadurch sind auf dem Transportweg keine baulichen Veränderungen zur Orientierung nötig. Jeder Routenzug von Schiller lässt sich zudem leicht veränderten Situationen im Fertigungsprozess anpassen und ist auch an anderen Standorten einsetzbar. Der größte Vorteil der Lösung: handelsübliche Elektroschlepper können mit der Schiller-Technologie zu autonom fahrenden Systemen umgerüstet werden.

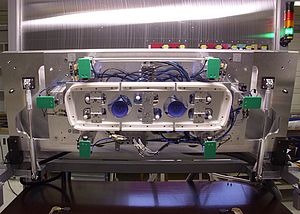

Die Aufgabe: Für Ausfallsicherheit der Elektronik sorgen

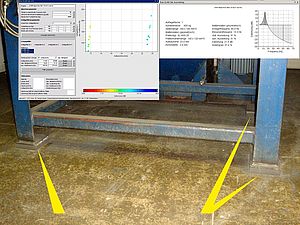

Auch wenn die Routenzüge prinzipiell noch nach der Ausstattung mit den Umrüstkits per Fahrer zu bedienen sind, zeigt der Autopilot Tag für Tag im Alltag seine Stärken. Ist der Routenzug beispielsweise in der Nähe der nächsten Arbeitsstation angekommen, meldet eine Smartwatch am Handgelenk des zuständigen Mitarbeiters per Vibrationsalarm den Status. Dieser kann die Waggons dann be- oder entladen und das Signal „alle Aktionen erledigt, Zug weiterschicken“ geben. Auf diese Weise wird die Route ohne Zeitverzug fortgesetzt. Unnötige Wegezeiten des Personals entfallen. So smart der Schiller-Routenzug auch ist, eins kann er noch nicht, fliegen. Und das war im Entwicklungsprozess eines der letzten Probleme, denen sich Peter Stoiber als Bereichsleiter Mobile Robotics mit seinem Team zu stellen hatte. Schließlich muss der Zug auf den vielen unterschiedlichen Wegen durch das Automobilwerk auch mal auf unebenen Strecken fahren oder Gebäudegänge überqueren. Dies sind potenzielle Gefahrenstellen, welche die Ausfallsicherheit der Elektronik gefährden. Deshalb galt es zu vermeiden, dass der Schaltschrank in Schwingungen versetzt wird. Dafür sollte der Routenzug an den entscheidenden Stellen mit Schwingungsdämpfern ausgerüstet werden.

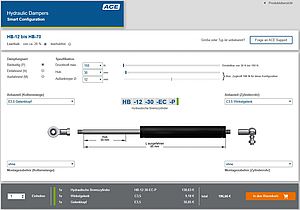

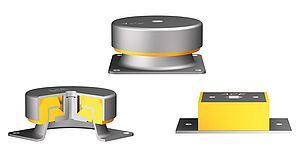

Die Lösung: Gummi-Metall-Isolatoren schützen SchaltschrankWie bei allen elektronischen und mechanischen Bestandteilen des Systems wurden die potenziellen Lösungen hierfür seitens der Schiller Automatisierungstechnik GmbH sehr genau analysiert und getestet. Als idealen Lösungspartner ermittelte die Konstruktionsabteilung die zur Stabilus-Gruppe gehörende ACE Stoßdämpfer GmbH. „ACE überzeugte uns zuerst durch die große Auswahl an in Frage kommenden Komponenten und weil wir auf der ACE-Homepage die Schwingungsdämpfer konfigurieren und berechnen konnten“, blickt Peter Stoiber auf die Auslegung auf der Webseite zurück: https://www.ace-ace.de/de/berechnungen/schwingungsdaempfung.html

„Der Vertrieb von ACE reagierte dann sehr schnell auf unsere Anfrage und überzeugte mit einer Bemusterung. Das schaffte zusätzliches Vertrauen in Qualität und Langlebigkeit der vorgeschlagenen Lösungen.“ Basierend auf den Eckdaten der Maximalgeschwindigkeit von 10 km/h und des Schaltschrankgewichts von 50 kg, wurden vier Gummi-Metall-Isolatoren vom Typ AAM-52205 ermittelt. Diese Familie der wartungsfreien und einbaufertigen Schwingungsdämpfer ist dafür geschaffen, um Belastungen zwischen 0,5 kg und 22,7 kg aufzunehmen. Damit helfen die kleinen stoß- und schwingungsisolierenden Verbindungselemente effektiv beim Schutz leichterer Komponenten. Sie isolieren in allen Richtungen und sind in jeder gewünschten Raumachse montier- und für Belastungen in Schub-, Druck- und Zugrichtung einsetzbar. Standardmäßig aus verzinktem Metall und mit Gummibauteilen aus Neopren gefertigt, kann man sie für Sonderanwendungen gegen schwere Stöße auch mit hoch dämpfendem Silikon bei ACE bestellen.

Auch wenn sie in dem hier geschilderten Einsatzfall in ihrer Standardausführung erstmals an fahrerlosen Transportsystemen der Logistikbranche zum Einsatz kommen, so ist die Fahrzeugtechnik für diese Maschinenelemente schon seit langem ein bekanntes Terrain. Kunden von ACE setzen sie weltweit zum Schutz vor Stößen und Vibrationen in leichteren elektronischen Anlagen und Komponenten ein, dies auch in Geländefahrzeugen und Lastkraftwagen, die aber bis dato immer von Menschenhand gelenkt wurden.