Direktzugriff

News: VDMA | AMA Verband für Sensorik und Messtechnik3 News: Arrow Electronics | Europäische CEO-Alliance4 News: Fraunhofer IWU | Industrial Digital Twin Association (IDTA)5 News: igus | Panasonic Industry6 Besser schlafen mit jedem Stich - Servoregler treiben synchrone Achsen bei der Matratzenherstellung an7 Produktneuheiten: Faulhaber | Baumüller8 Produktneuheiten: Nanotec | Getriebebau Nord9 Produktneuheiten: Leuze | Bernstein11 Lineartechnik bringt die Robotik auf Touren12 Automatisierte Prüfung von Oberflächen mit Null-Fehler-Strategie13 Produktneuheiten: Hans Turck | TWK-Elektronik14 Produktneuheiten: Bosch Rexroth | Comau15 Produktneuheiten: Schneider Electric | Schurter AG | Yamaichi16 Standards für Individualisten, oder: was passt zu meinen Maschinen?17 Produktneuheiten: PCB Synotech | burster | RS Components18Firmen in dieser Ausgabe

ACE Stoßdämpfer GmbH10 Burster Präzisionsmesstechnik GmbH & Co KG18 Dr. Fritz Faulhaber GmbH & Co. KG8 Getriebebau NORD GmbH & Co. KG9 Hans Turck GmbH & Co. KG14 PCB Synotech GmbH18 YAMAICHI ELECTRONICS Deutschland GmbH1616 ACE Stoßdämpfer GmbH10 Baumüller Nürnberg GmbH8 Bernstein AG11 Bosch Rexroth AG15 Burster Präzisionsmesstechnik GmbH & Co KG18 Comau Robotics spa15 Dr. Fritz Faulhaber GmbH & Co. KG8 Getriebebau NORD GmbH & Co. KG9 Hans Turck GmbH & Co. KG14 HARTING KGaA17 Kistler Instrumente AG13 LEUZE electronic GmbH + Co. KG11

#2

#3 News: VDMA | AMA Verband für Sensorik und Messtechnik

#4 News: Arrow Electronics | Europäische CEO-Alliance

#5 News: Fraunhofer IWU | Industrial Digital Twin Association (IDTA)

#6 News: igus | Panasonic Industry

#7 Besser schlafen mit jedem Stich - Servoregler treiben synchrone Achsen bei der Matratzenherstellung an

#8 Produktneuheiten: Faulhaber | Baumüller

#9 Produktneuheiten: Nanotec | Getriebebau Nord

#10

#11 Produktneuheiten: Leuze | Bernstein

#12 Lineartechnik bringt die Robotik auf Touren

#13 Automatisierte Prüfung von Oberflächen mit Null-Fehler-Strategie

#14 Produktneuheiten: Hans Turck | TWK-Elektronik

#15 Produktneuheiten: Bosch Rexroth | Comau

#16 Produktneuheiten: Schneider Electric | Schurter AG | Yamaichi

#17 Standards für Individualisten, oder: was passt zu meinen Maschinen?

#18 Produktneuheiten: PCB Synotech | burster | RS Components

#19

#20

Neue VDMA Arbeitsgemeinschaft Wireless Communication mit 81 Gründungsmitgliedern aus der Taufe gehoben

AG für für drahtlose Kommunikationslösungen im Maschinen- und Anlagenbau am 1. März 2021 gegründet

Der VDMA gründet am heutigen Tag die Arbeitsgemeinschaft „Wireless Communications for Machines“ (AG WCM). Damit wird ein institutioneller und interdisziplinärer Rahmen für die Zusammenarbeit mit der Telekommunikationsindustrie und weiteren Interessensgruppen geschaffen. Zugleich wird die bisherige Arbeitsgruppe „VDMA 5G User Group“ aufgelöst, ihre Aktivitäten werden in die neue AG WCM überführt.

Ein weiterer Baustein im VDMA ‚Big Picture Industrie 4.0‘

„Mit der Gründung der Arbeitsgemeinschaft Wireless Communications for Machines ergänzt der VDMA sein ‚Big Picture Industrie 4.0‘. Dazu gehören die Aktivitäten zum Industrial Digital Twin sowie Umati und nun der Baustein der drahtlosen Konnektivität“, sagt Hartmut Rauen, stellvertretender VDMA-Hauptgeschäftsführer. Der Fokus der AG WCM liegt auf der Anwendung. „Die Arbeitsgemeinschaft bietet eine anwendungsorientierte Plattform für Unternehmen, die eine zielgerichtete Integration von Funklösungen in ihre Maschinen, Anlagen, Produktionssysteme sowie im ganzen Unternehmen anstreben“ betont Ralf Neubert, Vice President R&D Schneider Electric und Vorsitzender der neugegründeten Arbeitsgemeinschaft. „Gleichzeitig spielen für eine erfolgreiche Einführung von drahtlosen Kommunikationslösungen auch nichttechnische Aspekte eine Rolle, die Unternehmen berücksichtigen müssen, um die Potentiale der Technologie auszuschöpfen“, fügt Neubert hinzu

Bekanntgabe der Nominierungen für den AMA Innovationspreis 2021

Der Sonderpreis ‚Junges Unternehmen‘ wird and die 2pi-Labs GmbH aus Bochum vergeben. Der Hauptpreis wird am Vorabend der digitalen SENSOR+TEST, bei der Eröffnung der Eröffnungsveranstaltung der Sensor and Measurement Science International (SMSI 2021), vergeben werden.

29 Forscher- und Entwicklerteams aus dem In- und Ausland um den renommierten AMA Innovationspreis beworben. Die Gewinner erhalten ein Preisgeld von 10.000 Euro, das von der Jury geteilt vergeben werden kann. In der Sonderkategorie ‚Junges Unternehmen‘ konnten sich Unternehmen bewerben, die nicht länger als fünf Jahre am Markt sind, weniger als 50 Mitarbeiter beschäftigen und einen Jahresumsatz unter 10 Millionen Euro erwirtschaften. Die Gewinner des Sonderpreises erhalten einen kostenfreien Messestand auf der SENSOR+TEST 2021, die in diesem Jahr als digitale Messe stattfindet. Dieser Sonderpreis geht an die Know-how-Träger der 2pi-Labs GmbH für das 2πSENSE - D-Band FMCW Software definierte Radar (126-182 GHz) und bleibt gleichzeitig ein Anwärter auf den AMA Innovationspreis 2021.

Nominierungen für den AMA Innovationspreis 2021 (in alphabetischer Reihenfolge):

2πSENSE - D-Band FMCW Software definiertes Radar (126-182 GHz)

Simon Küppers, Dr. Jan Barowski, Dr. Timo Jaeschke, Prof. Dr. Nils Pohl (2pi-Labs GmbH)

Die 2πSENSE-Technologieplattform erfüllt die Anforderungen komplexer industrieller und wissenschaftlicher Radaranwendungen mit ultraschnellen, Netzwerkanalysator-ähnlichen Breitband-Frequenzgangmessungen im D-Band. Der innovative Mehrkanal-Millimeterwellen-IC und die flexible Hardware-Plattform mit modernen Konnektivitätsoptionen, wie z. B. OPC-UA, leiten eine neue Ära softwaredefinierter Radarsysteme auch für anspruchsvollste Anwendungen ein, z. B. µm-genaue Abstandsmessungen, hochauflösende Dickenmessungen (Rohrextrusion), Radar-Imaging (NDT), genaue Materialcharakterisierung (Prozesskontrolle) und vieles mehr.

Gassensorik mit dielektrischer Anregung

Dr. Radislav A. Potyrailo, Richard St-pierre, Dr. Aghogho Obi, Dr. Baokai Cheng, Dr. Christopher Collazo-Davila, Dr. Brian Scherer, Dr. Hilary Lashley Renison, Dr. Andrew Burns (General Electric Research Center)

Mit der Einführung eines Sensor-Anregungsschemas, das eine zeitgemäße Alternative zur klassischen Widerstandmessung darstellt, wurde konventionellen halbleitenden Metalloxid-Materialien (SMOX) neue Gassensorfähigkeiten verliehen. Das Anregungsschema bietet ein lineares Gasansprechverhalten (R² > 0,99), einen dynamischen Gaskonzentrationsbereich von sechs Dekaden, eine hohe Basislinienstabilität, reduzierte Feuchtigkeitseffekte und eliminierte Umgebungstemperatureffekte. Das Produkt wurde bereits mit einem Partner auf den Markt gebracht, an weiteren Anwendern für die Bereiche Verbraucher, Industrie, Medizin, innere Sicherheit und andere mehr wird gearbeitet.

Innovative Gaseigenschaftsmessung mit bahnbrechender MEMS-µ-Abtastung

Oleg Grudin (First Sensor Corp.), Andreas Niendorf, PhD Natalie Milahin (First Sensor AG)

Der Gaseigenschaftssensor kombiniert einen MEMS μ-Hohlraum und einen thermischen Durchflusssensor zur Messung von Viskosität, Dichte, Wärmekapazität und Wärmeleitfähigkeit von Gasen, was eine verbesserte Identifizierung und Differenzierung von Gasgemischen und die Bestimmung von Gaskonzentrationen ermöglicht. Diese verbesserte Gascharakterisierung wird zur Identifizierung von Gasen und Gasgemischen verwendet, um die Leistung von thermischen Massendurchfluss-Sensoren zu verbessern. Das führt zu deutlich genaueren Durchflussmessungen und bietet kostengünstige Alternativen zu sehr komplexen Gasanalysen für verschiedene Anwendungen, insbesondere bei wechselnden Gaszusammensetzungen. (Broschüre S. 9)

Multiparametermessung als cloudbasierter Sensor für die Fermentation "InQGuard Brew QWX43"

Dr. Tobias Brengartner, Jan Schleiferböck, Dr. Sergey Lopatin, Andrey Dodonov,

Pablo Ottersbach, Julia Rosenheim (Endress + Hauser SE+Co. KG)

Innovatives, kompaktes und einfach zu bedienendes Multisensorsystem, das aus Sicht des Anwenders zu jedem Zeitpunkt volle Transparenz bietet. Gleichzeitige Ausgabe von Dichte, Viskosität, Gärgrad, Extrakt, Alkohol, Zuckerkonzentration und weiteren Parametern. Mit dem Gerät kann der Brauer seinen Prozess rund um die Uhr überwachen, den Verlauf protokollieren, dokumentieren und speichern. Wertvolle Prozessauswertungen wie Beginn und Ende der Gärung erfolgen über das Webinterface. Das System basiert auf lediglich zwei Piezo-Stimmgabeln und strategisch platzierten Temperatursensoren und ist in einem hygienisch vollständig gekapselten Metallgehäuse realisiert.

„Wir freuen uns, dass wir auch in diesem besonderen Jahr wieder viele herausragende Entwicklungen aus der Sensorik und Messtechnik begutachten durften“, sagt Professor Andreas Schütze, Juryvorsitzender von der Universität des Saarlandes. „Die vier nominierten Teams überzeugten die Jury besonders und zeigen eine interessante Vielfalt der Entwicklungen und Lösungsansätze auf. Alle gemeinsam stehen für die Innovationskraft der Sensorik und Messtechnik.“

Die Gewinner des AMA Innovationspreises 2021 werden am 3. Mai 2021 auf der Eröffnungsveranstaltung der Sensor and Measurement Science International (SMSI 2021) bekanntgegeben. Diese findet parallel zur SENSOR+TEST 2021 pandemiebedingt digital statt.

Die Übersicht aller Bewerbungen um den AMA Innovationspreis 2021 können auf der AMA-Webseite heruntergeladen werden:

https://ama-sensorik.de/fileadmin/Innovationspreis/Booklet/2021_Nominierte.pdf

Startschuss für den Arrow Innovators Award 2021

Hardware-Start-ups aus Deutschland, Österreich und der Schweiz können sich ab sofort für die Teilnahme am Innovators Award 2021 von Arrow Electronics bewerben.

Mit dem Innovators Award unterstützen, begleiten und prämieren Arrow, Analog Devices, BatchOne, Infineon Technologies, Molex und Siemens mittlerweile zum vierten Mal Innovationen von Hardware-Start-ups, unter anderem aus den Bereichen Elektrotechnik, IoT und DeepTech. So wurden z.B. in den letzten Auflagen ein 48-V Bootsmotor oder ein GPS-Trackingsystem zur Unterstützung des Fußballtrainings ausgezeichnet. Die Bewerbungsfrist endet am 31. Mai 2021. Einzelpersonen, Gruppen oder Unternehmen können bis dahin eine kurze Beschreibung rund um den Prototypen und dessen Status sowie Zielmarkt und Geschäftsmodell für ihre Projektidee einreichen.

Vielseitige Unterstützung in der Projektphase

Die Projektphase des Innovators Award beginnt mit dem Tag der Bewerbung und läuft bis Oktober 2021. In ihr entwickeln und optimieren die Teilnehmer ihre Prototypen weiter und werden dabei von Elektronik-Designern, Ingenieuren und Mentoren unterstützt. Das Mentoring umfasst Support für die Entwicklung, Vermarktung und Produktion. Die Preisverleihung findet im Oktober 2021 statt. Dabei präsentieren die Teilnehmer ihr Produkt der Jury, bestehend aus den oben genannten Unternehmen. Die Jury beurteilt die eingereichten Produkte anhand der Kriterien Innovationsgrad, technische Schwierigkeit und Lösungsansatz sowie Business Case und Team. Der Preisträger des Wettbewerbs erhält individuelle Unterstützung bei der Entwicklung oder Vermarktung in Höhe von 20.000 Euro.

„Mit Blick auf die interessanten Innovationen der Gewinner und Teilnehmer der letzten Jahre freuen wir uns auf den diesjährigen Innovators Award“, sagt Matthias Knoppik, Vice President Sales DACH, Arrow Electronics. „Wer nicht gewinnt, profitiert dennoch von umfassendem Know-how Transfer und wichtigen Kontakten. Der Arrow Innovators Award ist ein kontinuierlich wachsendes Programm, das Start-ups früh und intensiv bei den Themen Produktkonzeption, Entwicklung, Produktion und Vermarktung begleitet.“

Europäische CEO Alliance unterstützt ambitionierte Klimastrategie

Die schrittweise Einführung eines sektorübergreifenden CO2-Preises und ehrgeizige Termine für den Kohleausstieg: Das sind zwei der Hauptforderungen, die zehn Top-Manager aus der Energie-, Verkehrs- und Technologiebranche in einem gemeinsamen Positionspapier definieren. Anlässlich des siebten internationalen Klimastreiks fordern die führenden europäischen CEOs darin weitreichende Maßnahmen zum Klimaschutz.

Mitglieder der "CEO Alliance for Europe's Recovery, Reform and Resilience" sind die zehn Top-Manager Björn Rosengren (ABB), Thierry Vanlancker (AkzoNobel), Francesco Starace (ENEL), Johannes Teyssen (E.ON), José Ignacio Sánchez Galán (Iberdrola), Søren Skou (Maersk), Christian Klein (SAP), Henrik Henriksson (Scania), Jean-Pascal Tricoire (Schneider Electric) und Herbert Diess (Volkswagen). Vor dem Hintergrund der Covid-19-Pandemie und den historischen Entscheidungen zum europäischen Green Deal hat sich die CEO Alliance 2020 gebildet. Ihr gemeinsames Ziel ist es, die EU zur weltweit führenden Region für den Klimaschutz zu machen, Investitionen freizusetzen, Innovationen in Zukunftstechnologien voranzutreiben und zukunftssichere Arbeitsplätze zu schaffen.

Sektorübergreifende CO2-Bepreisung

In einem gemeinsamen Positionspapier veröffentlichen die Top-Manager ambitionierte Vorschläge. Sie erklären: "Wir sind der festen Überzeugung, dass der ‚EU Green Deal‘ und die ‘Next Generation EU‘ Europas Innovationen und unternehmerischen Einfallsreichtum in den Dienst der globalen Klimaproblematik stellen, eine Welle von Investitionen in Nachhaltigkeit und Resilienz anstoßen und zukunftssichere Arbeitsplätze in der gesamten EU schaffen werden." Die CEOs ermutigen die europäische Politik, couragierte Schritte in Richtung Klimaneutralität zu tätigen, zum Beispiel einen standardisierten, sektorübergreifenden CO2-Preis weiter zu verfolgen und Ausstiegsdaten für kohlenstoffintensive Technologien zu setzen.

Die CEO Alliance versteht sich als "Action Tank", der in konkreten gemeinsamen Projekten zusammenarbeitet: EU-übergreifende Ladeinfrastruktur für den Schwerlastverkehr, Integration der EU-Energiesysteme, digitales Tracking des CO2-Fußabdrucks, nachhaltige Gebäude, E-Busse für Europa, grüne Wasserstoff-Wertschöpfungskette und schneller Aufbau der Batterieproduktion.

Der Anspruch der Top-Manager ist es, mit ihren Unternehmen branchenübergreifend an praktischen Lösungen für einen effektiven Klimaschutz zu arbeiten. Dabei streben sie einen kontinuierlichen konstruktiven Dialog mit der EU-Kommission an. In einem digitalen Treffen am Donnerstag diskutierte der Vizepräsident der Kommission Frans Timmermans mit den CEOs über Fortschritte bei der Umsetzung des Green Deals und den Zwischenstand der gemeinsamen Projekte der CEO Alliance.

Fernwartung mit „Fingerabdruck“

Verfahren zur Gewährleistung sicherer Datenerzeugung und -weitergabe bei Maschinen und Produktionsanlagen

Die Digitalisierung von Maschinen und Produktionsanlagen ermöglicht Fernwartungen – ein großer Vorteil sowohl für Maschinen- und Anlagenbauer als auch für kleine und mittlere Unternehmen (KMU), die Maschinen und Anlagen betreiben. Gibt es Störungen in der Produktion, musste das Wartungspersonal bisher in die Fabriken der KMU fahren, um vor Ort Testmessungen vorzunehmen. Dafür fehlen aber oft die geeigneten Mitarbeiterinnen und Mitarbeiter. Die Maschinen- und Anlagenbauer sind dann auf den Außendienst von Wartungsfirmen angewiesen – und die KMU müssen warten. Deutlich schneller geht es, wenn sie Maschinendaten auf digitalem Wege direkt an die Maschinen- und Anlagenbauer schicken. Bisher profitieren aber noch deutlich zu wenige Unternehmen von diesen technischen Möglichkeiten, denn sie zweifeln an der Datensicherheit. Deswegen haben Forscherinnen und Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU dafür eine fälschungssichere Art der Datenspeicherung und -weitergabe entwickelt: Maschinenmessdaten erhalten einen Fingerabdruck, der sich nicht manipulieren lässt.

Die zunehmende Digitalisierung von Maschinen und Produktionsanlagen macht diese nicht nur effizienter, sondern auch komplexer. KMU haben beispielsweise oft weder das Personal noch das Know-how, um die Wartung der modernen Produktionsanlagen, die sie betreiben, selbst auszuführen. Maschinen- und Anlagenbauer bieten diesen Service an, stehen aber beim Personal vor demselben Problem. Die naheliegende Lösung: Fernwartungen. Zwar liegen die notwendigen Messdaten für eine Fernwartung bei den KMU vor, doch um die Datenintegrität zu gewährleisten und – gewollte oder ungewollte – Datenmanipulationen auszuschließen, arbeiten immer noch viele Wartungsdienstleister vor Ort in den Fabriken. Die KMU müssen warten und in dieser Zeit ihre Produktion einschränken.

Daten für Audits: Manipulation ausgeschlossen

Bisher fehlte eine praktikable Lösung, Messdaten zu verschlüsseln und Dritten dennoch für die Audits zur Verfügung zu stellen. Wissenschaftlerinnen und Wissenschaftler des Fraunhofer IWU haben daher im Rahmen des Forschungsprojektes "AUDIo" (Auditlösung für Machine-Learning-basierte, datengetriebene Dienstleistungen) eine IT-Architektur aufgebaut, um Fernwartungen und andere Services im Produktionsumfeld fälschungssicher anbieten zu können. Dabei werden die Prozess- oder Produktdaten verschlüsselt und auf Netzwerkknoten (Datenspeicher) abgelegt. Wer die Daten dann nutzen will, kann mit einer entsprechenden Zugriffsberechtigung über ein Portal auf sie zugreifen. Ein hinterlegter Datei-Fingerabdruck schützt dabei vor unentdeckter Manipulation. Auf diese Weise werden die Daten für Audits sicher nutzbar.

Kalibrierungen selbst anstoßen – Wartungszyklen flexibel planen

In dem Projekt "AUDIo" kümmern sich die Fraunhofer-Forschenden unter anderem speziell um die Kalibrierung von Werkzeugmaschinen ohne aufwändige Vorbereitungen wie Termin- und Reiseplanungen seitens der Maschinen- und Anlagenbauer oder Wartungsdienstleister: Mit dem weit verbreiteten Kreisformtest ("Double Ball Bar") können KMU als Maschinenbetreiber die notwendigen Parameter zur Ermittlung der Positioniergenauigkeit erfassen und selbst prüfen. Das neue IT-System erlaubt ihnen sogar, einen Teil der notwendigen Kalibrierungen eigenständig vorzunehmen.

"Die Ergebnisse des AUDIo-Projekts ermöglichen Maschinenbetreibern jetzt einen Rollenwechsel vom passiv geprägten Auftraggeber oder ›Consumer‹ hin zum ›Prosumer‹", sagt Dipl.-Medieninformatiker Gordon Lemme, Wissenschaftler im Wissenschaftsbereich "Produktionssysteme und Fabrikautomatisierung" am Fraunhofer IWU. "Das heißt, er wird quasi zu einem Verbraucher, der gleichzeitig Produzent ist, indem er die Kalibrierung zum gewünschten Zeitpunkt selbst anstoßen und notwendige Daten selber aufnehmen kann. Das funktioniert also ›eventbasiert‹, ohne die bislang üblichen Wartezeiten mit stillstehenden Maschinen und auch ohne Reisekosten für Servicepersonal. Wartungszyklen können so kurzfristig und weitestgehend unabhängig geplant werden."

Hash-Funktion als Fingerabdruck

Nach Erhebung der Messdaten einer Maschine mittels "Double Ball Bar"-System wird von dem Datensatz vollautomatisch ein einzigartiger Datei-Fingerabdruck generiert. Diese sogenannte Hash-Funktion zeichnet sich dadurch aus, dass sie leicht errechnet werden kann, ihre Umkehr aber ausgeschlossen ist. Dies bedeutet, dass eine Berechnung des Datei-Fingerabdrucks auf Grundlage des Dateiinhaltes schnell und leicht realisiert werden kann, wohingegen es praktisch unmöglich ist, den Inhalt auf Basis des Hash-Wertes zu ermitteln. Die Daten sind fälschungssicher.

Anschließend kann der Maschinenbetreiber die Datei verschlüsselt auf einer bereitgestellten Dienstleistungsplattform ablegen – bei einem Clouddienstleister oder auf einem eigenen Server. Dem Maschinenbauer oder einem Dienstleister kann er dann über eine Kalibrierungs-Applikation entsprechende Zugriffsrechte für die Datenanalyse oder eine Fernwartung einräumen.

Datensicherung nach dem Distributed-Ledger-Prinzip

Über die Dienstleistungsplattform wird der Datei-Fingerabdruck parallel auf der Hardware aller Teilnehmer des Netzwerks (Gateway) in Form einer identischen Kopie abgelegt und mit vorherigen Fingerabdrücken anderer Dateien über einen Algorithmus verkettet. Das ist das Distributed-Ledger-Prinzip: "Dadurch entsteht ein verteiltes System mit beliebig vielen Teilnehmenden, also zum Beispiel Maschinenbetreibern, Dienstleistern und Maschinenherstellern. Auf diese Weise lässt sich die Integrität der Daten bei diesen datengetriebenen Dienstleistungen sehr leicht kontrollieren. Denn bei jedem Gateway kommen die miteinander verketteten Datei-Fingerabdrücke quasi zur Deckung. Hierdurch wird die nachträgliche Manipulation eines einzelnen Fingerabdrucks nahezu unmöglich, denn durch die zahlreichen, identischen Kopien auf den vielen anderen Gateways kommt es bei einer Veränderung an nur einem Gateway zu keiner Übereinstimmung der Netzwerkteilnehmenden. Eine Manipulation würde sofort auffallen" erklärt Gordon Lemme.

Das System verhindert so auch, dass eine Schwachstelle, ein sog. "Single-Point-of-Failure" entsteht. Mithilfe der Originaldateien kann der für alle Netzwerkteilnehmenden einsehbare Datei-Fingerabdruck jederzeit neu erzeugt werden, wohingegen fehlerhafte Daten einen erkennbar falschen Fingerabdruck erzeugen.

Zum Projekt "AUDIo"

Das Forschungsprojekt "AUDIo" wird aufgrund eines Beschlusses des Deutschen Bundestages finanziert durch das BMWi-Programm "Smarte Datenwirtschaft", Reg.-Nr. 01MD19005. Projektpartner sind die Technische Universität Dresden, die Software AG (Darmstadt) und die METROM Mechatronische Maschinen GmbH.

Die Industrial Digital Twin Association (IDTA) hat Anfang März offiziell ihre Tätigkeit aufgenommen. Die IDTA wurde von 23 Gründungsmitgliedern aus der Elektroindustrie, dem Maschinenbau, der Softwarebranche und Anwenderindustrien unter Beteiligung und Initiative der Industrieverbänden VDMA und ZVEI aus der Taufe gehoben. Die IDTA versteht sich als Nutzerorganisation mit internationaler Ausrichtung für den Digitalen Zwilling in der Industrie 4.0.

„Der heutige Tag ist Startpunkt für das Management rund um die Technologie des Digitalen Zwillings in der Industrie. Es geht darum den Digitalen Zwilling als Kerntechnologie von Industrie 4.0 optimal zur Marktreife zu entwickeln und dies in einem herstellerübergreifenden Ansatz. Gemeinsam und interdisziplinär mit vielen Partnern“, sagt Dr. Matthias Bölke von Schneider Electric und Vorstandsvorsitzender der IDTA. Dazu treibt die IDTA Open-Source-Projekte zur Umsetzung des Digitalen Zwillings voran.

Spitzenposition nutzen

„Europa hat sich in den letzten Jahren mit seinen Initiativen rund um Industrie 4.0 eine internationale Spitzenposition erarbeitet. Diesen Vorsprung gilt es zu nutzen und auszubauen, der Digitale Zwilling spielt dabei eine zentrale Rolle“, hebt Karsten Schneider von Siemens und Vorstandsmitglied der IDTA hervor. Seine Entwicklung startet dabei nicht bei null, sondern baut dem Konzept der Verwaltungsschale (Asset Administration Shell) auf. Diese wurde bereits vor sechs Jahren auf den Weg gebracht, mit der IDTA erfolgt nun die Operationalisierung. Die IDTA führt die Verwaltungsschale vom Protoypen zur offenen Technologielösung.

Die Relevanz des Digitalen Zwillings für die Industrie wird auch an den Gründungsmitgliedern der IDTA sichtbar, dazu gehören: ABB, Asentics, Bitkom, Bosch, Bosch Rexroth, Danfoss, Endress+Hauser, Festo, Homag, KUKA, Lenze, Pepperl+Fuchs, Phoenix Contact, SAP, Schneider Electric, Schunk, Siemens, Trumpf, Turck, Volkswagen und Wittenstein.

igus investiert in innovative Kunststoff-Recycling-Technologie

Der von igus unterstützte Recycling-Pionier Mura Technology beginnt mit dem Bau der weltweit ersten kommerziell betriebenen HydroPRS Anlage

Verwendung statt Verschwendung: Mit der „Hydrothermal Plastic Recycling Solution“ (HydroPRS) lassen sich durch chemisches Recycling innerhalb von 25 Minuten Plastikabfälle wieder als wertvoller Rohstoff nutzbar machen, die sonst die Umwelt belasten würden. Um diese revolutionäre Technologie weltweit voranzubringen, erhöht der motion plastics Spezialist igus nun seine Investitionen in Mura Technology auf rund 5 Millionen Euro. Als weiteres wichtiges Industrieunternehmen ging KBR im Januar eine Partnerschaft mit Mura ein.

Es ist eine der drängendsten Herausforderungen unserer Zeit: Jährlich gelangen acht Millionen Tonnen Plastik in die Weltmeere, darüber hinaus wird ein Großteil der Kunststoffe verbrannt und nur 14 Prozent des globalen Verpackungsmülls werden recycelt. Ein wirtschaftlicher Verlust von 80 Milliarden Dollar pro Jahr entsteht. Gleichzeitig wird kontinuierlich neuer Kunststoff aus fossilen Brennstoffen produziert, was mit hohen CO2-Emissionen einhergeht. Diese Verwendung macht bereits heute sechs Prozent der weltweiten Ölproduktion aus, die bis 2050 auf 20 Prozent steigen soll. Mit der „Hydrothermal Plastic Recycling Solution“ (HydroPRS) steht jetzt eine wegweisende neue Technologie in den Startlöchern, die den Einstieg in eine nachhaltige Circular Economy für Kunststoff ermöglicht. HydroPRS hat das Potenzial, alle Arten von Plastik zu recyceln und zu verhindern, dass Plastik verbrannt oder deponiert wird und die Umwelt verschmutzt. Schätzungen gehen davon aus, dass jede Tonne Kunststoff, die durch fortschrittliches Recycling verarbeitet wird, im Vergleich zur Verbrennung 1,5 Tonnen CO2 einspart. Um Kunststoffabfälle in wertvolle Chemikalien und Öl umzuwandeln, verwendet HydroPRS. die von Licella Holdings Ltd. entwickelte Catalytic Hydrothermal Reactor Technologie (Cat-HTR). Die Methode greift auf Wasser, Hitze und Druck zurück und ist insbesondere dort interessant, wo mechanisches Recycling bisher nicht erfolgreich ist, beispielsweise bei verunreinigten und Misch-Kunststoffen.

Wertvolle Ressource statt schädlicher Abfall

Dieses Potenzial hat den motion plastics Spezialist igus begeistert. Bereits im letzten Jahr haben die Kölner daher in ein Unternehmen investiert, welches die erste kommerzielle HydroPRS Anlage 2022 in Betrieb nehmen will. Jetzt hat igus seine Investitionen in Mura Technology auf insgesamt fünf Millionen Euro erhöht. „Wir wissen um die großartigen Möglichkeiten, die Kunststoff hat. Millionenfach werden unsere Tribopolymere in bewegten Anwendungen überall auf der Welt eingesetzt und reduzieren dort Gewicht, Wartung und Schmierung“, sagt Frank Blase, Geschäftsführer der igus GmbH. „Wir arbeiten mit daran, dass Kunststoff durch nahezu 100-prozentiges Recycling zu einem Werkstoff wird, der unserer Welt nicht schadet, sondern hilft.“ Ein wichtiger Schritt in diese Richtung ist das mechanische Recycling. So regranuliert igus bereits seit über 50 Jahren 99 Prozent des in der Produktion anfallenden Kunststoffabfalls. Ende 2019 hat das Unternehmen zusätzlich das chainge Programm initiiert: igus nimmt Energieketten herstellerunabhängig nach dem Lebensende einer Maschine zurück, bezahlt mit einem Warengutschein, regranuliert den Kunststoff und verarbeitet ihn anschließend wieder. „Das chemische Recycling kann in Zukunft dort seine Vorteile ausspielen, wo klassisches Recycling nicht weiterkommt. Daher unterstützen wir Mura in dieser Start-Up-Phase, um dieser bahnbrechenden Technologie weltweit zum Durchbruch zu verhelfen.“

Durch Investition und Kooperation zum weltweiten Erfolg

Mura Technology ist es jetzt darüber hinaus gelungen, mit KBR einen exklusiven Lizenzpartner für die weitere weltweite Expansion mit an Bord zu holen. KBR ist mit seinen 28.0000 Mitarbeitern in mehr als 80 Ländern aktiv, unter anderem als Planer, Anlagenbauer und Betreiber von Raffinerien und Chemiefabriken. „Wir wussten, dass wir als Start-Up-Unternehmen eine hochinnovative und chancenreiche Technologie entwickelt haben“, stellt Oliver Borek, Managing Director Europe bei Mura Technology, heraus. „Uns war allerdings auch klar, dass wir aus eigener Kraft diese nie großflächig ausrollen können. Dank der Investitionen von igus in dieser entscheidenden Phase wie auch durch den Auf- und Ausbau von weiteren Partnerschaften haben wir jetzt genau diese Möglichkeit.“ Derzeit beginnt der Bau der ersten HydroPRS Anlage durch Mura am britischen Industriestandort Wilton International, die in der zweiten Jahreshälfte 2022 in Betrieb gehen soll. Insgesamt vier HydroPRS Reaktoren werden dort entstehen, um jährlich über 80.000 Tonnen Kunststoffmüll verarbeiten zu können. Darüber hinaus sind weitere Anlagen unter anderem in Deutschland und den USA sowie in Asien geplant.

Panasonic eröffnet europäisches Customer Experience Center

6.000 Quadratmeter große Dialog- und Erlebnisplattform am Standort München eröffnet

Panasonic baut seine Aktivitäten in Europa und am Standort München-Ottobrunn konsequent aus. Auf dem Panasonic Campus Munich eröffnet jetzt das Customer Experience Center (CXC). In dem Gebäudekomplex mit mehr als 6000-Quadratmetern Fläche wird B2B-Kunden, Handels-Partnern, Entwicklern, Start-ups und Universitäten ein Gesamtbild über das Panasonic-Angebotsportfolio vermittelt. In mehreren HighTech-Funktionsräumen, auf Themeninseln und zentralen Präsentationsbühnen zeigt Panasonic sein umfassendes Spektrum von elektro-mechanischen Komponenten und Systemen über Antriebe, Industrieroboter und Bestückungsautomaten für die Elektronikfertigung bis hin zu modernsten Lösungen für Produktion, Retail, öffentliche Bereiche, e-Mobilität und Smart Living. Das CXC ist Markenwelt, Dialogplattform, Veranstaltungsort und Trainingslocation.

„Unsere europäischen Kunden schätzen unsere Qualität, kennen Panasonic aber oft nur über einzelne Kernkomponenten. Das Erstaunen ist sehr groß, wenn wir Kunden zeigen, wie viele innovative Anwendungen auf unseren Technologien basieren und für wie viele europäische Unternehmen wir bereits der wichtigste Enabler für hochtechnologische und nachhaltige Lösungen sind. Von innovativen Komponenten bis zur integrierten Lösung, von e-Mobility über Industrie 4.0 und vernetzter Supply Chain bis zum Smart Living Space – kein anderes Unternehmen vereint und vernetzt so viel High-Tech-Know-how unter einem Dach. Im CXC wollen wir unsere Marke umfänglich präsentieren und erlebbar machen, den intensiven Dialog mit Kunden, Entwicklern, Partnern und Öffentlichkeit verstärken und so unseren Wachstumskurs in Europa weiter ausbauen“, erläutert Johannes Spatz, President bei Panasonic Industry Europe.

"Durch die Eröffnung des Customer Experience Centers in München nutzt Panasonic Synergien, um geschäftsbereichsübergreifend kundenorientierte Spitzentechnologie zu demonstrieren. Wir kombinieren unsere langjährigen, tiefgreifenden Branchenkenntnisse, Hardware-, Software-Engineering- und Integrationsfähigkeiten, um Unternehmen maßgeschneiderte, integrierte Lösungen anzubieten, die die Organisationen unserer Kunden transformieren - und viele dieser Beispiele werden im neuen Experience Center visualisiert. Wir freuen uns darauf, unsere Kunden hier zu begrüßen und gemeinsam die Zukunft anzugehen“, so Hiroyuki Nishiuma, Managing Director Panasonic System Communication Company Europe.

Das CXC im Osten von München ist Teil des Panasonic Campus Munich, der Europazentrale von Panasonic Industry, und bietet flexibel nutzbare Flächen. Neben Entwicklerteams, Applikationsingenieuren, Industriekunden und Handelspartnern werden auch externe Gruppen die innovativen, laufend aktualisierten Technologiepräsentationen und die HighTech-Umgebung mit modernsten Präsentationstechniken nutzen können. Zusätzlich wird Panasonic Industry Europe die umfangreichen Möglichkeiten des CXC für öffentliche Dialogveranstaltungen mit der lokalen, regionalen und internationalen Wirtschaft und Wissenschaft, Themen-Workshops, Produktpremieren und Medienveranstaltungen einsetzen.

Besser schlafen mit jedem Stich

Bei Matratzen zählen vor allem innere Werte – und die Qualität der äußeren Hülle. Es ist die Einheit aus Matratzenkern und Matratzenbezug, die für perfekten Liegekomfort und entspannten Schlaf sorgt. Bei den Bezügen handelt es sich um mehrlagige Gewebe, die Mammut-Nähmaschinen aus Köln mit schmucken Steppnähten zum späteren Bezugsstoff verbinden. Servoantriebsregler aus der Reihe ARS 2000...

Motoren & Antriebstechnik

Bei Matratzen zählen vor allem innere Werte – und die Qualität der äußeren Hülle. Es ist die Einheit aus Matratzenkern und Matratzenbezug, die für perfekten Liegekomfort und entspannten Schlaf sorgt. Bei den Bezügen handelt es sich um mehrlagige Gewebe, die Mammut-Nähmaschinen aus Köln mit schmucken Steppnähten zum späteren Bezugsstoff verbinden. Servoantriebsregler aus der Reihe ARS 2000 SE von Metronix nehmen im Herstellprozess eine wesentliche Rolle ein. Alles dreht sich buchstäblich um perfekte Nähte und Muster. Kunden auf der ganzen Welt schätzen vor allem die Zuverlässigkeit und Leistungsfähigkeit der Textilverarbeitungslösungen, mit dem blauen Mammut als Markenzeichen. Die Nähmaschinenfabrik Emil Stutznäcker aus Köln ist seit mehr als 140 Jahren spezialisiert auf die Fertigung qualitativ hochwertiger Nähmaschinen für die industrielle Steppung. Doch was macht eine gute Naht aus? „Sie muss immer gleich sein“, erklärt Olaf Offergeld aus der Elektronikentwicklung des Familienunternehmens treffend wie knapp. Gleich bedeutet zum Beispiel, den Faden bei jedem Stich immer mit der exakt gleichen Fadenspannung auf dem Material zu führen. Auch Fehlstiche beeinträchtigen die Qualität und sind die Folge ausgelassener Knoten auf der Unterseite.

Konstant das gleiche Nahtbild

Ausgelassene Knoten beim Steppstich werden auf der Oberseite sichtbar durch doppelte oder mehrfache Stichlängen. Die Ursache dafür kann unter anderem durch eine mangelnde Synchronität zwischen der Nadel des Nähkopfes und dem Greifer der Unterfadenspule hervorgerufen werden. Für beide Funktionen setzen die Kölner Antriebsregler der Reihe ARS 2000 SE von Metronix aus Braunschweig ein. „Die Servos haben wir mit Motoren und Getrieben zu einer Gesamtlösung kombiniert“, erzählt Thomas Hindrichs, Geschäftsführer des Ingenieurbüros Peter Hindrichs. Das Unternehmen aus Bergheim pflegt eine langjährige Zusammenarbeit mit Metronix und arbeitet als Engineeringpartner vor allem für OEM.

Präzision mit 3000 Stichen pro Minute

Bei den Anlagen der Nähmaschinenfabrik Emil Stutznäcker bestand die besondere Herausforderung darin, eine Antriebsregelung zu konzipieren, die bei 3000 Umdrehungen in der Minute eine Winkelgradabweichung im Verbund von unter 0,5 Grad erreicht. „Liegen wir darüber, nähen wir nicht mehr sicher“, meint Olaf Offergeld. „Der Greifer muss genau dann zur Stelle sein, wenn der Nadelfaden in der Aufwärtsbewegung eine Schlinge gebildet hat.“ Die gebotene Präzision ist auch dann gefragt, wenn etwa in den Vielnadelnähmaschinen Produktionsgeschwindigkeiten bis zu 1700 Stiche in der Minute erreicht werden. „Bei einer Stichlänge von fünf Millimetern sind das achteinhalb Meter Naht pro Minute. Da kommt am Ende richtig was raus“, sagt Offergeld.

In einer anderen Maschinenlösung hat das Ingenieurbüro Peter Hindrichs die servomotorisch angetriebenen Nähköpfe in einen mehrachskoordinierten CNC-Verbund gebracht. Für die interpolierende Positionierung kommen ebenfalls Metronix ARS 2000 SE Regler zum Einsatz. Die Besonderheit dieser Anlage besteht vor allem darin, besonders dicke, schwere aber auch dünne Füllmaterialien flexibel verarbeivten zu können. Bis zu zwei Nähköpfe (Mammut P2A / P2S) sind auf dem Oberportal installiert, die Unterfadenführung folgt auf der Unterseite des Gewebes mit einer präzisen Linienführung. Die Besonderheit dabei: Der Greifer muss nicht nur stationär zur exakten Zeit zur Stelle sein, nachdem die Nadel das Gewebe durchdrungen hat – er muss auch räumlich präzise zur Stelle sein. Bis zu acht Servoachsen arbeiten dafür im Verbund. Aus Sicht der Antriebstechnik steckt nach Ansicht von Metronix-Vertriebsleiter Olaf Donner „dahinter eine anspruchsvolle Regelung für eine alles andere als alltägliche Anwendung“. Die Metronix Servoregler ARS 2000 SE punkten nach Auskunft von Donner vor allem mit ihren kurzen Abtastzeiten von unter 32 μsec im Stromregler. „Hier sind wir besonders schnell, was ein echter Vorteil ist.“

Thomas Hindrichs nutzt die ARS 2000 SE gerade in mehrachskoordinierten Motion Control Anwendungen, weil sich die Servoregler aus Braunschweig „so universell einsetzen lassen. Wir können damit entsprechend flexibel auch auf ganz spezielle Kundenwünsche eingehen“. Dabei mache die Parametriersoftware „Metronix ServoCommander®“ das Leben im Engineering vergleichsweise einfach – zumal die ARS 2000 SE „ohne Kauf von Optionskarten mit fast allen Gebersystemen klar kommen“. Linearantrieb, Torquemotor, Synchronservo: Unerheblich sei ebenfalls, welcher Motor letztlich auf der Aktorikseite angeschlossen ist.

Einfache Kodierung im Achsverbund

Eingebunden sind die bis zu acht Servoregler einer Nähmaschine per CAN-Bus Kommunikation in die CNC-Maschinensteuerung. Jede Achse erhält dabei eine definierte CAN-Knotennummer. Sie weist dem Regler seinen festen Platz innerhalb des Antriebsverbundes zu – sowohl räumlich, als auch funktional. Realisiert ist die Aufgabenzuordnung über eine binäre Kodierung im Anschlussstecker. Steht der Code beispielsweise auf 1001 weiß der Servo, dass er im Betrieb zum Beispiel als Greiferservo zu arbeiten hat. 1010 kann wiederum für den Antrieb eines Nähkopfes stehen.

Dieses Konzept hat in der Praxis enorme Vorteile, die Antriebsregler – unabhängig von ihrer jeweiligen Aufgabe – standardisieren zu können. Sämtliche in den Nähmaschinen auftretenden Parametersätze sind im ARS 2000 SE von Metronix auf der im Gerät integrierten SD-Karte gespeichert. Die Kodierung im Stecker sorgt beim Booten der Geräte dafür, dass der für die Applikation passende Parametersatz geladen wird. Aus dem Generalisten wird so – ganz automatisch – der Spezialist. 15 unterschiedliche Sätze sind auf der SD-Karte abgelegt. 16 wären mit den vier binären Stellen möglich.

Die Trennung der Reglerhardware von der Antriebssoftware bringt für die Nähmaschinenbauer aus Köln gerade im Ersatzteilgeschäft enorme Vorteile mit sich. „Wir brauchen keine Fragen mehr stellen, welches Gerät genau ersetzt werden soll. Damit kann es auch nicht mehr passieren, dass Regler mit einem bestimmten Parametersatz verschickt wird, der dann doch nicht passt“, freut sich Olaf Offergeld. Zudem haben die Kunden der Nähmaschinenfabrik Emil Stutznäcker die Möglichkeit, sich Ersatz aufs Lager zu legen, der eben nicht funktional gebunden ist. Eine mögliche Gerätevarianz wird lediglich von der Leistungsklasse erzeugt und nicht von der Parametrierung. „Wir liefern ganz einfach einen Generalisten aus, der auf seiner SD-Karte alles für seinen späteren Job an Bord hat. Das ist ein tolles Feature.“

Fazit

Die Mammut Mammut P2A / P2S ist konzipiert für die flexible Produktion kleinster Losgrößen und schafft dabei die Grundlage ein weiteres Feld an Textilien herzustellen: von Steppdecken, Tagesdecken, Matratzenplatten bis hin zu Polsterauflagen. Die Servoantriebstechnik von Metronix sorgt ihrerseits in Verbindung mit der eingesetzten CNC-Steuevrung dafür, dass Fertigungsaufträge ohne nennenswerte Rüstzeiten auf Knopfdruck gewechselt werden können.

Autor: Dipl.-Sozialwirt Thorsten Sienk, freier Fachredakteur, Bodenwerder

Direktantrieb mit großer Hohlwelle

Eine starke Kombination von Drehmoment, Geschwindigkeit und Präzision

Motoren & Antriebstechnik

Viele Anwendungen erfordern Antriebslösungen, die eine zentrale Öffnung haben, durch die z.B. Licht, Kabel oder Teile der Anwendung geführt werden können. Ein neuer Direktantrieb bietet jetzt eine vielseitige Lösung für viele Anwendungen. Seine große Öffnung hat einen Durchmesser von 40 mm und dank Schrittmotortechnologie erreicht er bei geringem Gewicht und Volumen eine ausgewogene Kombination von Geschwindigkeit und Drehmoment.

Antriebstechnologien und -lösungen, die sich prinzipiell eignen, wenn eine zentrale Öffnung gefordert ist, gibt es viele. Allerdings haben sie im praktischen Einsatz jeweils spezifische Nachteile. Bei Hybrid-Schrittmotoren beispielsweise ist der Durchmesser der Hohlwellen aufgrund des notwendigen Kupferfüllfaktors oder magnetischen Rückschlusses normalerweise auf etwa 10 bis 12 mm begrenzt. Torquemotoren lassen zwar aufgrund ihres vielpoligen Aufbaus größere Öffnungen zu, können jedoch wegen ihrer großen bewegten Masse keine hohen Geschwindigkeiten erreichen. Zudem sind sie vergleichsweise teuer und oft nur schwierig zu integrieren. Viele Anwendungen verwenden deshalb Drehtische mit zentraler Öffnung, die von einem „normalen“ Motor angetrieben werden. Solche Lösungen brauchen allerdings eine Übersetzung und eine komplexe Mechanik. Das unvermeidliche Spiel, das sich daraus ergibt, muss dann in Präzisionsanwendungen aufwendig kompensiert werden. Das verkompliziert die Systemintegration beträchtlich.

Außerdem sind zahlreiche Verschleißteile involviert, der Wartungsbedarf ist deshalb hoch. Durch einen hybriden Schrittmotor angetriebene Drehtische sind ebenfalls oft das Mittel der Wahl, werden aber voluminös und schwer, wenn sie größere Leistungswerte erreichen sollen. Eine praxisgerechte Lösung zu finden, wenn die Anwendung eine Öffnung erfordert, war bisher also nicht unbedingt einfach.

Neuer Ansatz – neue Möglichkeiten

Der Antriebsspezialist FAULHABER hat sich deshalb dieser Thematik angenommen und mit dem Schrittmotor der Reihe DM66200H eine völlig neue Antriebslösung entwickelt, die speziell für Anwendungen ausgelegt ist, die eine große Öffnung benötigen. Bei einem Gesamtdurchmesser von 66 mm bietet er einen mit 40 mm ausgesprochen großen Hohlwelleninnendurchmesser. Dabei ist er nur 24 mm flach und wiegt lediglich 218 g. Der kompakte Antrieb lässt sich dadurch einfach montieren und benötigt wenig Einbauplatz. Der Rotor mit der Öffnung treibt die um die Öffnung herum angeordnete Mechanik ohne Übersetzung direkt an. Es gibt also kein mechanisches Spiel, was kompensiert werden muss.

Ursprünglich konzipiert für Optik und Photonik-Anwendungen, erschließt der neue Hohlwellen-Direktantrieb auch in vielen anderen Bereichen interessante Möglichkeiten, zum Beispiel auch als Laufradantrieb, wenn die Antriebswellen aus Platzgründen durch den Motor geführt werden oder in der Prothetik bei künstlichen Knien oder Schultern. Prinzipiell kann er überall dort eingesetzt werden, wo Kabel durch die Öffnung geführt werden oder die Öffnung zum Durchleiten von Gasen, Flüssigkeiten oder Lichtsignalen benötigt wird. Neben dem Bereich Optik – zum Beispiel für Mikroskoptische, Blenden, Zoom-Objektive, Laserstrahl-Steuerung etc. – sind damit vielfältige Steuerungs- und Positionieraufgaben möglich. Typische Anwendungen sind aber beispielsweise auch Drehtische, Antennenfüße sowie Luft- und Gasabzüge.

Hohe Leistungswerte in optimaler Kombination

Der Direktantrieb basiert auf der bewährten Schrittmotor-Technologie von FAULHABER. Der mehrpolige Zwei-Phasen-Motor mit Permanentmagneten liefert pro Umdrehung 200 Schritte. Mit einer hohen Auflösung von 1,8° im Vollschritt kann er Positionieraufgaben im offenen Regelkreis (open loop) präzise ausführen. Er erreicht dabei ein dynamisches Drehmoment von bis zu 200 mNm und kann entsprechend große Lasten bewegen. Das maximale Haltemoment liegt bei 307 mNm, geboostet sogar bei 581 mNm. Bremsen sind damit unnötig. Geschwindigkeiten bis 2000 Umdrehungen pro Minute sind realisierbar. Für viele Anwendungen bietet der kompakte Direktantrieb damit eine perfekte Balance von Geschwindigkeit und Drehmoment. Er erlaubt einen wartungsfreien Dauerbetrieb, da das Kugellager das einzige Verschleißteil ist. Applikationsspezifische Modifikationen sind auf Anfrage möglich, zum Beispiel spezielle Schmierstoffe, kundenspezifische Wicklungen, besondere Kabel und Stecker sowie Montageflansche.

Kompakte Steuerung für anspruchsvolle Anwendungen

Für die einfache Umsetzung von Motion Control- und IoT-Anwendungen

Automatisierungstechnik, Motoren & Antriebstechnik

Baumüller stellt seine neue Steuerungsplattform b maXX PLC vor. Diese kombiniert Eigenschaften von Industrie-PCs und PLC-Steuerungen und deckt damit den Bereich zwischen diesen existierenden Lösungen optimal ab. Die b maXX PLC ist in zwei Varianten erhältlich: Die b maXX PLC mc steuert Motion-Control-Anwendungen und ermöglicht in Kombination mit den umfangreichen Baumüller-Technologiebibliotheken eine schnelle Umsetzung von hochperformanten Automatisierungsaufgaben. Mit der Industrie 4.0-Variante b maXX PLC IoT können Daten direkt an der Maschine gesammelt, vorverarbeitet und an weitere Endgeräte bzw. die Cloud ausgegeben werden. Mit ihr werden umfangreiche und komplexe Datenanalysen möglich, um Industrie 4.0-Anwendungen wie beispielsweise Predictive Maintenance zu ermöglichen. Beide Varianten sind in der gleichen Bauform erhältlich und verfügen über eine IEC-61131-3 Umgebung zur Realisierung von anspruchsvollen Steuerungsaufgaben in „harter“ Echtzeit.

Kompakte Steuerung mit hohen Leistungsreserven

Das System überzeugt mit handlichen Abmessungen von 110 x 90 x 35 mm und ist somit deutlich kompakter als die bisherige Steuerungslösung. Die b maXX PLC mc basiert auf einem Intel x86 CPU-System, ist universell für nahezu jede Automatisierungsaufgabe einsetzbar und kann flexibel montiert werden. Die neue Baumüller b maXX PLC mc besticht durch einen sehr geringen Platzbedarf im Schaltschrank und eignet sich für die Hutschienenmontage. Die b maXX PLC mc zeichnet sich zudem durch eine sehr gute Performance mit hochsynchronen Echtzeittasks aus. So können komplexe Applikationen mit höchsten Anforderungen an die Leistungsfähigkeit realisiert werden.

Durch die Kombination aus SPS und PC können neben den eigentlichen Steuerungsaufgaben zusätzlich die Möglichkeiten des Windows Betriebssystems genutzt werden. Durch die Verwendung von Multicore-Prozessoren der Intel Atom-Reihe und die Aufteilung in ein Echtzeit- und ein Windows-Betriebssystem, welche beide unabhängig voneinander arbeiten, können Anwendungen realisiert werden, die früher mindestens zwei Systeme erfordert haben. Typisches Beispiel hierfür ist die Maschinenvisualisierung. Dies spart Platz im Schaltschrank, reduziert die Komplexität und Kosten im After-Sales-Bereich zum Beispiel die Ersatzteilhaltung.

Die b maXX PLC mc überzeugt zudem durch eine hohe Anwenderfreundlichkeit, zum Beispiel durch die von außen werkzeuglos wechselbare Batterie für die Echtzeituhr. Gleichzeitig wird über einen sehr schnellen nichtflüchtigen Speicher – NVRAM – auch bei Spannungsausfall eine sichere Datenhaltung ermöglicht.

IoT Konnektivität

Die b maXX PLC IoT erweitert die Baumüller-Steuerung b maXX PLC mc um umfangreiche IoT-Funktionalitäten. Sie ist die ideale Lösung zur Vernetzung und Steuerung von Maschinen und Maschinenmodulen bis hin zu einzelnen Automatisierungskomponenten. Mit der b maXX PLC IoT können Daten direkt an der Maschine gesammelt, vorverarbeitet und an weitere Endgeräte bzw. die Cloud ausgegeben werden. Mit ihr werden umfangreiche und komplexe Datenanalysen möglich, um Industrie 4.0-Anwendungen wie beispielsweise Predictive Maintenance zu ermöglichen. Gleichzeitig können neue Geschäftsmodelle wie „pay per x“ realisiert werden.

Auf der b maXX PLC IoT ist zusätzlich die Software Node-RED implementiert. So lassen sich individuelle Parametrierungen zur Analyse von Daten bis hin zur Erstellung eigener Dashboards vornehmen. Durch den verfügbaren MQTT-Baustein lassen sich Daten in verschiedene Clouds schicken; unabhängig vom jeweiligen Cloud-Anbieter. Ebenfalls enthalten ist ein OPC-UA-Baustein, mit dem die Interoperabilität auf Maschinenebene sichergestellt ist.

Es können Daten von Devices verschiedener Hersteller verarbeitet werden. Daten von Baumüller-Produkten, wie z.B. die eines b maXX-Umrichters, können parallel zum Feldbus über das interne Protokoll und damit über die Service-Schnittstelle ausgegeben werden. Durch die erweiterten Funktionen kann so die Konnektivität von Baumüller-Geräten, wie etwa mit der b maXX PLC IoT, via OPC UA mit anderen Automatisierungskomponenten hergestellt werden.

1-kW-Servomotor für Kleinspannung

IP65-Motor auch für batteriebetriebene Anwendungen

Motoren & Antriebstechnik

Mit bis zu 1.000 W Nennleistung bieten die bürstenlosen DC-Motoren der Serie APBA80 von Nanotec eine leistungsfähige Alternative zu AC-Servomotoren gleicher Baugröße. Die neuen Motoren sind standardmäßig mit Encoder oder Encoder und Bremse ausgestattet und entsprechen Schutzart IP65. Ihr Spitzenmoment liegt bei 9,6 Nm, die Nenndrehzahl beträgt 3.000 U/min bei 48 V Nennspannung. Neben der Standardausführung mit Passfedernut sind auch individuelle Wellenmodifikationen möglich, ebenso wie kundenspezifische Wicklungen.

Aufgrund ihrer niedrigen Betriebsspannung eignen sich diese 80-mm-Motoren ideal für den Einsatz in batteriebetriebenen Anwendungen, wie fahrerlosen Transportsystemen (FTS) oder Servicerobotern. Sie können problemlos auch in Umgebungen eingesetzt werden, wo für AC-Servos eine zusätzliche Isolierung oder spezielle Sicherheitsmaßnahmen erforderlich wären.

Energieeffiziente Synchronmotoren bis 4 kW Leistung

Belüftete, glatte und oberflächenveredelte Ausführungen für anspruchsvolle Anwendungen

Motoren & Antriebstechnik

Die neuen. energieeffizienten Permanentmagnet-Synchronmotoren IE5+ von NORD zeichnen sich besonders durch einen hohen Wirkungsgrad und einen breiten Drehmomentbereich aus. Damit eignen sie sich optimal für den wirtschaftlichen Betrieb im Teillastbereich. Für die Intralogistik sind die neuen IE5+ Motoren ebenso interessant wie für die hygienesensiblen Bereiche der Lebensmittel- oder Pharmabranche. Im vergangenen Jahr wurde der kompakte IE5+ Motor mit Baugröße 71 präsentiert, nun ist auch die Baugröße 90 für den Leistungsbereich von 1,1 bis 4,0 kW mit einem Dauerdrehmoment von 6,8 bis 18,2 Nm erhältlich.

Vereinfachte Prozesse und geringere Lagerhaltung

Der Motor gewährleistet eine große Flexibilität: Sowohl der Motordirektanbau als auch der NEMA- und IEC-Motoranbau sind verfügbar, Drehgeber sowie mechanische Bremse sind auf Wunsch integriert erhältlich. Da das konstante Drehmoment über einen weiten Drehzahlbereich eine gezielte Variantenreduzierung ermöglicht, können administrative Aufwände minimiert und Herstellungs-, Logistik-, Lager- und Serviceprozesse schlanker gestaltet werden. Die Investition amortisiert sich innerhalb kurzer Zeit. Die IE5+ Synchronmotoren sind modular im Baukastensystem mit allen Getrieben und der Antriebselektronik von NORD kombinierbar.

Schwingungstechnik für den guten Ton

Audiophile Menschen wollen unverfälschten Klang. Deshalb setzt ein Hersteller von Hi-Fi-Verstärkern auf Luftfederelemente gegen störende Umgebungsschwingungen.

Industrie Equipment, Messtechnik

Der Song „Good vibrations“ von den Beach Boys ist ein Hit. Das Gegenteil davon sind Erschütterungen, Schwingungen und Vibrationen, die das Hörerlebnis trüben. Dass Hi-Fi-Puristen entsprechend kritisch sind, wissen auch die Ingenieure des Elektronikunternehmens BaiRuiKe Technology Co., Ltd. Im chinesischen Shenzhen entwickeln und fertigen sie hochwertige Röhrenverstärker und die entsprechenden Komponenten. Um Besuchern aus aller Welt die Leistungsfähigkeit der Audioprodukte zu demonstrieren, werden diese in einem speziell angelegten Vorführraum empfangen. Als sich die aus einer angrenzenden Werkstatt, in der Stanzarbeiten ausgeführt wurden, stammenden Geräusche als zu laut erwiesen, musste gehandelt werden. Schlimmer als die reine Lautstärke von nebenan waren die von dort kommenden niederfrequenten Interferenzen, die sich auf die Anlage übertrugen. Die Techniker von BaiRuiKe Technology wollten diese Interferenzen unter allen Umständen eliminieren. Sie befanden sich in einer kritischen Entwicklungs- und Testphase für ein neues Highend-Gerät, das sie unter dem Markennamen EIZZ auf Fachmessen der audiophilen Öffentlichkeit präsentieren wollten. Weil das Unternehmen über fortschrittliche Produktionsanlagen sowie über eine starke Forschungs- und Entwicklungsabteilung verfügt, konnten binnen kürzester Zeit die richtigen Ansprechpartner kontaktiert werden, um sich der Lösung des Problems anzunehmen.

Luftfedern eliminieren die unerwünschten Schwingungen

Als Spezialisten im Feld der Schwingungsisolierung wählten die Ingenieure von BaiRuiKe Technology einen Handelspartner der ACE Stoßdämpfer GmbH aus, die über eine Filiale in Changzhou, in der Nähe von Shanghai in der Volksrepublik China, verfügt. Dort war man sich schnell einig: „Wir wollen die Geräte unserer Kunden durch unsere Lösungen bestmöglich gegen unerwünschte Schwingungen schützen“, schildert Ligen Zhang aus dem Vertrieb von ACE die Aufgabe. Im Zuge derer galt es zuerst, die Schwingungsfrequenz von 20 Hz herausfiltern, die niedrigste Frequenz, die das menschliche Gehör wahrnehmen kann. Dafür wurden seitens ACE vier Luftfedern vom Typ PLM-1 bereitgestellt. Im Normalfall halten diese Komponenten Schwingungen z. B. von Hochleistungs- und Präzisionsmaschinen fern. Ein Verhältnis von 1:1 zwischen horizontaler und vertikaler Eigenfrequenz sorgt für eine hohe Stabilität und auch für sehr gute Standzeiten. Mit ihrer niedrigen Eigenfrequenz von 3 Hz kommen sie im industriellen Umfeld bei Messtischen, hochsensiblen Prüfständen, Hochgeschwindigkeitspressen und Produktionsanlagen als niederfrequente Schwingungs- und Schockisolatoren zum Einsatz. Mit acht verschiedenen, ab Lager sofort verfügbaren Bautypen, die sowohl kleinere Lasten von 45 kg bis große von 8.800 kg tragen können, lassen sich einzelne Geräte genauso wie ganze Konstruktionen einfach durch die nachträgliche Lagerung oder ein Einbetten von vornherein von unerwünschten Schwingungen isolieren und gleichzeitig per integriertem Ventil ideal nivellieren. Als Schwingungsdämpfer eingesetzt, gewährt die interne Luftkammer eine Isolierwirkung bereits ab 5 Hz aufwärts. Die in diesem Fall verwendeten PLM-1 liegen am unteren Ende des Belastungsbereiches von 45 kg. Aus diesem Grund kamen für die H-Fi-Marke EIZZ in einem ersten Versuchsaufbau vier dieser kleinen Helfer zum Einsatz.

VibroChecker PRO macht Smartphone zum Profimessgerät

Der erste Eindruck des auf diese Weise ruhig gestellten Endgerätes war durchweg positiv. Die Experten von BaiRuiKe Technology wollten die Effekte der Luftfedern jedoch nicht nur hören, sondern ihren persönlichen Eindruck objektivierbar machen. Für diesen Zweck empfahl Ligen Zhang die Bestellung der App VibroChecker PRO gemeinsam mit dem externen USB-Sensor Digiducer 333D01. Dabei handelt es sich um die Weiterentwicklung der seit der Einführung im Jahr 2014 erfolgreich durch ACE am Markt etablierten App VibroChecker für iPhones.

Während mit der kostenlosen Grundvariante schnell und einfach Schwingungen an Maschinen und Bauteilen im Frequenzbereich bis 50 Hz gemessen werden können, weitet VibroChecker PRO dieses um ein Vielfaches aus und ist für die besonderen Anforderungen im vorliegenden Fall prädestiniert. Denn mit der Kombination aus App und USB-Sensor wird aus iPhones oder iPads ein professionelles Mess-Gerät, mit dem einfach und schnell Schwingungen bis zu 8.000 Hz und hinunter bis zu 1 Hz zu messen und auszuwerten sind. Dafür wird der Sensor lediglich über die Lightning- oder USB-Schnittstelle verbunden und per App aktiviert. Im Vergleich zu bisher üblichen schwereren Mess-Systemen steht Anwendern durch diese Lösung ein so leistungsfähiges wie preiswertes Mess-Equipment mit einem Gesamtgewicht von weniger als 1 kg zur Verfügung.

Da ACE nicht nur bei der Darstellung der Ergebnisse, sondern auch bei der Bedienung auf ein hohes Maß der Visualisierung setzt, vollzogen sich die Tests auch in China intuitiv und schnell. Nach erfolgreicher Messung konnten die Ergebnisse abgespeichert und einfach mittels E-Mail-Funktion auf den eigenen Desktop, zu den Fachabteilungen und zum Distributor gesendet werden. Durch die positiven Ergebnisse bestärkt, setzt der chinesische Spezialist BaiRuiKe Technology die Luftfederelemente vom Typ PLM-1 von ACE seitdem nicht nur bei den EIZZ-Röhrenverstärkern im Demoraum und auf Messen als optisches Signal höchster Akustikkunst ein. Die schwingungsisolierenden Komponenten werden nun auch potenziellen Kunden als Zubehör für maßgeschneiderte Hi-Fi-Anlagen zusammen mit der App VibroChecker PRO angeboten. Damit ist sichergestellt, dass die Klänge von Popklassikern wie ‚Good Vibrations’ ebenso originalgetreu und erschütterungsfrei übertragen werden wie donnernde Orchesterstücke mit der Klangwucht des ‚Walkürenritts’ von Richard Wagner.

Sichere Radarsensoren

System für 3D-Überwachung von Gefahrenbereichen unter schwierigen Bedingungen

Sensorik, Sicherheit & Industrieversorgung

Leuze vertreibt das sichere Radarsystem LBK des italienischen Herstellers Inxpect S.p.A, eine 3D-Lösung zur Absicherung von Gefahrenbereichen in der Nähe von Maschinen und Anlagen. Die Erfassung ist auch in Umgebungen mit Schmutz, Schweißfunken, Sägespänen, Rauch oder Feuchtigkeit möglich.

Registrierung von Bewegungen

Das Radarsystem LBK reagiert auf Bewegungen und erzeugt ein Abschaltsignal, sobald ein Mensch den überwachten Bereich betritt. Damit werden Mitarbeiter und Betriebsprozesse gleichermaßen geschützt. Denn die 3D-Lösung unterbricht Betriebsprozesse nur dann, wenn sich tatsächlich jemand im Gefahrenbereich aufhält. So vermeidet das System unnötige Abschaltungen und erhöht zugleich die Verfügbarkeit der Maschine oder Anlage. Sobald alle Personen den Gefahrenbereich wieder verlassen haben, können die Maschinen erneut anlaufen. Die eingesetzte Radartechnologie unterscheidet zuverlässig zwischen Menschen und statischen Objekten, weil sie selbst stillstehende Personen im Schutzbereich erkennt. Statische Objekte wie beispielsweise Paletten oder Materialbehälter können im Schutzbereich sogar stehen gelassen werden. Sie führen zu keiner Systemunterbrechung.

Das sichere Radarsystem LBK kommt vor allem beim Wiederanlaufschutz und zur Überwachung nicht einsehbarer Bereiche zum Einsatz. Anwender können es an ihre individuellen Anforderungen anpassen: durch die Anzahl und die Position der Sensoren, durch die einstellbare Reichweite sowie den wählbaren Öffnungswinkel. Das System überwacht mit seiner 3D-Radartechnik auch Bereiche an Stufen, Sockeln und hinter nicht-metallischen Abschattungen zuverlässig. Um größere Räume zu sichern, lassen sich bis zu sechs Radarsensoren über einen Controller zusammenschalten. Auf diese Weise bietet das System einen maximalen Überwachungsbereich von 15 mal 4 Meter. Die einzelnen Sensoren lassen sich in Gruppen zusammenschalten. Diese Gruppen sind bei Bedarf abschaltbar und lassen sich so an dynamische Abläufe anpassen. Über die einfach bedienbare Konfigurationssoftware können Anwender die Systemparameter einfach festlegen.

Not-Halt-Schalter mit Statusanzeige

LED-Beleuchtung erleichtert Auffindung betätigter Schalter

Sicherheit & Industrieversorgung

Bei großen Maschinen und Anlagen gibt es üblicherweise viele Schutztüren, die abgesichert werden müssen, um zum Beispiel den Bediener vor Verletzungen zu schützen. Neben der Überwachung dieser Schutztüren muss jede Maschine darüber hinaus gemäß Maschinenrichtlinie (MRL) auch mit einem oder mehreren Not-Halt Geräten abgesichert werden. Klassischerweise erfolgt aus Kostengründen die Verdrahtung der Schutztür-Überwachung sowie der Not-Halt Funktion in Reihe, aber immer noch getrennt voneinander, so dass mehrere Sicherheitsrelais benötigt werden. Mit dem SMART Safety System von BERNSTEIN gehört diese aufwendige Verdrahtung der Vergangenheit an.

Betätigungszahlen einfach auslesen

Denn neben den Sicherheitssensoren SRF (Safety RFID), zur Überwachung der Schutztüren, können auch die Not-Halt Geräte SEU (Safety Emergency Unit) in ein und demselben Sicherheitskreis verdrahtet werden. Dank des patentierten Daisy Chain Diagnosesystems (DCD) können mit den dazugehörigen Sicherheitsauswertungen, wie dem SCR P, umfangreiche Diagnosedaten jedes angeschlossen Gerätes zum Beispiel über Ethernet ausgewertet werden. Mit dem neuen beleuchteten Not-Halt von BERNSTEIN, SEU, können diese Daten nicht mehr nur an einem HMI (Human-Machine Interface) visualisiert werden, sondern sind dank der großen LED-Statusanzeige ab sofort auch direkt am Gerät schnell sichtbar. Da die Not-Halt Geräte starken mechanischen Belastungen ausgesetzt sind, sind sie nach einer bestimmten Anzahl von Betätigungen auszuwechseln. Das DCD System erlaubt das einfache Auslesen dieser Betätigungsanzahl. So kann der Not-Halt rechtzeitig vor Erreichen der erlaubten Lebensdauer ausgewechselt werden (predictive maintenance). Die Reihenschaltung der SMART Safety System Komponenten, wie SRF und SEU, ist darüber hinaus dank der selbstüberwachenden OSSD Kanäle auch ohne Berücksichtigung von Fehlermaskierung problemlos möglich.

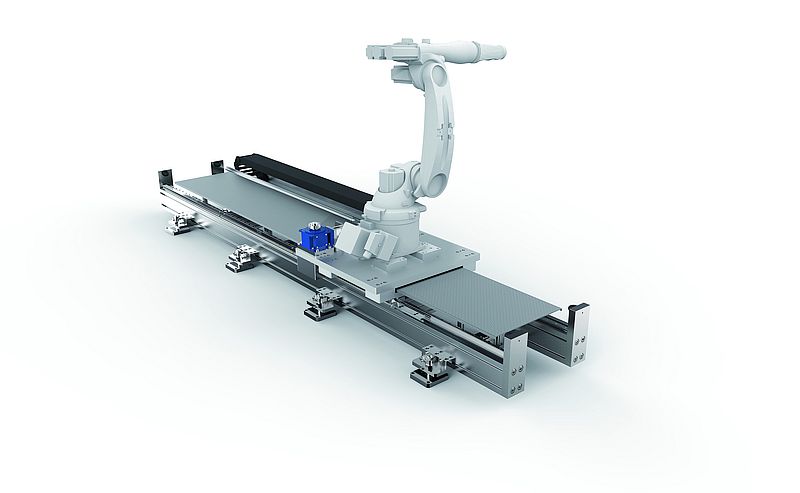

Ein unschlagbares Team – Lineartechnik bringt die Robotik auf Touren

Lineartechnik von Rollon eröffnet neue Möglichkeiten in der Robotik und kann für deutliche Performancesteigerungen und Kostensenkungen sorgen. Das Automationsportfolio reicht von siebten Achsen bis zu Linear- und Portalrobotern und wird nahezu allen Anforderungen und Umgebungsbedingungen gerecht.

Automatisierungstechnik, Motoren & Antriebstechnik

Ob Werkstückhandling, Palettierung, Transport oder Verkettung mehrerer Arbeitsstationen – geht es um robotergestützte Automatisierungslösungen, ist Rollon ein gefragter Partner. Der Spezialist für lineare Bewegungssysteme bietet einen der größten mechanischen Linearachsbaukästen und realisiert technisch sowie wirtschaftlich optimierte Robotiklösungen für jeden Anwendungsfall – von siebten Achsen für Industrieroboter und Cobots bis hin zu flexiblen Portal- und Mehrachskonzepten. In Zusammenarbeit mit Systemintegratoren und Partnern entstehen maßgeschneiderte Komplettsysteme, die höchsten Ansprüchen an Effizienz, Zuverlässigkeit und Wirtschaftlichkeit gerecht werden.

Lineartechnik und Robotik: Hand in Hand für maximale Effizienz

Lineartechnik ist vor allem im Zusammenspiel mit dem Roboter im Einsatz, unter anderem im Bereich der Zu- und Abführung. Wer dabei die Werkzeugführung übernimmt und wer das Teilehandling – Roboter oder Lineartechnik, ist je nach Anforderung unterschiedlich. „So stellen beispielsweise biegesteife Rollon-Teleskope in automatisierten Materialpuffern sicher, dass es selbst bei großen Gewichten der Rohlinge und bearbeiteten Werkstücken zu keiner Durchbiegung der Aufnahmen kommt. Damit kann der Roboter die Position sicher finden“, erklärt Andreas Kaiser, Business Development Director bei Rollon. Erfordern die Anwendungen dagegen ein Höchstmaß an Präzision, ist eine umgedrehte Aufgabenverteilung angebracht: In dem Fall würde der Roboter das Teilhandling übernehmen, während das Werkzeug, z.B. ein Schweißlaser, präziser als mit einem Roboter von einer Rollon Kugelrollspindel-Achse bewegt werden kann.

Für jede Aufgabenstellung die bestmögliche Lösung finden

Keine Frage: Jede Anwendung ist anders. Mit seinem vielfältigem Linearachsbaukasten sowie seiner hohen Entwicklungs- und Anwendungskompetenz wird Rollon nahezu allen Anforderungen und Umgebungsbedingungen gerecht – von sehr dynamisch und flexibel über besonders sauber und hygienisch bis hin zu extrem robust. Das vielfältige Angebot für die Robotik umfasst unter anderem Linearachsen mit Kugel- oder Rollenlager, Riemen-, Zahnstangen- und Kugelgewindeantriebe, hochbelastbare Teleskopschienen, Reinraumlösungen sowie schmierstofffreie, abgedeckte und offene Varianten. „Unsere Linearachssysteme auf Aluminiumbasis sind sehr leistungsfähig im Nutzlastbereich bis 400 kg – entweder als Portal mit reiner Lineartechnik oder, wenn ein 6-Arm-Roboter bevorzugt wird, als Arbeitsraumergänzung für diesen in Form einer siebten Achse“, hebt Andreas Kaiser hervor. Der Einsatz von Aluminium sorgt für ein geringes Gewicht, eine schnelle Montage, eine große Flexibilität sowie eine hohe Energieeffizienz. Gleichzeitig zeichnen sich die stranggepressten Profile durch eine hohe Steifigkeit, Belastbarkeit, Präzision und Zuverlässigkeit aus – und das bei besonders kompakter Bauweise.

Die 7. Achse für Roboter

Kleiner, leichter, flexibler, komfortabler: Die Trends in der Robotik gehen klar in Richtung Leichtbau, Modularität und Einfachheit. Gefragt sind vor allem kompakte, wandlungsfähige und unkomplizierte Lösungen. „Die Roboterhersteller versuchen die Integration von Peripherieequipment wie Greifer, Schlauchpakete oder Linearachsen zu vereinfachen. Neuen Nutzergruppen, die bisher nicht die typischen Anwender von Robotik waren, z.B. kleinere Montagebetriebe, soll das die Erstellung einer Automationslösung vereinfachen“, so Andreas Kaiser. Ob flexibler Roboterarm, intuitiv bedienbarer Cobot oder klassischer 6-Achs-Knickarmroboter: Wenn es um sehr lange Verfahrwege, hohe Lasten oder große Arbeitsräume geht, kommen die stählernen Arbeitskollegen schnell an ihre Grenzen. Eine siebte Achse schafft hier Abhilfe. Mit dieser einfachen Erweiterung lässt sich der Arbeitsbereich deutlich vergrößern. Dabei verfährt der Roboter auf einer Linearachse und kann so Aufgaben an mehreren Orten übernehmen. Das modulare Shuttle-System ist in mehreren Baugrößen erhältlich und lässt sich einfach in jede Anwendung integrieren. Die leichten Aluminium-Profile können kleinere und mittlere Roboter mit einem Gewicht von bis zu 1.500 kg und mit einer Nutzlast bis ca. 300 kg automatisiert tragen und bewegen. Ob Palettieren, Bestücken, Handling, Schweißen, Verkleben oder Lackieren: Mit der siebten Achse von Rollon können Anwender ihre Automatisierungsprozesse noch effizienter und flexibler gestalten.

Die optimale Kombination aus Flexibilität und Wirtschaftlichkeit

Mit einer Linearachse lässt sich der Aktionsradius aller Roboter erweitern, unabhängig vom Hersteller oder Robotertyp. Die Variantenvielfalt des Rollon-Portfolios ermöglicht eine sehr präzise Dimensionierung der Achse und reduziert so die Kosten für den Anwender deutlich. Durch einfaches Verbinden mehrerer Profile kann die Länge der Verfahrachsen beliebig erweitert und damit die Reichweite des Roboters nahezu unendlich erhöht werden. Grundsätzlich gilt: Je größer die benötigte Reichweite für den Prozess ist, desto mehr spart der Anwender durch die Kombination aus Roboter und Linearachse im Vergleich zu zwei oder mehreren Einzelrobotern. Der Roboter ist flexibel einsetzbar und die Linearachse ist schneller und günstiger als ein Roboter. Kombiniert man beides, hat man die Anwendungsvielfalt des Roboters verfügbar, kann diesen jedoch auf wirtschaftliche Art und Weise mehr Arbeitsstationen zuweisen. Das gesamte Konzept der siebten Achse bietet höhere Flexibilität als eine reine Roboterlösung und ist gerade bei kleineren und mittleren Robotern eine wirtschaftliche Alternative zur Stahlbauweise.

Portalroboter: Schneller, höher, weiter

Während sich Roboter-Linearachs-Kombinationen vor allem für komplexe Handlingaufgaben anbieten, sind bei höheren Anforderungen hinsichtlich Dynamik, Reichweite oder Tragfähigkeit Portalroboter oder Mehrachssysteme das Mittel der Wahl. Die maßgeschneiderten Systemlösungen kommen mit minimalem Bauraum aus und lassen sich somit schneller und einfacher in bestehende Produktionslayouts integrieren. Ein weiteres Plus ist, dass diese Automationslösungen deutlich dynamischer als Roboter betrieben werden können. Die Basis bilden die robusten Linearachsen der Rollon Actuator Line. Sie zeichnen sich durch hohe Tragzahlen, Verfahrgeschwindigkeiten sowie Wiederholgenauigkeit aus und erreichen hohe Taktzahlen bei geringem Eigengewicht. Auch sehr lange Verfahrwege, große Spannweiten mit geringer Durchbiegung, Dauereinsatz sowie Umgebungen mit abrasiven Stäuben stellen kein Problem dar.

Anwenderorientierte Beratung steht im Fokus

„Wichtig beim Aufbau von Linear- und Portalrobotern ist vor allem die Leistungsabgrenzung. Die zentralen Fragen lauten: Was möchte der Kunde? Eine schlüsselfertige Lösung mit Stahlbau, Steuerungstechnik, Aufbau vor Ort und Inbetriebnahme? Oder ein mechanisches Linearachsmodul, das er in seine eigene standardisierte Steuerungstechnik integriert?“, stellt Andreas Kaiser klar. Die individuelle Anwendungsberatung steht daher bei jedem Projekt im Mittelpunkt. „Unsere Vertriebsingenieure vor Ort wie auch unsere Applikationsingenieure bieten im Zusammenspiel individuelle kompetente Beratung und erleichtern in Form von Lebensdauerberechnungen und Baugruppenmodellen die Arbeit unserer Kunden im Bereich Konstruktion und Projektmanagement“, so der Business Development Director. Sind Systemlösungen gefordert, arbeitet Rollon mit lokalen Systemintegratoren zusammen, die Gewerke wie Stahlbau, schlüsselfertige Zelllösungen und Inbetriebnahmen vor Ort realisieren.

Letzter Schritt zur Perfektion

Als führendes Unternehmen für Zinkguss in Europa setzt Zinkteknik auf höchste Qualität seiner Druckgussteile. Dazu gehören etwa Komponenten für Sicherheitsgurte in Autos, bei denen die Produktqualität absolut entscheidend ist. Durch die Integration von Prüfautomationslösungen von Kistler in seine vollautomatischen Fertigungslinien erreichte der schwedische Hersteller eine Null-Fehler-Produktion – und das bei sehr hohen Stückzahlen.

Automatisierungstechnik

Zink ist allgemein bekannt als Material, dass Eisen und Stahl gegen Korrosion schützt. Doch es kann viel mehr: Zum Beispiel kann man Zink nutzen zur Herstellung von hochwertigen Druckgussteilen in großen Stückzahlen. Das Team von Zinkteknik AB weiß so gut wie alles über Zink: Im Hauptquartier des Fertigungsunternehmens in Südschweden kann man sogar eine „Zinc School“ besuchen, um sein Wissen über das vielseitige Material und dessen Anwendungen zu erweitern. CEO Jens Svensson erläutert die Vorteile bei der Arbeit mit dem Werkstoff: „Zink ist sehr designfreundlich, man kann fast jede Geometrie aus einem einzelnen Block herstellen. Zudem ist es sehr widerstandsfähig und formbar. Zink erlaubt enge Toleranzen und eine große Bandbreite von Beschichtungen, und es lässt sich mit geringem Energieaufwand recyceln dank des relativ niedrigen Schmelzpunkts.“

Zinkteknik ist seit seiner Gründung im Jahr 1985 stetig gewachsen. Die Belegschaft von 170 Mitarbeitern verteilt sich auf die beiden europäischen Standorte Bredaryd sowie Mostar in Bosnien (seit 2005). Die in diesen beiden Werken hergestellten Präzisionsteile werden zum großen Teil an die Automobilindustrie geliefert, aber auch an Kunden aus den Branchen Elektronik, ICT und Baugewerbe. „Die Anforderungen steigen ständig, besonders im Bereich der sicherheitskritischen Teile im Automobil, etwa bei den Komponenten für den Sicherheitsgurt. Wir stellen mehr als 300 Millionen Teile pro Jahr her und verfolgen dabei im Wesentlichen ein Ziel: die höchstmögliche Qualität“, so Svensson weiter. Als Tier-2-Lieferant von OEMs und Fahrzeugherstellern weltweit muss Zinkteknik höchste Qualitätsstandards erfüllen – „Null-Fehler-Produktion“ ist das Motto der Automobilindustrie im 21. Jahrhundert.

Verlässliche und effiziente Qualitätssicherung

Per-Erik Edman, Ingenieur für Qualitätssicherung bei Zinkteknik, erläutert die Herausforderungen beim Erreichen von „zero defect“ in seinem speziellem Bereich, dem Zinkguss: „Bei Mengen von 30 bis 40 Millionen Stück im Jahr für ein einzelnes Bauteil ist es nicht möglich, jedes Teil einzeln zu inspizieren. Deshalb haben wir zunächst eine Inline-Prozessüberwachung zur Qualitätsüberwachung eingerichtet.“ So gelang es Edmans Team, die Rücklaufquote auf weniger als zehn Teile pro Jahr und Serie zu senken – eine sehr geringe Zahl verglichen mit den enormen Stückzahlen. Jetzt war die Frage: Wie kann man dieses hohe Niveau weiter verbessern und eine Null-Fehler-Fertigung erreichen? „Wie so oft ist der letzte Schritt der schwierigste. Doch ergab sich eine günstige Gelegenheit: Einer unserer Kunden, ein Tier-1-Lieferant, hat uns empfohlen, einen Blick auf die Prüfautomationslösungen von Kistler zu werfen“, fährt Edman fort.

Nicht lange nach dem ersten Kontakt mit Kistler im Jahr 2016 bestellte Zinkteknik einen KVC-821 – die neueste Generation der Prüf- und Sortierautomaten für die Qualitätssicherung am Ende der Fertigungslinie. Die Ingenieure von Zinkteknik taten sich mit den Bildverarbeitungsexperten von Kistler zusammen, um die beste Kamerakonfiguration zur Ermittlung fehlerhafter sicherheitskritischer Automobilteile zu finden. „Als wir in Deutschland waren, um gemeinsam mit dem Team von Kistler an der Fehleranalyse zu arbeiten, hatten wir eine sehr offene Diskussion darüber, was möglich ist und wie man die gewünschten Resultate am besten erreichen kann. Die Experten von Kistler sagten auch ganz klar, wenn etwas nicht möglich ist – und suchten zugleich nach Alternativen, wie man die Herausforderung auf andere Weise meistern kann.“

Mit der Unterstützung des KVC-821 von Kistler wurde Zinkteknik in die Lage versetzt, Millionen von produzierten Zinkteilen auf Form- und Oberflächenfehler zu untersuchen – so konnte das angestrebte Ziel „zero defect“ schließlich erreicht werden. „Das Ergebnis war sehr überzeugend“, erinnert sich Edman. „Wir beliefern einen unserer größten Kunden mit sicherheitskritischen Automobilteilen, die Leben retten sollen – und haben seitdem überhaupt keine Reklamationen mehr von ihm bekommen.“ Beflügelt von diesem Erfolg, untersuchte Zinkteknik das Potential einer Integration weiterer Prüfautomaten von Kistler in seine Fertigungslinien, um weitere Serienproduktionen zur Perfektion zu führen.

Vollautomatische End-of-line-Prüfung und -Sortierung

Zinkteknik betreibt jetzt sieben Prüfsysteme vom Typ KVC-821, um die Produktion von fünf verschiedenen Teilen zu überwachen – zwei weitere werden in naher Zukunft hinzukommen: noch ein System für den Standort Schweden und das erste für Bosnien. Karl Persson, Produktionsingenieur bei Zinkteknik, erklärt den Prozess: „Am Anfang haben wir die erste Anlage von Kistler als Standalone-Lösung genutzt, bei der noch einige Schritte manuell zu erledigen waren. Doch natürlich wollten wir die Prüfzellen in unsere hochautomatisierten Produktionslinien integrieren. An einem bestimmten Punkt haben wir dann gemerkt, dass wir für dieses Ziel weiter ausholen müssen.“

Zinkteknik begegnete dieser Herausforderung im Jahr 2018 mit einer Erweiterung seines schwedischen Standorts, um die End-of-Line-Prüflösungen von Kistler komplett integrieren zu können – sie stehen jetzt in einer ganz neuen Halle: „Im Moment haben wir sieben Anlagen, die direkt mit der automatisierten Fertigung verbunden sind. So können wir schwankende Stückzahlen verschiedener Teile über das Jahr einfach ausgleichen. Wir arbeiten gerade noch an einer vollautomatischen Gabelstapler-Zuführung, die voraussichtlich Ende 2020 abgeschlossen sein wird“, ergänzt Persson. „Seit etwa drei Jahren setzen wir die Systeme von Kistler zur Prüfautomation in der laufenden Fertigung ein. Über die gesamte Zeit haben wir umfassende Unterstützung von Kistler erhalten. Das Team war immer bereit, unsere Fragen zu beantworten, sie haben uns bei vielen Herausforderungen unterstützt, und sie haben uns sogar dabei geholfen, neue Geschäftschancen für Zinkteknik zu generieren.“

Der Erfolg der Null-Fehler-Produktion hat sowohl für die Ansprache von Bestandskunden als auch die Gewinnung von Neukunden entscheidende Impulse geliefert. Kenneth Magnusson, Vertriebsingenieur bei Zinkteknik, sagt: „Wenn ich Kunden besuche, stehen Vertriebsingenieure von Kistler auf Anfrage zur Verfügung. Das gibt uns ein größeres Gewicht bei Präsentationen für potentielle Kunden. Das ist natürlich ein weiterer Grund, warum wir Kistler als Partner so sehr schätzen und weshalb wir die Zusammenarbeit zukünftig weiter ausbauen wollen.“

EtherCAT-RFID-I/O-Modul

Interface für RFID-Applikationen mit sehr schnell aufeinanderfolgenden Datenträgern und bis zu 128 Schreib-Lese-Köpfen

Automatisierungstechnik

Mit der neuen Erweiterung der TBEC-Familie ergänzt TURCK sein Angebot an robusten und kompakten RFID-Lösungen um schnelle Interfaces für EtherCAT-Netzwerke. Das TBEC-Modul im vollvergossenen Kunststoffgehäuse ist in Schutzart IP67/IP69K ausgeführt und im erweiterten Temperaturbereich von -40 bis +70 °C einsetzbar. Das EtherCAT-RFID-Modul erlaubt den parallelen Betrieb von HF- und UHF-Schreib-Lese-Köpfen, was Applikationen mit unterschiedlichen Bandbreiten erleichtert und Lagerhaltungsvielfalt reduziert.

Schneller und einfacher Datenzugriff bei geringem Verdrahtungsaufwand

Wie alle Ethernet-Multiprotokoll-Geräte von Turck unterstützt auch das TBEC den HF-Continuous-Busmodus, mittels dessen an jedem der vier RFID-Kanäle bis zu 32 busfähige HF-Schreib-Lese-Köpfe angeschlossen werden können. In Applikationen mit vielen Schreib- oder Lese-Positionen senkt dies Verdrahtungsaufwand, Kosten und Inbetriebnahmezeiten erheblich. An den acht universellen DXP-I/Os können Sensoren, Lampen oder andere Aktuatoren angeschlossen werden. Alle Anschlüsse sind als 5-polige Steckverbindung in M12 ausgeführt, die Spannungsversorgung (L-kodiert) erfolgt über die zukunftssichere M12-Power-Technologie.

Dank des integrierten RFID-Daten-Interface U mit zyklischer Prozessdatenübertragung profitiert der Anwender vom schnellen und einfachen Zugriff auf HF- und UHF-Funktionen wie etwa dem Idle-Modus. So ist das EtherCAT-Modul ideal für den Einsatz in RFID-Applikationen mit sehr schnell aufeinanderfolgenden Datenträgern, wie z. B. Hängeware in der Fördertechnik.

Kleiner Sicherheits-Drehgeber

Position und Geschwindigkeit nach SIL 2-Anforderungen sicher erfassen

Motoren & Antriebstechnik, Sensorik

Der neue TWK Singleturn-Magnet-Drehgeber TRK38 misst gerade einmal kompakte 38 x 38 mm (Durchmesser x Länge) und wiegt nur 60 Gramm. Damit eignet er sich hervorragend für den Einbau, wenn nicht viel Platz zur Verfügung steht.

Zuverlässige Signalübertragung

Bei der Leistung muss der Anwender aber trotzdem keine Abstriche machen. Der TRK38 erfasst sicherheitsgerichtet Position und Geschwindigkeit und erfüllt dabei die Anforderungen von SIL 2 (IEC 61508) und Performance Level d (EN 13849). Die Positionsauflösung beträgt 16 Bit pro Umdrehung. Die zertifizierte EtherCAT-FSoE-Schnittstelle gewährleistet die zuverlässige Übertragung der sicherheitsgerichteten Signale an die übergeordnete Steuerung bzw. an ein Sicherheitsrelais sowie die Programmierung des Sensors.

Trotz der sehr kompakten Abmessungen und der hochwertigen Ausführung ist der TRK38 auch preislich wettbewerbsfähig zu Alternativgeräten wie Sinus-Cosinus- und Inkremental-Drehgebern. Und das Aluminiumgehäuse sowie das gesamte Design ermöglichen lange Lebensdauer selbst unter ungünstigen Bedingungen wie Vibrations- und Stoßbelastungen. Dazu leistet das berührungslose, verschleißfreie Messprinzip einen wesentlichen Beitrag.

Der Drehgeber ist aus einem Kundenprojekt heraus entstanden, da auf dem Markt kein Sensor verfügbar war, der allen Anforderungen des Kunden erfüllen konnte.

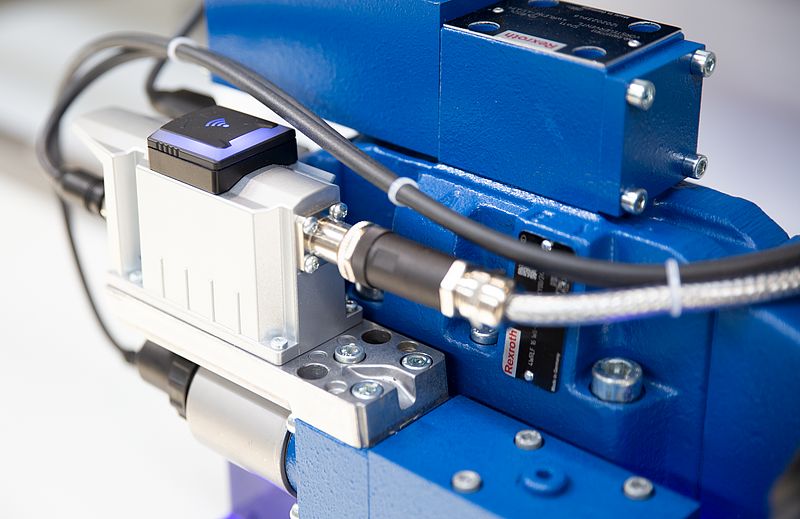

Neue digitale On-Board-Elektronik für analoge Hydraulikventile

Mit Smartphone und Bluetooth analoge Einheiten parametrieren und auslesen

Hydraulik & Pneumatik