Direktzugriff

Inhalt2 SPS Smart Production Solutions vom 12. – 14. November 20243 Neues aus der Industrie: IDTA | Siemens4 Servotecnica Halle 3A,141 | Delta Line Halle 1, 2205 PILZ Halle 9, 370 | Neugart Halle 4, 2806 Bachmann Electronic Halle 7, 380 | Siemens Halle 11.0, 1007 Posital Halle 4A, 300 | Leuze Halle 7A, 2308 Phoenix Contact Halle 9, 310 | Belden Halle 10.0, 120 | Sigmatek Halle 7, 2709 CoreTigo(Siboni) Halle 1, 249 | Kübler Halle 7, 50610 Optris Halle 6, 460 | Nord Halle 3A, 45111 Mitsubishi Electric Halle 6, 348 | binder 10.0, 31012 Beckhoff Automation Halle 7, 406 | SICK Halle 7A, 34013 igus Halle 4, 310 | Bogen Magnetics Halle 4A, 32514 Kontakte TIMGlobal Media15Firmen in dieser Ausgabe

Franz Binder GmbH & Co. elektrische Bauelemente KG12 Getriebebau NORD GmbH & Co. KG11 igus GmbH14 Optris GmbH & Co. KG11 Siemens AG7Bachmann electronic GmbH7 Beckhoff Automation GmbH13 Belden EMEA Headquarters9 BOGEN Magnetics GmbH14 CoreTigo D-A-CH10 DELTA LINE SA5 Franz Binder GmbH & Co. elektrische Bauelemente KG12 Getriebebau NORD GmbH & Co. KG11 igus GmbH14 Kübler Group - Fritz Kübler GmbH10 LEUZE electronic GmbH + Co. KG8 Mitsubishi Electric Europe B.V12 Neugart GmbH6 Optris GmbH & Co. KG11 Phoenix Contact GmbH & Co. KG9

#2 Inhalt

#3 SPS Smart Production Solutions vom 12. – 14. November 2024

#4 Neues aus der Industrie: IDTA | Siemens

#5 Servotecnica Halle 3A,141 | Delta Line Halle 1, 220

#6 PILZ Halle 9, 370 | Neugart Halle 4, 280

#7 Bachmann Electronic Halle 7, 380 | Siemens Halle 11.0, 100

#8 Posital Halle 4A, 300 | Leuze Halle 7A, 230

#9 Phoenix Contact Halle 9, 310 | Belden Halle 10.0, 120 | Sigmatek Halle 7, 270

#10 CoreTigo(Siboni) Halle 1, 249 | Kübler Halle 7, 506

#11 Optris Halle 6, 460 | Nord Halle 3A, 451

#12 Mitsubishi Electric Halle 6, 348 | binder 10.0, 310

#13 Beckhoff Automation Halle 7, 406 | SICK Halle 7A, 340

#14 igus Halle 4, 310 | Bogen Magnetics Halle 4A, 325

#15 Kontakte TIMGlobal Media

Von Start-up bis Global Player: SPS 2024 als internationale Plattform für Automatisierungsthemen

Die SPS setzt in der kommenden Woche (12. – 14. November) wieder einen der Innovationshöhepunkte des Messejahres und bietet für Fachbesucher und Aussteller ein wichtiges Forum zum Austausch.

Die SPS informiert vom 12. bis 14. November wieder drei Tage lang über neueste Produkte, Lösungen und Innovationen und lässt das Publikum tief in die sich rasant entwickelnde Welt der Automatisierung eintauchen. Rund 1.200 Unternehmen der Branche sind in insgesamt 16 Messehallen auf einer Fläche von 125.000 m² vertreten.

Laut der Ergebnisse der Vorjahresveranstaltung stammten von insgesamt 50.081 Besuchern 13.851 aus dem Ausland, was einem Anteil von 28 % entspricht.

Neben dem direkten Austausch mit den Ausstellern, können die Fachbesucher sich in den Hallen 1, 3, 6 und 8 in den Fachforen über die neuesten Trends und Produkte informieren, Fachbeiträge und Podiumsdiskussionen verfolgen sowie Live-Demonstrationen erleben. Das Programm der Technology Stage, das Forum in Halle 3, bespielt von den beiden Verbänden VDMA und ZVEI, wird zusätzlich live über die digitale Ergänzung „SPS on air“ ausgestrahlt und ist in den Sprachen Deutsch und Englisch verfügbar. Die Schwerpunktthemen 2024 sind unter anderem:

- Digitale Transformation

- Industrielle Kommunikation

- Datengesteuerte und intelligente Konzepte zur Steuerung und Visualisierung

- Sensorinnovationen

- Nachhaltigkeit

- KI in der Automation

Gemeinschaftsstände

Mit rund 20 Ausstellern bietet der langjährige und etablierte „Automation meets IT“-Gemeinschaftsstand in Halle 6 die Möglichkeit, umfassende Einblicke zu diesem Themenumfeld zu erhalten und sich von den Anbietern individuell beraten zu lassen. Aktuelle Schwerpunktthemen sind beispielsweise "IT-Management für die Fertigung", "Cloud- und Edge-basierte Lösungen und Services" oder "IoT- und KI-basierte Lösungen".

Bei jungen innovativen Unternehmen aus Deutschland können sich Interessierte auf dem gleichnamigen „young INNOVATORS“ Stand in der Halle 8 über neue und verbesserte Produkte, Verfahren und Dienstleistungen informieren. Förderer ist das Bundesministerium für Wirtschaft und Klimaschutz. Darüber hinaus bietet diese Halle eine zusätzliche „Start-up Area“. Hier gibt es auf internationaler Ebene noch mehr Neuheiten von Newcomern der Automatisierungsbranche zu entdecken.

Durchgängiger Datenfluss über den gesamten Lebenszyklus

Die IDTA informiert auf der sps rund um das Thema Asset Administration Shell

Die Industrial Digital Twin Association e.V. (IDTA) informiert vom 12. bis 14. November 2024 auf der SPS in Nürnberg über aktuelle Themen zum Digitalen Zwilling basierend auf der Verwaltungsschale (engl. Asset Administration Shell, kurz AAS). Besucher finden in Halle 5, Stand 358 Auskunft zum Standard der AAS, wie den Spezifikationen und Teilmodellen, sowie individuelle Lösungen für verschiedene Anwendungsbereiche und erhalten einen Einblick in den Prototyp des IDTA-Portals, das Nutzern mit der Validierung von Implementierungen und einem Repository für Teilmodell-Templates einen nahtlosen und interoperablen Datenfluss ermöglicht. Der IDTA-Stand bildet damit auf der Messe die zentrale Anlaufstelle für alle Themen rund um die Verwaltungsschale.

AAS-Validierung

Die IDTA präsentiert auf der SPS den Prototyp des IDTA-Portals, das Nutzern durchgängige Abläufe für den interoperablen Datenaustausch verspricht. Mit dem Service zur AAS-Validierung testen Anwender die Konformität ihrer AAS und der zugehörigen Schnittstelle mit den IDTA-Standards. Auf diese Weise wird die standardgerechte Implementierung garantiert und reibungsloser Datenfluss gewährleistet. Daneben bietet das Portal eine Übersicht aller verfügbaren Submodel Templates, die mit den bereitgestellten Schnittstellen automatisierten Zugriff auf alle verfügbaren IDTA-Teilmodelle der AAS ermöglichen und damit immer auf dem neusten Stand halten.

Im Rahmen der Initiative Manufacturing-X (MX) unterstützt IDTA im Projekt DAVID die digitale Interoperabilität auf Basis der AAS, die die technologische und semantische Interoperabilität der MX-Projekte inhaltlich und methodisch stützt. Zusammen mit weiteren Projektpartnern gibt IDTA auf der SPS Einblicke in den Aufbau eines offenen Datenökosystems sowie der Schritte zur technologischen und semantischen Standardisierung. Eines der Projektziele ist die Entwicklung eines KMU-Adapters, um KMU für den Datenraum der Industrie 4.0 anschlussfähig zu machen.

Daten live erleben

Ein Demonstrator, entwickelt von EPLAN in Zusammenarbeit mit weiteren IDTA-Mitgliedern, zeigt am IDTA-Stand, wie durch den Einsatz der AAS Daten aus dem Engineering von Schaltschränken oder Maschinen verwaltet werden. Bereits vorliegende Daten der Komponentenhersteller Bosch Rexroth, Festo, HARTING, Mitsubishi Electric, Lenze, Phoenix Contact, Siemens oder WAGO werden standardisiert in die Software von EPLAN integriert. Konkret werden Informationen zu Komponenten für die Elektrokonstruktion einer Maschine in EPLAN von den Komponentenherstellern als AAS abgefragt und dem Konstrukteur bereitgestellt. Daten eines auf dieser Basis entstandenen Engineering-Projekts können über den AAS-REST-API Standard auch in weiteren Softwaretools genutzt werden.

Live am Stand in Halle 5 präsentieren die acht Mitaussteller CADENAS, Class.Ing, Hochschule für Technik und Wirtschaft Berlin, M&M Software, Neoception, objective partner, Siemens und Xitaso ihre individuellen AAS-Lösungen und wie sie auf die Anforderungen aus der industriellen Praxis reagieren.

AAS-Orientierung für die Messe

Zahlreiche weitere Aussteller auf der SPS zeigen den standardisierten Digitalen Zwilling in der industriellen Implementierung. Der AAS-Guide der IDTA führt zu 34 Exponaten, die verschiedenste Tools und Applikationen aufzeigen und die Industriereife der AAS demonstrieren. Der AAS-Guide wird in gedruckter Form am Stand der IDTA ausgegeben und ist vorab digital verfügbar. Daneben informieren und diskutieren Experten in zahlreichen Vorträgen über den Digitalen Zwilling und die AAS. Der AAS-Guide gibt einen kompakten Überblick zu den themenbezogenen Terminen

Link zum AAS-Guide: https://industrialdigitaltwin.org/en/wp-content/uploads/sites/2/2024/10/IDTA_AAS-Guide-SPS2024.pdf

Siemens erweitert Industriesoftwareportfolio durch Kauf von Altair

Ausbau des KI-gestützten Design- und Simulationsportfolios von Siemens durch Kauf des nordamerikanischen Anbieters

Siemens hat eine Vereinbarung zur Übernahme von Altair Engineering Inc., einem führenden Anbieter von Software auf dem Markt für industrielle Simulation und Analyse, unterzeichnet. Die Aktionäre von Altair erhalten 113 US-Dollar pro Aktie, was einem Unternehmenswert von ungefähr 10 Milliarden US-Dollar entspricht. Der Angebotspreis entspricht einer Prämie von 19% auf den unbeeinflussten Schlusskurs von Altair am 21. Oktober 2024, dem letzten Handelstag vor Medienberichten über eine mögliche Transaktion. Mit der Akquisition stärkt Siemens seine Position als führendes Technologieunternehmen und seine Führungsrolle bei industrieller Software.

„Die Akquisition von Altair ist ein bedeutender Meilenstein für Siemens. Diese strategische Investition steht im Einklang mit unserem Engagement, die digitale und nachhaltige Transformation unserer Kunden durch die Verbindung der realen und digitalen Welt zu beschleunigen. Durch die Kompetenzen von Altair in den Bereichen Simulation, Hochleistungsrechnen, Datenwissenschaft und künstliche Intelligenz zusammen mit Siemens Xcelerator entsteht das weltweit umfassendste KI-gestützte Design- und Simulationsportfolio“, sagte Dr. Roland Busch, Vorstandsvorsitzender der Siemens AG. „Es ist ein logischer nächster Schritt: Wir haben in den vergangenen 15 Jahren unsere Führungsrolle bei industrieller Software ausgebaut und zuletzt die Vorteile von Daten und KI für ganze Industrien nutzbar gemacht.“

Das Simulationsportfolio von Altair ist im hohen Maße komplementär. Insbesondere mit den ausgeprägten Fähigkeiten in der mechanischen und elektromagnetischen Simulation, erweitert Siemens seinen umfassenden Digitalen Zwilling und kann so ein vollständiges, physikbasiertes Simulationsportfolio als Teil von Siemens Xcelerator anbieten. Die datenwissenschaftlichen und KI-gestützten Simulationsfunktionen von Altair ermöglichen es jedem, vom Ingenieur bis zum Generalisten, mit Simulationstools zu arbeiten. Das beschleunigt Design-Iterationen und verkürzt Markteinführungszeiten. Darüber hinaus werden die Fähigkeiten von Altair im Bereich der Datenwissenschaft die Nutzung der Branchenexpertise von Siemens in Produktlebenszyklen und Fertigungsprozessen weiter beschleunigen.

Altair Engineering ist ein weltweit führendes Unternehmen für Computational Science und künstliche Intelligenz (KI), das Software- und Cloud-Lösungen in den Bereichen Simulation und Analyse, Datenwissenschaft und KI sowie Hochleistungsrechnen („High-Performance Computing“) anbietet, und es Unternehmen aller Branchen ermöglicht, in einer zunehmend vernetzten Welt effektiver zu agieren und intelligentere Entscheidungen zu treffen. Altair wurde 1985 gegründet, ging 2017 an die Börse (Nasdaq) und hat seinen Hauptsitz in Troy, Michigan (USA). Von den mehr als 3.500 Mitarbeitenden arbeiten ungefähr 1.400 Mitarbeitende im Bereich Forschung und Entwicklung.

Induktive Encoder in sechs verschiedenen Baugrößen

Hochpräzise und robust für den Einsatz unter rauen Einsatzbedingungen

Motoren & Antriebstechnik, Sensorik

Der österreichische Hersteller FLUX hat sein Produktportfolio innovativer Encoder um eine neue Baureihe ergänzt. Erhältlich sind die Encoder der Serie IND-MAX in sechs Baugrößen; Vertriebspartner für Deutschland und Italien ist Servotecnica. Die neue eigenständige Serie IND-MAX erweitert die Einsatzmöglichkeiten der bereits bestehenden Serie INDUCTIVE Rotary Encoder (IND-ROT) von FLUX. Diese finden überall dort Anwendung, wo extrem kleine, robuste, leichte und gegen Störsignale unempfindliche Encoder benötigt werden: Robotik, Medizintechnik, Luft- und Raumfahrt sowie in den vielfältigen Antriebssystemen der Industrie 4.0 mit Servo-, BLDC- sowie Schrittmotoren. Das FLUX-Design der induktiven Encoder ist weltweit das flachste und kompakteste und bietet Konstrukteuren einen sehr großen Spielraum bzw. keinen Mehraufwand bei der Systemintegration.

Langlebig und hochpräzise

Dank ihrer Bauweise sind die induktiven FLUX-Encoder darüber hinaus unempfindlich gegenüber magnetischen oder elektromagnetischen Störungen sowie Vibrationen und Schocks. Mit ihnen sind Anwendungen für Absolut- und Echtzeit-Positionsmessungen möglich, bei denen konventionelle Encoder an ihre Grenzen stoßen. Die neue Serie IND-MAX ist in besonderem Maß auf Robustheit und lange Lebensdauer ausgelegt, mit gekapselter Ausführung (IP67) und zuverlässigem Betrieb im Standard-Temperaturbereich von -20 bis +85 °C, im erweiterten Bereich (Option „E“) sogar von -40 bis +125 °C (im Ruhezustand/Storage-Modus bis -55 °C). Montage und Installation sind ebenso einfach wie schnell erledigt, typisch für FLUX-Encoder sind die großen Betriebs- und Montagetoleranzen.

FLUX bietet die neuen Modelle in sechs Baugrößen an, mit Außendurchmessern von 125 mm bis 375 mm. Besondere Merkmale aller Modelle sind das kompakte, flache Design, eine Auflösung von bis zu 23 Bit sowie das große Durchloch, die vielfältige Anwendungsmöglichkeiten bietet. Als denkbare Einsatzgebiete der IND-MAX Encoder kommen Unterwasser-Erkundung, Luft- und Raumfahrt-Überwachung, der Betrieb von Raumfahrzeugen sowie die Satellitenkommunikation in Frage, darüber hinaus die Integration in Marinesystemen, in Drohnen und anderen Systemen zur Luftaufklärung.

Delta Line verfügt über umfangreiche Erfahrung in der Entwicklung von Bewegungslösungen mit Frameless BLDC-Motoren und erweitert nun sein Portfolio um das kleinste Mitglied der Familie, den neuen 38BLF07 mit nur 38mm Außendurchmesser, damit sind jetzt Größen zwischen 38 und 115mm verfügbar. BLDC- Motoren werden für ihre platzsparenden Eigenschaften, ihr hohes Drehmoment, ihre sanfte Bewegung und ihren hohen Wirkungsgrad geschätzt und sind für viele Anwendungen auf dem Markt eine ideale Wahl. Der 38BLF07-Motor hat eine Länge von nur 14 mm mit einem Nenndrehmoment von 0,1Nm bei einer Nenndrehzahl von 8000 U/min und kann ein Spitzendrehmoment von 0,3Nm erzeugen. Mit nur 57g Gewicht wurde dieser Motor so konzipiert, dass er die Trägheit minimiert, was ihn zu einer idealen Lösung für dynamische Bewegungen mit hohen Beschleunigungs- und Verzögerungsraten macht.

Vielseitig und platzsparend

Der 38BLF07 wurde entwickelt, um den Platz- und Leistungsanforderungen handgeführter Elektrowerkzeuge, medizinischer Präzisionsgeräte und platzbeschränkter Robotik gerecht zu werden, bei denen ein hohes Drehmoment, Effizienz und kompakte Größe äußerst wichtig sind. Durch das rahmenlose Design lassen sich diese Motoren problemlos direkt in ein Gerät oder eine Maschine integrieren, sodass die Gesamteffizienz maximiert wird und gleichzeitig der Platzbedarf so klein wie möglich gehalten werden kann.

Vielseitig einsetzbarer Industrie-PC

Mit Open-Source-Software verwendbar als IIOT-Gateway oder Soft-PLC

Automatisierungstechnik

Mit dem IndustrialPI stellt Pilz einen offenen und modularen Industrie-PC vor. Er bietet frei verfügbare Open-Source-Software und eine Vielzahl von Ein- und Ausgangsmodulen. Damit kann der Industrie-PC als Gateway in Industrial-Internet-Umgebungen (IIOT) oder als Soft-SPS in den unterschiedlichsten Anwendungsbereichen eingesetzt werden. IndustrialPI stellt eine einfach zu handhabende Lösung für die Umsetzung von Industrie 4.0-Konzepten dar.

Als IIOT-Gateway kann IndustrialPI einfach in bestehende Systemarchitekturen integriert werden. Im direkten Umfeld von Maschinen und Anlagen sammelt es beispielsweise Prozess- oder Betriebsdaten und überträgt diese direkt in eine Unternehmens-Cloud. So haben Anwender ihre Maschinen und Anlagen jederzeit und standortunabhängig im Blick.

Soft-PLC für Automatisierungsprojekte

IndustrialPI kann als Soft-SPS Maschinen und Anlagen steuern. Mögliche Anwendungen sind Portalmaschinen zum Sortieren von Batteriezellen oder Kartonaufrichter in der Verpackungsindustrie. IndustrialPI fungiert dabei als Standardsteuerung für die Automatisierungs- und Antriebstechnik und kann für unterschiedlichste Automatisierungsprojekte eingesetzt werden. Dies schließt sowohl reine Steuerungsanwendungen als auch synchrone Achsbewegungen im Antriebsstrang von Maschinen mit ein.

Der neue Industrie-PC von Pilz ist in zwei Varianten erhältlich: Zum einen als IndustrialPI 4 mit 4 GB RAM Arbeitsspeicher, 32 GB eMMC Datenspeicher und 64 Bit Betriebssystem. Er eignet sich als Soft-PLC besonders für Automatisierungsanwendungen. Zum anderen gibt es den IndustrialPI 4 Wifi (8 GB RAM, 32 GB eMMC, 64 Bit OS). Dieser kann in Verbindung mit der sicheren Kleinsteuerung PNOZmulti 2 und dem Automatisierungssystem PSS 4000 von Pilz als Gateway, Datensammler und Diagnoseeinheit eingesetzt werden. So entsteht eine industrietaugliche Lösung für den Datenaustausch zwischen dem Internet der Dinge und Cloud-Diensten.

Bewährtes Konzept industrietauglich umgesetzt

IndustrialPI basiert auf dem aus dem privaten Bereich bekannten Raspberry Pi. Er verfügt jedoch über ein widerstandsfähiges Gehäuse sowie eine robuste Mechanik und ist mit industrietauglicher Elektronik ausgestattet. Damit erfüllt er die Anforderungen an hochverfügbare industrielle Steuerungstechnik nach EN 61131-2. Wie beim Raspberry Pi liegt das Open-Source-Konzept zugrunde. Ab Werk ist ein speziell auf den IndustrialPI abgestimmtes Betriebssystem inklusive des benutzerfreundlichen Entwicklungstools Node-RED installiert.

Der Trend zu immer kompakteren Servoantrieben im Maschinenbau erfordert auch immer kleinere passende Getriebe. Neugart stellt hierfür die neuen Präzisionsplanetengetriebe in Baugröße 055 vor. Bei den drei neuen Modellen PSBN055, PSN055 und PSFN055 handelt es sich um schrägverzahnte Planetengetriebe der Precision Line-Baureihen PSN, PSFN und PSBN. Die Bezeichnung der Baugröße bezieht sich dabei auf das Quadratmaß bzw. den Zentrierbunddurchmesser des Abtriebsflansches, der hier nur schlanke 55 mm in der Breite misst. Trotz ihrer kompakten Abmessungen bieten die Getriebe eine hohe Drehmomentdichte und große Präzision auf kleinsten Bauraum. Damit sind sie zum Beispiel für elektronisch geregelte Servoantriebe kleiner Handhabungseinheiten in Verpackungs- und vielen anderen Maschinen geeignet.

Alle drei Neuentwicklungen sind 1- oder 2-stufig und mit unterschiedlichen Übersetzungen von i=3 bis i=100 verfübar. Sie zeichnen sich durch einen Radialwellendichtring aus und erfüllen die Schutzart IP65. Darüber hinaus sind ihre Planetenträger in Käfigbauweise ausgeführt, was die Konstruktion sehr verdrehsteif macht. Zusätzlich lässt sich das Verdrehspiel optional um 2 arcmin reduzieren.

Individuelle Konstruktionsdetails

Bei allen Gemeinsamkeiten unterscheiden sich die drei neuen Modelle in wesentlichen Details, die sie für jeweils andere Einsatzbereiche prädestinieren: So verfügen das PSBN055 und das PSN055 über eine Abtriebswelle (wahlweise glatt oder mit Passfeder), einen quadratischen Abtriebsflansch sowie über verstärkte Rillenkugel- bzw. vorgespannte Kegelrollenlager. Das PSBN055 überzeugt dabei durch seine Wirtschaftlichkeit und seine Effizienz. Leichtlaufende Rillenkugellager verleihen dem Modell einen hohen Wirkungsgrad von 98 Prozent bei Volllast und erlauben einen leisen, homogenen Lauf, ohne auf hohe Drehmomente und Antriebsdrehzahlen von bis zu 5.000 min-1 verzichten zu müssen. Das PSN055 bietet hingegen einen besonders langen Zentrierbund am Abtrieb und kann dank seiner abtriebsseitigen Kegelrollenlagerung hohe Radial- und Axialkräfte aufnehmen.

Im Unterschied zum PSBN055 und zum PSN055 ist das PSFN055 ein Getriebe mit Flansch- Abtriebswelle (wahlweise mit oder ohne Passstiftbohrung), wobei der runde, extra große Flansch mit vorgespannten Schrägrollenlagern ausgestattet ist. Dadurch ist das (1-stufig) nur 66 mm lange Getriebe besonders verwindungssteif: Es kann Radialkräfte von bis zu 1.600 N und Axialkräfte von bis zu 3.550 N aufnehmen.

Lösungen in kleinen Baugrößen

Die neuen Kompakt-Präzisionsgetriebe PSBN055, PSN055 und PSFN055 ergänzen das Neugart-Angebot an kompakten Getrieben in kleinen Baugrößen bis 055. Auch die drei Neuentwicklungen sind, wie bei Neugart üblich, ab Losgröße 1 lieferbar. Zudem werden sie in den Neugart-Softwaretools Neugart Calculation Programm (NCP) und Tec Data Finder (TDF) integriert.

Modernisierte Steuerungseinheiten

Mehr Speicher und erweiterte Sicherheitsfunktionen für den zukunftssicheren Einsatz

Automatisierungstechnik

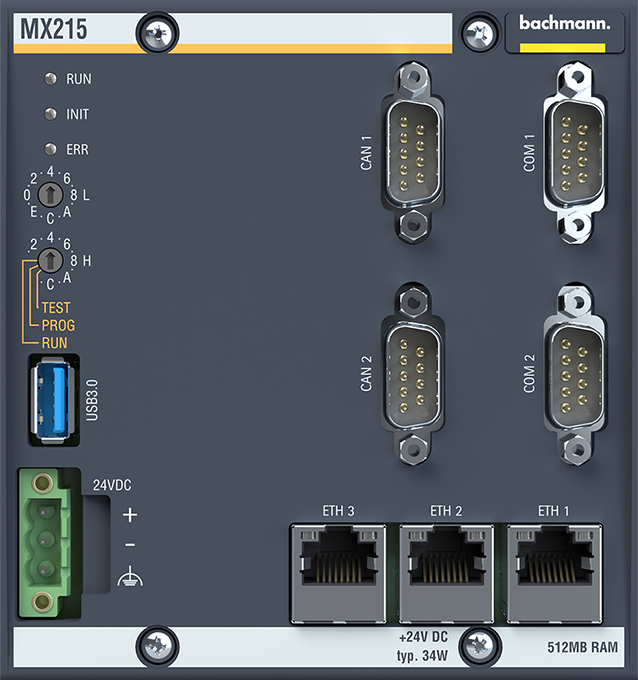

Im ersten Halbjahr 2025 erscheint die dritte Generation der kompakten MX200-Serie von Bachmann electronic. Diese wartet mit modernen Industrial-CPUs, einem neuen Betriebssystem, größerem Speicher und einem sicheren Trusted Platform Module auf. Die Prozessor-Module der zweiten Generation werden durch die Module MX208, MX214 und MX221 abgelöst. Zusätzlich kommt mit dem MX215 ein neues Prozessormodul hinzu, das im Vergleich zur MX214-CPU über je eine weitere Ethernet- und CAN-Schnittstelle verfügt. Das integrierte Netzteil versorgt sowohl die Steuerungseinheit als auch das angeschlossene I/O-System mit Energie. Um die steigenden Performanceansprüche auch zukünftig mühelos zu erfüllen, kommen neueste Industrial-CPUs von Intel® zum Einsatz.

Beim Betriebssystem setzt die neue Generation der MX-Reihe auf VxWorks 7. Damit wird unter anderem die sichere Verwahrung von Schlüsseln und Passwörtern auf dem integrierten Trusted Platform Module (TPM 2.0) ermöglicht. Sollten die verfügbaren Ressourcen des gewählten Prozessors an ihre Grenzen kommen, beispielsweise weil Applikationen größer werden, lässt sich dadurch zudem ein einfacher Wechsel auf eine leistungsstärkere Steuerungseinheit der MC- oder MH-Serie von Bachmann vollziehen.

Fand bislang für den Massenspeicher eine CompactFlash-Karte Anwendung, kommt nun eine bis zu 256 GB fassende microSD-Karte zum Einsatz. Damit kann auch die Karte in andere MX- oder MC-Prozessormodule transferiert werden. Mit der neuen Prozessorgeneration stehen nun bis zu 2 GB Onboard-Speicher für Applikationen sowie Daten zur Verfügung. Auch der DDR4-Arbeitsspeicher wurde je nach Prozessorvariante auf 512 MB oder 1 GB vergrößert. Die zeitgemäße USB 3.0-Schnittstelle erlaubt schnellere Updates und beschleunigt Servicearbeiten.

Intelligentes Linkmodul für mehr Datentransparenz in der industriellen Automatisierung

Erkennung von Fehlern, Abweichungen und Wartungsbedarf erleichtern die Diagnose und ermöglichen vorbeugende Wartungskonzepte.

Automatisierungstechnik

Mit dem intelligenten Linkmodul SIRIUS 3RC7 bietet Siemens ab sofort einen schnellen und einfachen Weg, vollständige Datentransparenz bis hin zur Feldebene zu gewinnen. Das Plug-and-Play-Erweiterungsmodul verbindet Informationstechnologie (IT) und Betriebstechnologie (OT) mit minimalem Installations- und Inbetriebnahme-Aufwand. So können auch die am Verbraucher vorhandenen Daten effizient genutzt werden. Als Teil des Automatisierungskonzepts Totally Integrated Automation (TIA) von Siemens werden die SIRIUS 3RC7 intelligenten Linkmodule nahtlos in die bestehende Automatisierungsumgebung integriert. SIRIUS 3RC7 ist Teil des SIRIUS Systembaukastens, dem umfassenden Portfolio für industrielle Schalttechnik.

Zahlreiche Parameter des Abzweigs können direkt erfasst und ausgewertet werden, zum Beispiel Spannung, Stromstärke, Phasenasymmetrie, Anzahl der Überlastauslösungen und vieles mehr. Die integrierten Diagnosefunktionen helfen dabei, Fehler schneller zu erkennen und zu beheben. Die Daten können unter anderem für „Senseye Predictive Maintenance“ verwendet werden, die umfassende Lösung von Siemens für vorausschauende Wartung. Diese nutzt künstliche Intelligenz, um zum Beispiel Schwankungen der Stromstärke auf Anomalien hin zu untersuchen, die auf einen Defekt deuten. Dadurch wird die Planungssicherheit für die Instandhaltung, die Verfügbarkeit und die Wirtschaftlichkeit der Anlage wesentlich erhöht.

Durch die vollständige Integration in TIA erhält der Anwender jederzeit aktuelle Statusinformationen in seiner Bediensoftware sowie bei Nutzung spezieller Apps wie „Node-RED“ auch ein Dashboard zum schnellen Erkennen von Engpässen. Dadurch werden Ausfälle vermieden und die Verfügbarkeit der Anlage erhöht. Die intelligenten Linkmodule SIRIUS 3RC7 integrieren sich ideal in das kompakte IO-System SIMATIC ET 200SP. Aber auch alle anderen gängigen Automatisierungssysteme können genutzt werden. Pro Busadapter BA-Send-Modul können bis zu 16 Verbraucherabzweige angeschlossen werden um von der einfachen Inbetriebnahme, individuellen Skalierbarkeit und der gebotenen maximalen Flexibilität der SIMATIC ET 200SP zu profitieren.

Im Zusammenspiel mit SIRIUS Schaltgeräten und dem kompakten IO-System SIMATIC ET 200SP für den Schaltschrank gewährleisten intelligente Linkmodule SIRIUS 3RC7 einen sicheren und effizienten Datenaustausch zwischen der OT und der IT. Durch die Erweiterung des bestehenden SIRIUS Portfolios (Systembaukasten) mit dem neuen intelligenten Linkmodul SIRIUS 3RC7 entsteht ein neues, weiterentwickeltes Produkt – der SIRIUS Intelligent Load Feeder. Der SIRIUS Intelligent Load Feeder ist ein bereits vormontierter, digitaler Abzweig, bestehend aus einem SIRIUS 3RV2 Leistungsschalter, einem SIRIUS 3RT2 Schütz und dem intelligenten Linkmodul.

Absolut-Drehgeber mit EtherNet/IP-Schnittstelle

Erweiterte Netzwerkmanagement Tools erleichtern die Einrichtung

Sensorik

POSITAL hat neue Versionen seiner IXARC-Absolutwertgeber mit EtherNet/IP-Schnittstelle vorgestellt. Die neuen Modelle verfügen über drei Drehschalter zur manuellen Konfiguration der IP-Adresse. In Kombination mit Diagnose-LEDs vereinfachen sie die Netzwerkeinrichtung und verringern das Risiko von Konfigurationsfehlern. Grundsätzlich sind zwei Varianten erhältlich: Eine Version mit Schutzart IP54 bietet einfachen Zugang zu den Drehschaltern und sorgt für Schutz gegen Staub und Spritzwasser; prädestiniert für raue Umgebungen ist eine Version mit Schutzart IP67, die auch bei längerem Eintauchen in Wasser angemessenen Schutz bietet. Hier sind die Drehschalter unter einem abgedichteten Kunststoffdeckel geschützt, der sich bei Bedarf öffnen lässt.

Erweiterte Selbstüberwachungsfunktionen

Wie frühere Versionen der IXARC-Drehgeber mit EtherNet/IP-Schnittstelle unterstützen auch die aktualisierten Modelle erweiterte Netzwerkmanagement-Tools. Hierzu gehören etwa die Unterstützung von Ringtopologien auf Geräteebene (zur Erhöhung der Systemredundanz), VLAN-Fähigkeit (damit Drehgeber und Master in verschiedenen Sub-Netzwerken sein können) und die Festlegung von Prioritäten für Steuerungsparameter. Die neuen Drehgeber-Modelle bieten außerdem mehrere Geräteüberwachungsfunktionen, einschließlich der Warnung bei Überhitzung und der Möglichkeit, Beschleunigungswerte zu überwachen. Außerdem gibt es eine Betriebszeitüberwachung, die über die Schnittstelle abgerufen werden kann. Diagnose-LEDs auf der Rückseite des Gehäuses vereinfachen den Verbindungsaufbau und die Fehlersuche.

Die IXARC-Drehgeber mit EtherNet/IP-Schnittstelle sind mit 16 Bit Auflösung, einer Genauigkeit von bis zu von 0,02° und Multiturn-Zählern mit einem Bereich von 16.384 Umdrehungen verfügbar.

Optischer Sensor für die Codeerfassung

Für 1D-/2D-Codeerfassung und Druckbildüberprüfung

Bildverarbeitung, Sensorik

Vision-Sensoren sind die „Augen der industriellen Automation“. Denn die Geräte ermöglichen es Maschinen, die Umgebung zu sehen und zu interpretieren. Der neue DCR 1048i OCV von Leuze kann kann innerhalb einer Anwendung sowohl 1D-/2D-Codes lesen als auch per OCV-Verfahren die Qualität eines Aufdrucks prüfen. So lässt sich zuverlässig feststellen, ob Mindesthaltbarkeitsdatum, Charge oder andere aufgedruckte Informationen vorhanden, vollständig und lesbar sind.

Optimal optisch verifizieren

OCV steht für „Optical Character Verification“. Für die Druckqualitätsverifizierung per OCV können Anwender den Vision-Sensor einfach, schnell und ohne komplexe Parameter einlernen. Es genügt, ein Referenzbild des optimalen Aufdrucks vorzulegen. Anschließend erkennt der DCR 1048i OCV fehlerhafte Drucke zuverlässig – beispielsweise bei verstopften Druckköpfen, aufgebrauchter Tinte oder Haftproblemen. Der Schwellenwert lässt sich einstellen. Als mangelhaft erkannte Produkte können dann ausgeschleust werden. Der DCR 1048i OCV bietet sich Anlagenbetreibern damit als effiziente und flexibel einsetzbare Lösung für den Produktionsprozess an.

Einfach einrichten und effizient erkennen

In der Bildverarbeitung für die industrielle Automation zählen bei der Sensorik Performance, Flexibilität und Usability. Simple-Vision-Sensoren erfüllen diese Anforderungen. Sie lassen sich so einfach bedienen wie optische Sensoren und sind zudem ähnlich leistungsstark wie Kamerasysteme.

Koppler für kontaktlose Daten-und Stromversorgung

Energie- und Echtzeit-Ethernet-Datenübertragung mit bis zu 100 Mbits/s

Elektronik & Elektrik

Die neuen Varianten der NearFi-Koppler von Phoenix Contact ermöglichen eine Reichweitenverdopplung bei der funkbasierten Datenübertragung und die Übertragung von mehr Leistung. Die erzielbare Reichweite verdoppelt sich aufgrund besonders performanter Funkboards bei der Kommunikation auf bis zu 100 mm. Die Parallelschaltung von zwei NearFi-Kopplerstrecken erlaubt entweder die Übertragung der doppelten Leistung (bis 100 W) oder von zwei potenzialgetrennten Spannungen (je 50 W US/UA). Die IP65Geräte verfügen über neue standardisierte M12-Anschlüsse (L/D-kodiert) mit DuoKontur. Das sorgt für eine flexible Feldverdrahtung mit klassischen M12Schraubsteckverbindern oder der Push-Pull-Schnellverriegelung.

Flexibler Einsatz für alle Ethernet-Protokolle

NearFi ist eine kontaktlose Echtzeitübertragungstechnologie. Sie ermöglicht die Übertragung von Energie und Daten über einen Luftspalt. Durch eine protokollunabhängige und latenzfreie Ethernet-Kommunikation eröffnet sie flexible Einsatzmöglichkeiten für alle Ethernet-Protokolle bis 100 MBit/s. So werden verschleißanfällige Steckverbindungen oder Schleifringe in industriellen Anwendungen einfach ersetzt und Ausfallkosten minimiert. Der erfolgreiche Datenaustausch ist durch einen rundum sichtbaren LED-Ring aus allen Lagen erkennbar. Die NearFi-Koppler sind auf diese Weise so einfach in Betrieb zu nehmen wie ein Stecker. In der Fabrik der Zukunft gibt es in beweglichen Anwendungen keine physischen Verbindungen mehr. Produktionsausfälle wegen verbogener oder verschlissener Kontakte gehören der Vergangenheit an. Roboter wechseln Werkzeuge schnell und effizient. Fahrerlose Transportsysteme erhalten ihre Fahraufträge kontaktlos.

I/O-Module für funktionale Sicherheit in hochautomatisierten Prozessen

Versionen mit PROFIsafe oder CIP Safety Protokoll verfügbar für sicherheitsrelevante und nicht sicherheitsrelevante Signale

Automatisierungstechnik, Sicherheit & Industrieversorgung

Belden hat die Erweiterung der LioN-Produktfamilie um neue LioN-Safety I/O-Module angekündigt. Die Module sind zur Unterstützung von Maßnahmen zur Förderung funktionaler Sicherheit in industriellen Prozessen konzipiert und optimieren die Übertragung von sicherheitsrelevanten und nicht sicherheitsrelevanten Daten über bestehende Netzwerke. Die Module unterstützen das PROFIsafe- oder CIP Safety -Protokoll. LioN-Safety bietet Herstellern ein kompaktes, robustes Produkt, das speziell für die Unterstützung der Datenübertragung in Echtzeit entwickelt wurde, die in hochautomatisierten Prozessen erforderlich ist. Die Sicherheitslösung von Belden ermöglicht den Austausch sicherheitsrelevanter Daten und Diagnoseinformationen über bestehende Netzwerkverbindungen und spart so wertvolle Zeit, Ressourcen und Platz.

Zertifiziert bis SIL 3, Cat 4

LioN-Safety I/O-Module bieten Benutzern einfache Integrationsmöglichkeiten, indem sich standardisierte Dateien mit Gerätebeschreibungen, die Sicherheitsdaten und Diagnosen in die Engineering-Tools der SPS übertragen lassen. Für die Gewährleistung der Sicherheit sind die PROFINET/PROFIsafe oder CIP Safety I/O-Module in Anwendungen mit Konformitätsklasse C und Netzlastklasse III freigegeben und vom TÜV-Rheinland zertifiziert bis SIL 3, Cat 4 und Leistungsniveau e (PLe).

Die mit einem platzsparenden, kompakten Metallgehäuse ausgestatteten LioN-Safety I/O-Module gewährleisten eine besondere Langlebigkeit und Zuverlässigkeit, auch in den anspruchsvollen Umgebungen der Automobil-, Konsumgüter-, Maschinenbau-, Metall- und Logistikbranche.

Hutschienen-Servodrive-Modul

Präzise Antriebssteuerung mit Absolutwertgeber-Option

Motoren & Antriebstechnik

Die leistungsstarken Servodrive-Module DC 064 und DC 104 mit Universalgeber verstärken die Motion-Linie der S-DIAS Reihe von SIGMATEK. Positionieraufgaben lassen sich so sehr präzise und schnell durchführen. Mit 10 A Dauer- bzw. 20 A Spitzenstrom bei 48 V erreicht die Doppelmodulvariante DC 104 eine Leistung von bis zu 480 W – und das auf nur 25 mm Breite und ohne zusätzliches Lüftermodul. Das Einscheiben-Modul DC 064 (12,5 mm) ist ideal für Anwendungen mit bis zu 6 A Dauer- und 12 A Spitzenstrom bei 48 V DC.

Einfache Bremsansteuerung

Zur exakten Positionsrückmeldung steht ein Universalgeberinterface bereit, das auch den Anschluss von Absolutwertgebern ermöglicht (SSI, EnDAT2.2, BiSS-C P2P, Sanyo Denki, Tamagawa, Inkrementalgeber mit/ohne Hallgeber). Der integrierte Motortemperatur-Sensoreingang sorgt dafür, dass der maximale Schwellwert nicht überschritten wird – andernfalls wird die Endstufe abgeschaltet. Ein +24 V DC-Ausgang erlaubt die einfache Ansteuerung einer Haltebremse. Darüber hinaus besteht die Möglichkeit, einen externen Bremswiderstand anzuschließen, was zusätzliche Flexibilität gewährleistet. Mit Hilfe der zweikanaligen Enable-Eingangsschnittstelle (+24 V/3,2 mA/0,5 ms) kann die Sicherheitsfunktion Safe Torque Off (STO) aktiviert werden, die SIL 3, Kat. 4, PL e nach EN 13849-1/2 erfüllt.

Effiziente Servomotoren dank IO-Link Wireless Erweiterungen

Siboni und CoreTigo haben ihre Zusammenarbeit bekanntgegeben, bei der die IO-Link Wireless Technologie von CoreTigo in den Servomotoren von Siboni kombiniert wird.

Automatisierungstechnik, Motoren & Antriebstechnik

Durch die Integration der IO-Link Wireless Technologie von CoreTigo hat Siboni die PL4-Serie von drahtlosen, elektronisch angetriebenen bürstenlosen Motoren mit Planetengetriebe geschaffen. Die kompakten Niederspannungmotoren sind hoch energieeffizient und bieten eine überlegene Steuerungspräzision, was sie perfekt Industrieanwendungen macht.

IO-Link Wireless Inside

Die Integration des TigoAir 2 Embedded System-on-Module von CoreTigo in die Servomotoren von Siboni stellt einen großen Fortschritt in intelligenten Bewegungssteuerungslösungen dar. Dadurch werden die für Industrieexperten entscheidenden Informationen bereitgestellt, die notwendig sind,

um optimierte Produktionslinien aufrechtzuerhalten.

Die Motorenlösung bieten zahlreiche Vorteile:

- Echtzeit-Wireless-Steuerung: Kabellose Steuerung des Servomotors, was die Flexibilität erhöht und die Komplexität von Installation und Wartung reduziert. Mit einer Latenz von 5 Millisekunden bietet sie die Leistung einer kabelgebundenen industrietauglichen Verbindung, jedoch ohne Kabel.

- Erweiterte Sensorfähigkeiten: Da schnell und kontinuierlich rotierende Motoren verschiedenen Einflüssen unterliegen, ist es entscheidend, ihre Leistung zu überwachen und während der Bearbeitung zahlreiche Variablen zu kontrollieren. Dies umfasst die Fähigkeit, Informationen von einer Vielzahl von Sensoren wie Temperatur, Vibrationen und Feuchtigkeit zu erfassen, zu übertragen und zu analysieren, um Optimierungen und prädiktive Wartung zu ermöglichen.

- Kabellose Konnektivität mit jedem Automatisierungssystem: Der Einsatz von IO-Link Wireless für die PL4-Servomotorenserie von Siboni eliminiert den Bedarf an komplexer Verkabelung. Zudem ermöglicht es eine nahtlose Integration mit verschiedenen industriellen Kommunikationsprotokollen wie PROFINET, EtherNet/IP, EtherCAT und OPC UA.

- Effizientes Datenmanagement: Vorverarbeitungsalgorithmen werden innerhalb des Motors implementiert, um die Datenlast zu begrenzen und nur wesentliche Daten an die SPS zu übermitteln. Dies verhindert eine Überlastung des Verkehrs auf der SPS und ermöglicht gleichzeitig den vollständigen Datenfluss vom IO-Link Wireless Master zu Cloud- und Unternehmensanwendungen, die alle Informationen aggregieren.

Die PL4-Serie wurde entwickelt, indem ein IO-Link Wireless System-on-Module direkt in den Servomotor auf Feldebene integriert wurde, wodurch er direkt mit dem IO-Link Wireless Master kommunizieren kann. Auf der Steuerungsebene kommuniziert der IO-Link Wireless Master sowohl mit der SPS (mit verschiedenen Industrial Ethernet-Protokolloptionen) als auch mit Unternehmensanwendungen über die TigoEngine Softwareanwendung.

Programmierbare Drehgeber der neuen Generation

Kübler hat die Erweiterung seines Produktportfolios um zwei hoch performante, programmierbare Drehgeber-Modelle angekündigt: die Sendix K58 und Sendix K80 Drehgeber. Anwendernutzen steht im Mittelpunkt der Neuentwicklung und der neuen Funktionalität der neue Generation Sendix Drehgeber. Durch erweiterte Flexibilität, gesteigerte Leistung und eine verbesserte Nachhaltigkeit werden die Anforderungen erfüllt, die an moderne Technologien gestellt werden.

Sensorik

Die Sendix Drehgeber sind seit vielen Jahren ein fester Bestandteil des Produktportfolios und überzeugen Kunden weltweit durch ihre Zuverlässigkeit und Präzision. Diese Drehgeber zeichnen sich durch höchste Qualitätsstandards und eine sorgfältige Auswahl der Materialien aus, wodurch sie sich in zahlreichen Branchen als robuste und präzise Sensorik etabliert haben. Besonders hervorzuheben ist die weiterentwickelte Safety-Lock-Technologie, die in der neuen Generation durch ein innovatives mechanisches Design weiter verbessert wurde. Auch die Verbindung von Flansch und Deckel sowie das EMV-Abschirmkonzept wurden optimiert, um den härtesten Einsatzbedingungen standzuhalten. Mit diesen Verbesserungen profitieren die Kunden weiterhin von einer hohen Zuverlässigkeit und einer sehr hohen Lebensdauer ihrer Maschinen. Das 58-mm-Gehäuse setzt neue Maßstäbe, indem es mit einer durchgehenden Hohlwelle von bis zu 25,4 mm kombiniert wird und Auflösungen von bis zu 36.000 Impulsen pro Umdrehung ermöglicht. In der 80 mm Baugröße ist sogar eine durchgehende Hohlwelle von bis zu 42 mm möglich. Die Verwendung modernster Sensor- und Elektronikkomponenten gewährleistet zudem eine hohe Nachhaltigkeit und stabile Lieferketten.

Dank eines robusten Druckgussgehäuses und der Schutzart bis IP67 sind die Sendix Drehgeber universell einsetzbar. Sie funktionieren zuverlässig in einem breiten Temperaturbereich von -40°C bis +85°C, und in speziellen Ausführungen sogar bis zu +110°C.

Uneingeschränkte Flexibilität beim Einbau

Kübler bietet sowohl für inkrementale als auch absolute Messungen Drehgeber-Lösungen, die präzise auf alle Motoren, Anlagen und Maschinen abgestimmt sind. In einem zweiten Schritt wird dabei die absolute Variante eingeführt. Besonders hervorzuheben ist, dass alle Ausführungen – ob inkremental, singleturn oder multiturn – in derselben Baugröße verfügbar sind. Das innovative Design des K58/K80 Drehgebers ermöglicht Konstrukteuren, maximale Einfachheit und Effizienz zu realisieren, ohne Kompromisse bei Anbauart, Bautiefe, Baugröße oder Bauraum einzugehen. Der Konstrukteur benötigt über alle neuen Varianten hinweg nur ein einheitliches Design-In-Konzept. Bei der Produktentwicklung hat Kübler einen besonderen Schwerpunkt auf langfristig gesicherte Lieferketten der Komponenten gelegt. Die vielfältigen programmierbaren Funktionen ermöglichen hohe Flexibilität und schnelle Reaktionszeiten. Ein weiterer technologischer Fortschritt zeigt sich in der neuen Sensorik, die den Einsatz robuster metallischer Codescheiben ermöglicht, auch bei sehr hohen Auflösungen.

Einfachheit auf allen Ebenen: von der Bestellung bis hin zur Lieferung

Kübler bietet erstmals ein maßgeschneidertes Programmiergerät an, mit dem die programmierbaren Varianten individuell, beispielsweise hinsichtlich der Impulszahl bis 36.000 ppr, Zählrichtung, Nullimpulslänge, Nullimpulsverknüpfung und der Nullimpulsposition, programmiert werden können. Besonderes Highlight: Die 24one-Lieferzusage von Kübler. Innerhalb von nur 24 Stunden wird der individuelle Wunsch-Drehgeber gefertigt und geliefert. Dieser kostenfreie Service gewährleistet nicht nur höchste Planungssicherheit, sondern auch eine maximale Systemverfügbarkeit.

Zukunftssicher und IIoT-ready

Der Sendix K58 und Sendix K80 Drehgeber zeichnen sich durch lange Lebensdauer aus, die einen erheblichen Mehrwert für Kunden bietet und auf Grund des Einsatzes der neuesten Technologie die Langzeitverfügbarkeit sichert. Darüber hinaus sind die neuen Drehgeber nicht nur langlebig, sondern auch für die Integration in IIoT-Umgebungen optimiert: Auf dem Typenschild der neuen Produkte befindet sich zukünftig ein QR-Code, welches dem digitalen Zwilling den Weg ebnet. Dies ermöglicht eine nahtlose Integration in moderne und digitale Netzwerke und erleichtert die Überwachung und Wartung der Maschinen. Kunden können dadurch jederzeit fehlerfrei auf die kompletten Daten des Produktes zugreifen, ihre Prozesse optimieren und die Effizienz steigern, gerade bei den vielseitigen Dokumentationsaufgaben. Somit wird nicht nur Zuverlässigkeit und Langlebigkeit garantiert, sondern auch die technologischen Voraussetzungen, um den Herausforderungen der digitalen Zukunft erfolgreich zu begegnen. Hier orientiert sich Kübler an den Standards des IDTA (Industrial Digital Twin Association).

Die neuen Sendix K58 und Sendix K80 Drehgeber setzen neue Maßstäbe in der Drehgeber-Technologie. Mit ihrem robusten Design, der hohen Präzision und der benutzerfreundlichen Handhabung sind sie die ideale Wahl für maximale Flexibilität. Optionen wie der Oberflächenschutz für

salznebelgetestete maritime Bereiche und die Zulassungen Ex2/22, UL und CE, erweitern die Einsatzmöglichkeiten zusätzlich.

Industrielle VGA-Infrarotkamera

Kamera mit Spotfinder für Messungen bis 900 °C

Bildverarbeitung, Sensorik

Mit der Infrarotkamera Xi 640 stellt Optris ein neues Mitglied seiner Compact Line vor. Sie ermöglicht eine sichere, kostengünstige und berührungslose Temperaturmessung in VGA-Auflösung für den Maschinenbau und die Zulieferindustrie. Mit dieser Produktreihe kombiniert Optris die Vorteile präziser Wärmebildkameras mit denen von Infrarot-Thermometern. Die kompakte Xi 640 VGA-Infrarotkamera ermöglicht eine umfassende und berührungslose Zustandsüberwachung von Maschinen und Anlagen in der Industrie. Mit einer hohen optischen Auflösung von 640 x 480 Pixeln und einer Bildwiederholrate von 32 Hz im Spektralbereich von 8 - 14 µm ermöglicht die VGA-Infrarotkamera die Überwachung schneller thermischer Prozesse bei Temperaturen zwischen -20 °C und 900 °C. Die Xi 640 ist mit einer „Auto spot finder“-Funktion ausgestattet, mit der auch die Temperatur von bewegten Objekten ohne Nachjustierung der Kamera gemessen werden kann.

Motorfokus für ein scharfes Bild

Wie die anderen fünf Modelle der Xi-Familie verfügt auch die Xi 640 über einen Motorfokus zur komfortablen Fernfokussierung. Die Bildverarbeitung erfolgt über die mitgelieferte, kostenlose Software PIX Connect mit Zeilenscan-Funktion. Die Konfiguration wichtiger Parameter erfolgt über eine USB 2.0-Schnittstelle. Optional ist ein USB-GigE-Konverter erhältlich. Die Xi 640 wird mit einem Prozess-Schnittstellenkabel und einem USB-Kabel geliefert. Standardmäßig kann die Wärmebildkamera bei Umgebungstemperaturen zwischen 0 °C und 50 °C eingesetzt werden. Als Zubehör für die Kamera bietet Optris ein breites Portfolio vom Freiblasvorsatz über den Montagewinkel bis hin zum Wasserkühlgehäuse, das Umgebungstemperaturen bis 250 °C ermöglicht.

Geeignet für den Maschinenbau und viele weitere Industrien

Die Xi 640 ist wie ihre Schwestermodelle der Compact Line prädestiniert für den Einsatz im Maschinenbau oder im OEM-Bereich durch ihre hohe Präzision, Robustheit und Flexibilität. Die kompakte Kamera ist für verschiedene Branchen der einfache und zuverlässige Einstieg in die VGA-Thermografie.

Frequenzumrichter im Booksize-Format

Für unterschiedlichste Anforderungen im Leistungsbereich von 0,25 bis 22 kW verfügbar

Motoren & Antriebstechnik

Ein Steuerungsstandard für viele Anwendungsbereiche - das war das Ziel von NORD bei der Entwicklung des NORDAC PRO SK 500P. Das Ergebnis ist ein Schaltschrankumrichter, dessen Ausstattung ein hohes Maß an Vielseitigkeit sowie eine intelligente Kommunikation mit den Anlagenkomponenten erlaubt. Damit bietet NORD Anwendern die Möglichkeit, die Anzahl der eingesetzten Umrichtervarianten zu reduzieren.

Vielseitig einsetzbar

Zu den Schlüsselelementen gehört wie bei allen Umrichtern der Baureihe NORDAC PRO die integrierte Multiprotokoll-Ethernet-Schnittstelle. Sie ermöglicht es, die Steuerkomponente ohne Nachrüstung in verschiedene Netzwerke einzubinden. Dazu gehören die Protokolle Profinet, EtherCAT, Ethernet/IP und Powerlink. Je nach Ausführung werden weitere Protokolle unterstützt. Über eine USB-Schnittstelle kann der Umrichter auch spannungslos parametriert werden.

Die integrierte SPS reagiert selbständig auf veränderte Abläufe in der Anlage. Sie ist damit in der Lage, die übergeordnete Steuerung zu entlasten. Die Positionierfunktion POSICON realisiert verschiedene Positionieraufgaben. Sie ist gleichermaßen in der Lage, eine relative oder absolute Positionierung mittels Inkremental- oder Absolutwertgeber anzusteuern. Durch Parametersatzumschaltung ist sogar eine sequentielle Positionierung von bis zu vier Achsen möglich.

Steuerung vom Hubwerk bis zur Pumpe

Anwender können mit dem NORDAC PRO SK 500P ein breites Spektrum branchentypischer Antriebsaufgaben realisieren. Der Schaltschrank-Umrichter verfügt über eine Vektorregelung mit 200 % Überlastreserve. Damit eignet er sich für die Ansteuerung von Getriebemotoren in Heavy-Duty-Anwendungen oder in Hubsystemen. Sein PI-Regler und die integrierte Tänzerregelung machen ihn zum geeigneten Frequenzumrichter für Pumpen und Wicklungssysteme. Dabei benötigt der Frequenzumrichter mit seinem Booksize-Format nur wenig Platz im Schaltschrank und erlaubt die direkte Aneinanderreihung ohne Abstand.

Schließlich lassen sich mit dem NORDAC PRO SK 500P alle Motortypen mit und ohne Geberrückführung regeln. Um die Vorteile in einem größeren Leistungsbereich verfügbar zu machen, arbeitet NORD derzeit an neuen Baugrößen für den Umrichter.

Robotereinsatz zur Prüfung von Radarsensoren

In moderne Autos werden heute mehr und mehr Radarsensoren verbaut. Diese immer komplexer werdenden Sensoren müssen in der Produktion getestet und kalibriert werden, um im Betrieb zuverlässige Ergebnisse zu liefern. Für diese Aufgaben entwickelt und produziert die Firma NOFFZ Technologies GmbH Test- und Automatisierungssysteme.

Automatisierungstechnik

Sensoren auf Basis von Radar oder anderen Technologien kommt in modernen KFZ eine wichtige Rolle zu. Denn sie unterstützen den Fahrer zum teil- bzw. autonomen Fahren mit Assistenzsystemen. Moderne Radarsensoren sind komplette Systeme aus teilweise Dutzenden Radarantennen und einer integrierten Signalverarbeitung. Aufgrund dieser Komplexität müssen sie im Rahmen der Qualitätssicherung getestet und kalibriert werden. Die mittelständische NOFFZ Technologies GmbH hat für diese Aufgabe die Universelle Tester Plattform (UTP) entwickelt, die das Unternehmen weltweit vertreibt. Besonders herausfordernd ist die exakte Positionierung und Bewegung der Radarsensoren im der Testkammer. In den ersten Versionen wurden die Prüflinge in zwei Richtungen gekippt, um so eine horizontale und vertikale Position eines zu detektierenden Objekts zu simulieren. Diese getrennte Verstellung von Azimut und Elevation genügt aber nicht mehr den gestiegenen Anforderungen an moderne Radarsensoren. Der Prüfling muss sich also gleichzeitig um beide Achsen bewegen können, um so zu simulieren, dass das gesamte Blickfeld abgedeckt wird.

Industrieroboter als Messmittel

Bei NOFFZ entschied man sich dafür, die Bewegung des Prüflings mit einem Industrieroboter aus der MELFA-FR-Serie von Mitsubishi Electric zu realisieren. Die Aufgabe, den Prüfling wie gewünscht innerhalb des Systems zu bewegen, stellt hohe Anforderungen an den verwendeten Roboter. Besonders wichtig waren die absolute Genauigkeit sowie die Wiederholgenauigkeit. In den Systemen wird der Roboter quasi als Messmittel verwendet. Der rechnerische Mittelpunkt des Sensors (Center of Rotation) muss bei der Kalibrierfahrt des Prüflings im Testsystem stets im Mittelpunkt der Rotationsbewegungen liegen. Zudem müssen Roboterbewegung und Kalibrierprogramm exakt synchronisiert werden, weswegen NOFFZ eine Echtzeitsteuerung verwendet, um den Roboter direkt anzusteuern. Aus den geforderten Bewegungen des Radarsensors in der Messkammer berechnet ein Embedded-System dabei die Bahnbewegungen für den Roboter.

Universelles System

Die Kalibrierung des Radarsensors wird direkt während des Tests durchgeführt. Dabei werden die Kalibrierungs-Parameter in das Sensormodul geschrieben, in dem bei den komplexeren Radarsensoren ein DSP verbaut ist. Anschließend wird der Sensor in der Regel nochmals getestet. Der gesamte Vorgang dauert zwischen wenigen Sekunden und gut einer Minute. Die Software des UTP ist so aufgebaut, dass die Messaufgabe nur durch Parametrieren erstellt werden kann. Der Kunde muss nach der Inbetriebnahme des Systems daher nicht mehr programmieren.

M8 12-pol Rundsteckverbinder

Schnittstellenminiaturisierung mit hoher Kontaktdichte

Elektronik & Elektrik

binder hat einen M8 12-pol Rundsteckverbinder für Anwendungen in der industriellen Sensorik, Mess-, Steuerungs- und Regeltechnik sowie in der Kameratechnik und Robotik auf den Markt gebracht. Die Anforderungen der Industrie an kompakte Steckverbinder werden von mehreren Faktoren getrieben: Platzersparnis, höhere Packungsdichte, Flexibilität, Modularität, Kosteneffizienz, verbesserte Leistung und Zuverlässigkeit sowie Benutzerfreundlichkeit und Ergonomie.

Hoher Schutz für industrielle Anwendungen

Trotz der hohen Anzahl an Kontakten bleibt der M8 12-pol Rundsteckverbinder kompakt, was ihn ideal für Anwendungen mit begrenztem Platzangebot macht. Die hohe Kontaktdichte ermöglicht vielseitige Einsatzmöglichkeiten in verschiedensten industriellen Anwendungen. Mit Schutzart IP67 ist er bestens für raue Industrieumgebungen geeignet. Die Unterstützung von C-Kodierungen und die Anpassungsfähigkeit an zukünftige Standards und Anforderungen machen ihn zu einer zukunftssicheren Lösung.

Die Entwicklung des M8 12-pol Rundsteckverbinders wurde durch spezifische Kundenanforderungen initiiert. Ein bedeutender Kunde forderte eine neue Generation von Längenmesssystemen, die mehr als acht Signale übertragen kann, ohne dabei die kompakte Baugröße des M8 Rundsteckverbinders zu vergrößern. Eine der größten Aufgaben bestand darin, 12 Pins auf dem kompakten M8-Steckgesicht unterzubringen. Dies wurde durch eine symmetrische Anordnung der Kontakte und die Einführung von fünf kleinen Kodierstegen realisiert. Diese Lösung ermöglicht eine sichere Polarisierung und schützt die empfindlichen Kontakte vor Beschädigung.

Software für die Erstellung von KI-Modellen

Automatisierte Erstellung von Modellen vereinfacht das KI-Training

Automatisierungstechnik

Der TwinCAT Machine Learning Creator von Beckhoff richtet sich an Automatisierungs- und Prozessexperten. Er ergänzt den Workflow in TwinCAT 3 um die automatisierte Erstellung von KI-Modellen. Damit können Anwender den gesamten Prozess von der Datenaufnahme bis zum trainierten Modell selbst übernehmen - ohne eigenes KI-Expertenwissen. Das fertige Modell ist hinsichtlich Latenz und Genauigkeit optimal an die Echtzeitanforderungen der Steuerungsumgebung angepasst.

Nutzung von Standardformaten

Ein ideales Einsatzgebiet für den TwinCAT Machine Learning Creator (TE3850) ist beispielsweise die KI-gestützte Bildverarbeitung in der Qualitätssicherung. Diese und alle weiteren Anwendungen profitieren davon, dass sich KI-Modelle für die Automatisierung einfach und standardisiert über die No-Code-Entwicklungsplattform erstellen lassen. Dabei werden offene Standards, Schnittstellen und Best Practices genutzt und die trainierten Modelle im offenen Standardformat ONNX bereitgestellt. Diese latenzoptimierten KI-Modelle für Steuerungsanwendungen werden für die Ausführung auf Beckhoff IPCs und mit TwinCAT-Produkten angepasst, können aber als ONNX-Modelle auch außerhalb der Beckhoff-Produktwelt eingesetzt werden.

Durch die vollautomatische Erstellung von KI-Modellen mit TwinCAT Machine Learning Creator erschließt sich das Potenzial der Künstlichen Intelligenz nun für alle, also auch für kleinere Unternehmen - mit allen Vorteilen für die eigene Wettbewerbsfähigkeit oder im Umgang mit dem zunehmenden Fachkräftemangel. Auch für den KI-Experten ergibt sich eine deutliche Arbeitserleichterung und Fehlerminimierung. Hinzu kommt eine beschleunigte Projektentwicklung, zumal das Entwicklungswerkzeug auch umfangreiche Methoden zur Verfügung stellt, um das Verhalten der erstellten Modelle transparent darzustellen und Modelle miteinander zu vergleichen. Eine automatisierte Reportgenerierung unterstützt Auditierungsprozesse für die KI-Modellerstellung. Ein weiterer wichtiger Aspekt: Die notwendigen anwendungsspezifischen Daten verbleiben im Unternehmen und sind somit geschützt.

KI-basierte Bildverarbeitung für 3D-Anwendungen

Benutzerdefinierte Applikationserstellung innerhalb kurzer Zeit erstellbar

Automatisierungstechnik, Bildverarbeitung

Die Bildverarbeitungsplattform SICK Nova unterstützt als hardwarespezifische SensorApp jetzt auch die 3D-Kameras der Produktfamilie Ruler3000. Damit erreichen die Kameras höhere Geschwindigkeiten, größere Messgenauigkeiten und einen breiteren Anwendungsbereich. Dank der Kombination der Nova Software mit der Sensor Integration Machine SIM2x00 und den Ruler3000-Kameras kann die bewährte Weboberfläche von SICK Nova nun auch für High-Speed-3D-Anwendungen genutzt werden. Mit Hilfe von KI können in dieser anwenderfreundlichen Umgebung auch Unternehmen ohne eigene Programmiererfahrung komplexe Applikationen kurzfristig konfigurieren und verwalten.

Konfigurierbare 2D- und 3D-Lösungen für Einsteiger und Experten

SICK Nova ist für eine Vielzahl von Branchen eine praxisnahe Bildverarbeitungsplattform für konfigurierbare Lösungen der industriellen Bildverarbeitung und Qualitätskontrolle. Die größte Besonderheit der Software ist die Kombination von KI mit einer einfachen Bedienoberfläche. Deshalb können auch Anwender mit wenig Bildverarbeitungserfahrung schnell individuelle Lösungen für die spezifischen Anforderungen ihrer Unternehmen entwickeln.

Die Ruler3000 ist mit dem hochempfindlichen CMOS-Sensor von SICK und der innovativen Rapid-On-Chip-Calculation-Technologie (ROCC) ausgestattet. Als integrierte Streaming-Kamera bietet sie zuverlässige Scans bei hohen Produktionsgeschwindigkeiten. Verarbeitet werden bis zu 15,4 Gbit/s, so dass bis zu 7000 Full-Frame-3D-Profile pro Sekunde generiert werden können. Auf diese Weise lassen sich unabhängig von Farbe und Kontrast die tatsächlichen 3D-Formen von Objekten erfassen. Außerdem werden simultan Graustufen- und Streulichtmessungen vorgenommen, um die Präzision der Erfassungs- und Messergebnisse weiter zu verbessern. Dank der hohen Lichtempfindlichkeit sind präzise Prüfungen auch bei geringer Helligkeit und reflektierenden Materialien möglich. Der hohe Dynamikbereich (HDR) ermöglicht dabei das korrekte Erfassen von Komponenten mit sehr unterschiedlichen Lichtremissionen. Ein typisches Beispiel sind Reifen und glänzende Metallteile.

Schnittstelle: Sensor Integration Machine

Die SIM2x00 Sensor Integration Machine ist für hohe Bildfrequenzen und hochauflösende industrielle Bildverarbeitung optimiert. Sie verbindet SICK Nova Software mit einer breiten Palette von 2D- und 3D-Streaming-Kameras. Dank ihrer speziellen Auslegung kann sie alle relevanten Daten schnell und effizient verarbeiten.

Dank der Qualität und Flexibilität von SICK Nova für Ruler3000 ist das System für unterschiedlichste Anwendungsbereiche geeignet. Dazu gehören Applikationen wie die Qualitätskontrolle von Back- und Süßwaren, bei denen trotz fehlender Farbkontraste Merkmale wie Form und Abmessungen mit hohem Tempo geprüft werden müssen, um hohe Qualität zu gewährleisten. Ebenso gut eignet sich das System für deutlich kleinere Objekte und höhere Präzisionsanforderungen. Typische Beispiele sind Prüfungen der Positionen von Metallkontakten bei Halbleiterchips und Qualitätskontrollen bei Lötverbindungen. Mit hochpräzisen 3D-Kontrollen lassen sich in vielen Branchen Qualitätsniveaus erhöhen und Prozesse beschleunigen.

Damit das Bier sicher läuft: Gleitlager für eine wartungsfreie Abfüllanlage

Die renommierte belgische Brauerei Chimay, bekannt für ihr traditionelles Trappistenbier, setzt in ihrer Abfüllanlage auf die wartungsfreie Lagertechnik von igus. Mit dem Tausch von rostigen und festgeklebten Kugellagern mit schmierfreien igubal H3-Lagereinsätzen von igus konnte die Brauerei ihre Effizienz steigern und Wartungsarbeiten reduzieren.

Motoren & Antriebstechnik

Die Brauerei Chimay ist eine von zwölf Brauereien weltweit, die Trappistenbier herstellt. Das Besondere: Der Großteil ihrer Gewinne ist für soziale Projekte bestimmt, Details liefert die Webseite https://chimay. com/en/chimay-a-very-special-beer/. Chimay, das in der Abtei Notre-Dame de Scourmont in der belgischen Provinz Hennegau gebraut wird, produzierte im Jahr 2018 rund 185.000 Hektoliter Bier. Die hohen Produktionsanforderungen stellten die Abfüllanlagen vor besondere Herausforderungen, insbesondere durch häufige Ausfälle und das Festkleben herkömmlicher metallischer Kugellager an den Wellen. Der Austausch eines defekten Kugellagers dauerte bis zu 1,5 Tage, was leider zu Produktionsausfällen führte. Im Rahmen eines Projekts zur Optimierung der Abfüllanlagen wandte sich Chimay an igus, um eine dauerhafte Lösung für diese Problematik zu finden. Nach ausführlichen Testreihen und Optimierungen erwies sich das igubal H3-Lager als optimale Wahl. Seit der Umstellung im September 2022 zeigt das Lager nur einen sehr geringen Verschleiß.

Schmierfrei, sicher und leicht zu reinigen

Die igubal H3-Lager bieten zahlreiche Vorteile, die den Produktionsprozess der Brauerei erheblich verbessern. Sie bestehen aus tribologisch optimierten Hochleistungskunststoffen. Das macht sie schmier- und wartungsfrei sowie frei von Korrosion. Gerade bei höheren Drehzahlen von bis zu 200 U/min kommt der Lagerwerkstoff nicht an seine Grenzen. Die igubal Lagereinsätze sind wesentlich einfacher zu installieren und auszutauschen als metallische Kugellager, wodurch sich die Wartungszeiten drastisch reduzieren lassen. Zudem treten keine verschleißbedingten Wellenschäden mehr auf, was die Lebensdauer der gesamten Anlage verlängert.

Ein weiterer Vorteil ist die hohe Widerstandsfähigkeit der igubal H3-Lagereinsätze gegen Chemikalien. Trotz regelmäßiger Reinigungsprozesse zeigen sie keine Anzeichen von Schäden auf. Durch diese Eigenschaften erreicht die Anlage eine beeindruckende Geschwindigkeit von 55.000 Flaschen pro Stunde. Nach einer erfolgreichen Testphase an drei verschiedenen Produktionsförderern hat Chimay bereits 150 weitere Lagereinsätze bestellt, um die restlichen Kugellager zu ersetzen. „Mit den igubal H3-Lagern, die unter hohen hygienischen Bedingungen sehr leistungsfähig sind, konnten wir das wichtigste Problem an unseren Förderanlagen lösen und die Lebensdauer unserer Anlagen erheblich verlängern“, sagt Vivien De Schryver, Wartungstechnikerin bei Chimay.

Magnetische Encoder und Magnetringe für energieeffiziente Motoren

Mit einer anwendungsspezifischen Auswahl verschiedener Magnetmaterialien

Motoren & Antriebstechnik, Sensorik

Bei energieeffizienten Motoren ist die präzise Messung der Drehbewegung von großer Bedeutung. BOGEN Magnetics bietet wirtschaftliche magnetische Polräder an, die auf große Durchmesser zugeschnitten sind und sich damit ideal für Branchen eignen, die hohe Präzision in einer Vielzahl von Umgebungen benötigen. Diese Drehgeber können sehr einfach mit entsprechenden BOGEN Sensoren (z.B. IKS9, IKS11, IKS15, etc.) kombiniert werden, welche für ihr kompaktes Design und präzise inkrementale Messungen bekannt sind.

Polteilung bis 0,5 mm

Die magnetischen Polräder von BOGEN sind in verschiedenen Konfigurationen erhältlich, mit Polteilungen von bis zu 0,5 mm, sowie auch mit einem Referenzpunkt oder Index als Nullpunkt erhältlich. Diese rotativen Maßstäbe sind für Außendurchmesser von 3 mm bis zu 2,1 m verfügbar und sind bestens für eine Vielzahl von industriellen Anwendungen geeignet.

BOGEN-Magnetringe werden aus einer Reihe von Materialien hergestellt, darunter in Elastomer-gebundenes Ferrit (Gummi), welches nur in Verbindung mit einer Nabe erhältlich ist, gesintertes Hartferrit sowie Plastoferrit (beide Varianten sowohl mit als auch ohne Nabe erhältlich) als auch vulkanisierte Ringe, um Langlebigkeit und hohe Leistung unter anspruchsvollen Bedingungen zu gewährleisten.

Die magnetischen Encoder und Magnetringe von BOGEN bieten eine robuste und wirtschaftliche Lösung für Branchen, die die Effizienz und Genauigkeit ihrer motorgetriebenen Systeme verbessern wollen.

TIMGlobal Media BV

Ruhrallee 185 - 45136 Essen - Deutschland

o.erenberk@tim-europe.com - www.ien-dach.de

- Redakteur:Kay Petermann k.petermann@tim-europe.com

- Associate Publisher:Marco Marangoni m.marangoni@tim-europe.com

- Marketingleiter:Marco Prinari m.prinari@tim-europe.com

- Web/Newsletter:Marco Prinari m.prinari@tim-europe.com

- Geschäftsführer:Orhan Erenberk o.erenberk@tim-europe.com

Verlagsrepräsentanten

Tel: +32-(0)11-224397

Fax: +32-(0)11-224397

Tel: +41 41 850 44 24

Tel: +44 (0)79 70 61 29 95

Tel: +49-(0)9771-1779007

Tel: +33 1 842 00 300

Italy, Slovenia

Tel: +39-02-7030 0088

Tel: +90 (0) 212 366 02 76

Tel: +1 616 682 4790

Fax: +1 616 682 4791

Incom Co. Ltd

Tel: +81-(0)3-3260-7871

Fax: +81-(0)3-3260-7833

Tel: +39(0)2-7030631