Direktzugriff

Inhaltsverzeichnis2 Nachrichten aus der Industrie I: MOTEK | Deutsche Messe3 Nachrichten aus der Industrie II: Open Source Business Alliance | Getriebebau NORD4 Nachrichten aus der Industrie III: Fraunhofer IPMS | Harting5 Es kann keine Smart-Factory ohne OT-Security geben6 Automatisierungstechnik I: Red Lion | Pepperl+Fuchs7 Automatisierungstechnik II: Schmersal | Basler8 Automatisierungstechnik III: Contrinex | Teledyne Gas and Flame Detection9 Mehrere MES im Einsatz? So funktioniert's!10 Sensorik & Messtechnik I: Optris | Bürkert11 Sensorik & Messtechnik II: GTM | MSR | Flir12 Sensorik & Messtechnik III: Bronkhorst | EBE13 Verbindungstechnik – wo geht die Reise hin?14 Elektrik & Elektronik I: Schurter | TKD Kabel15 Elektrik & Elektronik II: Fischer Elektronik | Yamaichi16 Innovative Bewegungslösungen unterstützen die neuesten Trends in der Robotik17 Motoren & Antriebstechnik I: Leantechnik | Nexen | Thomson Industries18 Technik trifft Innovation: Antriebe für zukunftsfähige Assistenzsysteme19 Firmenindex20 Kontakte21Firmen in dieser Ausgabe

Dr. Fritz Faulhaber GmbH & Co. KG19 Fischer Elektronik GmbH16 Optris GmbH & Co. KG11 SCHURTER AG15 Teledyne FLIR12 YAMAICHI ELECTRONICS Deutschland GmbH16Basler AG8 Bronkhorst High-Tech B.V.13 Bürkert Fluid Control Systems11 CTX Thermal Solutions GmbH9 Dr. Fritz Faulhaber GmbH & Co. KG19 EBE Elektro-Bau-Elemente GmbH13 Fischer Elektronik GmbH16 GTM Testing And Metrology GmbH12 K.A. Schmersal GmbH & Co. KG8 LEANTECHNIK AG18 MPDV Mikrolab GmbH10 MSR Electronics GmbH12 Nexen Europe Group N.V.18 Optris GmbH & Co. KG11

#2 Inhaltsverzeichnis

#3 Nachrichten aus der Industrie I: MOTEK | Deutsche Messe

#4 Nachrichten aus der Industrie II: Open Source Business Alliance | Getriebebau NORD

#5 Nachrichten aus der Industrie III: Fraunhofer IPMS | Harting

#6 Es kann keine Smart-Factory ohne OT-Security geben

#7 Automatisierungstechnik I: Red Lion | Pepperl+Fuchs

#8 Automatisierungstechnik II: Schmersal | Basler

#9 Automatisierungstechnik III: Contrinex | Teledyne Gas and Flame Detection

#10 Mehrere MES im Einsatz? So funktioniert's!

#11 Sensorik & Messtechnik I: Optris | Bürkert

#12 Sensorik & Messtechnik II: GTM | MSR | Flir

#13 Sensorik & Messtechnik III: Bronkhorst | EBE

#14 Verbindungstechnik – wo geht die Reise hin?

#15 Elektrik & Elektronik I: Schurter | TKD Kabel

#16 Elektrik & Elektronik II: Fischer Elektronik | Yamaichi

#17 Innovative Bewegungslösungen unterstützen die neuesten Trends in der Robotik

#18 Motoren & Antriebstechnik I: Leantechnik | Nexen | Thomson Industries

#19 Technik trifft Innovation: Antriebe für zukunftsfähige Assistenzsysteme

#20 Firmenindex

#21 Kontakte

Deutsche Messe schreibt ROBOTICS AWARD aus

Anlässlich der HANNOVER MESSE 2025, vom 31. März bis 04. April, schreibt die Deutsche Messe nach einer Pause wieder den ROBOTICS AWARD aus. Prämiert werden robotergestützte Automatisierungs- und Logistiklösungen.

Mit dem ROBOTICS AWARD setzt die Deutsche Messe AG die alljährliche Ausschreibung des renommierten Anwenderpreises fort. Eine hochkarätig besetzte Jury wird unter den Einreichungen drei Lösungen für den ROBOTICS AWARD nominieren. Bewertet werden sowohl der technische Innovationsgrad der Lösungen als auch die Marktreife sowie die ökonomische Umsetzung. Bewerben können sich Unternehmen und Institutionen aus dem In- und Ausland, unabhängig davon, ob sie Aussteller auf der HANNOVER MESSE 2025 sind.

Die Preisverleihung erfolgt am 19. Februar 2025 im Rahmen der HANNOVER MESSE Press Preview auf dem Messegelände in Hannover. Vor mehr als 100 Journalist*innen aus aller Welt werden die drei nominierten Lösungen präsentiert, im Anschluss wird der oder die Gewinner*in des ROBOTICS AWARDS bekannt gegeben. Der Gewinn ist ein umfassendes und hochwertiges Preispaket, unter anderem bestehend aus einer Ausstellungsfläche im Application Park der HANNOVER MESSE, einem Vortragsslot im Robotics Forum sowie einem Interview im Robotics Podcast.

Interessierte Firmen können sich bis zum 11. November 2024 bewerben.

Messeduo Motek/Bondexpo 2024 präsentiert Spitzentechnologie für die Lösung der Herausforderungen der Automatisierung

Die 42. Motek, Internationale Fachmesse für Produktions- und Montageautomatisierung, zeigt gemeinsam mit der 17. Bondexpo, Internationale Fachmesse für Klebtechnologie, vom 8. bis 11.

Produzierende Unternehmen stehen vor großen Herausforderungen - Effizienz, Wirtschaftlichkeit und Ressourcenschonung gehören ebenso dazu wie die Bewältigung des Fachkräftemangels. Auf der bewährten Branchenplattform Motek/Bondexpo vom 8. bis 11. Oktober 2024 in Stuttgart tauschen sich Anbieter und Anwender in gewohnt themenfokussierter und praxisorientierter Arbeitsatmosphäre über weitere Verbesserungen der Fertigungsprozesse aus.

Zuführtechnik: digitalisiert und vernetzt

Themen sind vernetzte, intelligente Fertigungskomponenten und -systeme, Montageassistenzsysteme und Arbeitsplatzsysteme, Lösungen zur einfachen Implementierung und Inbetriebnahme sowie Objekterkennung und Bildverarbeitung für die Inline-Teileerkennung. Traditionell nimmt auch die Zuführtechnik einen wichtigen Platz ein. Das Zuführen, Ausrichten und Vereinzeln von Teilen sind entscheidende Schritte im automatisierten Montageprozess.

Rahmenprogramm als ideale Ergänzung zum Messebesuch

Ein hochkarätiges Rahmenprogramm, das den Messebesuch mit vertiefenden Informationen bereichert und eine weitere Möglichkeit zum persönlichen fachlichen Austausch fördert, gehört wie gewohnt zum Messekonzept. Bereits ein traditioneller Programmpunkt ist das Fachforum Safety + Security in Automation von Pilz, das am ersten Messetag, dem 8. Oktober 2024, stattfindet. Das Fachforum ist Treffpunkt für Experten aus Verbänden, Wissenschaft und Industrie, die mehr über die Trendthemen sichere Automation und Maschinensicherheit erfahren möchten. Im Mittelpunkt stehen unter anderem praxisorientierte Vorträge zu den Themen Safety und Security im Maschinenbau, sichere Produktion, die neue Maschinenverordnung sowie Nachhaltigkeit in Unternehmen. Interessierte können alle Vorträge individuell und spontan ohne Voranmeldung besuchen.

„Ein hochinteressantes Rahmenprogramm für dieses Jahr nimmt derzeit Gestalt an“, informiert Rainer Bachert, langjähriger Projektleiter der Motek/Bondexpo beim Messeveranstalter P. E. Schall. „Auch 2024 erleben Fachbesucher wieder ein klares Messekonzept mit verlässlicher Themenstruktur, sodass der Messebesuch effizient und gewinnbringend für alle Beteiligten gelingt. Die zu bewältigenden Herausforderungen der Fertigungsbranche erfordert den persönlichen und praxisbezogenen Fachaustausch und eine breite Informationspalette. Anbieter und Anwender freuen sich darauf, die Motek/Bondexpo 2024 als traditionelle Kommunikations- und Technologieplattform für ihr Business in der Produktionsautomatisierung zu nutzen.“

Zusammenarbeit für die Förderung offener Standards in Wirtschaft und Industrie

Open Logistics Foundation und Open Source Business Alliance vereinbaren Kooperation

Die Open Source Business Alliance und die Open Logistics Foundation haben ein Memorandum of Understanding unterzeichnet, um die Zusammenarbeit zu intensivieren. Die Kooperation soll den Einsatz von Open Source in den Bereichen Wirtschaft und Industrie fördern. Auf Seiten der Open Source Business Alliance wird eine neu gegründete Task Force „Wirtschaft und Industrie“ die Zusammenarbeit für digitale Souveränität und offene Standards mit der Open Logistics Foundation vorantreiben.

Die Open Source Business Alliance (OSBA) vertritt über 200 Mitgliedsunternehmen der Open-Source-Wirtschaft. Bisher lag der Arbeitsschwerpunkt der Open Source Business Alliance stark auf der Zusammenarbeit mit Verwaltung und politischen Entscheidungsträgern, um die digitale Souveränität von Verwaltung und Wirtschaft unter anderem durch den Einsatz von Open Source Software zu fördern. Zunehmend erweitert sich der Fokus der Organisation auch auf die direkte Zusammenarbeit mit Wirtschaft und Industrie. Hierfür gibt es eine eigens gegründete Task Force. Insbesondere sie wird zukünftig im regelmäßigen Austausch mit der Open Logistics Foundation stehen.

Als unabhängige und neutrale Organisation widmet sich die Open Logistics Foundation der Entwicklung von offen verfügbaren Open-Source-Lösungen auf Commodity-Ebene. Die Non-Profit-Organisation und ihre Mitglieder setzen sich in Zusammenarbeit daran, nicht wettbewerbsdifferenzierende Open-Source-Projekte für die Logistik auf den Weg zu bringen.

Sichtbarkeit von Open Source in Wirtschaft und Industrie vorantreiben

Gemeinsames Ziel der beiden Organisationen ist es, den Austausch zu digitaler Souveränität und Open Source zu fördern - gerne im intensiven Austausch auch mit anderen Wirtschafts- und Industrieverbänden. „Themen wie der Cyber Resilience Act, Einkauf von Open Source und die steuerliche Bewertung von Open Source und Unternehmensbeiträgen haben auch immer eine Relevanz für und Auswirkung auf unsere Aktivitäten und die unserer Mitglieder. Durch eine Zusammenarbeit können wir von der Expertise, Vernetzung und der politischen Arbeit der Open Source Business Alliance profitieren“, erklärt Andreas Nettsträter, CEO der Open Logistics Foundation. „Außerdem ermöglicht uns die Kooperation, zu verstehen, auf welche Beweggründe sich Industrieunternehmen für den Einsatz von Open Source berufen und welche Vorbehalte sie eventuell haben. Hier bietet uns die Open Source Business Alliance wichtige Einblicke.”

„Gemeinsam mit der Open Logistics Foundation können wir den verstärkten Einsatz von Open Source in Wirtschaft und Industrie vorantreiben und Erfolge von Open Source in diesen Bereichen sichtbar machen. Wir sehen hier deutliche Synergiepotenziale und eine Win-Win-Situation für das Thema Open Source“, betont Lothar Becker, Vorstandsmitglied der Open Source Business Alliance.

NORD eröffnet vierten Produktionsstandort in den USA

Ende Mai hat NORD DRIVESYSTEMS sein neues Werk in McKinney, Texas feierlich eröffnet. Mit ihm bietet NORD künftig in der südlichen Region der USA Pre-Sales, Lager-, Montage- und Aftermarket-Leistungen an.

Der Standort McKinney liegt nordöstlich von Dallas. Auf 7.900 Quadratmetern sind hier Kapazitäten für Montage, Service und Customer Experience angesiedelt. Nach Waunakee in Wisconsin, Charlotte in North Carolina und Corona in Kalifornien ist es der vierte US-Standort des Komplettanbieters für Antriebstechnik.

Gleich nach Abschluss der ersten Bauphase im Juni 2023 startete das Werk bereits mit der Fertigung unlackierter Getriebeeinheiten. In der zweiten Bauphase kamen vor allem noch weitere Montagebereiche hinzu, so dass das Werk über insgesamt zehn Montagezellen verfügt. Mit Abschluss des letzten Bauabschnitts erhielt der Standort eine Lackieranlage, mit der nun Getriebeeinheiten mit unterschiedlichen Oberflächenbehandlungen versehen werden können. Künftig soll sie bis zu 200 Einheiten je Schicht fertigstellen.

Zur feierlichen Eröffnung des Werks waren neben den NORD-Geschäftsführern Ullrich Küchenmeister und Gernot Zarp aus der Zentrale in Bargteheide auch zahlreiche Vertreter von Branchenverbänden, Kunden, Lieferanten und Politik anwesend. Darunter war auch Seith Self, Mitglied des Repräsentantenhauses. In einem anschließenden Open House lernten die Gäste das neue Werk aus erster Nähe kennen und erfuhren, wie NORD bedarfsgerechte Antriebslösungen sowie kundennahen Service bietet. „Das neue Werk in McKinney wird uns helfen, unser Kundenversprechen einzuhalten und weiterhin sehr kurze Lieferzeiten anzubieten“, sagte Torsten Schultz, Präsident von NORD USA. „Die Stadt hat uns mit offenen Armen empfangen und wir freuen uns darauf, mit der Gemeinde eine starke Beziehung aufzubauen.“

Texas ist ein aktueller Investitions-Hot-Spot

Der neue Standort in Texas rundet nicht nur die NORD-Präsenz in den USA ab, die sich nun auf alle vier Himmelsrichtungen erstreckt. Texas gilt als eine der aktuellen Boomregionen der USA. Mit einem Bruttoinlandsprodukt von rund 2,6 Billionen US-Dollar (2023, Statista) gehört der Bundesstaat zu den Top 10 Volkswirtschaften weltweit. Gefördert durch eine investitionsfreundliche Politik siedeln sich hier derzeit zahlreiche Unternehmen der Traditions- und Zukunftsbranchen aus In- und Ausland an. Für NORD also ein idealer Standort, um nah an seinen Kunden zu sein. Vor allem Kunden aus Branchen wie Logistik, Nahrungsmittel, Elektronik oder Maschinenbau wird NORD mit seinen Motoren, Getrieben und Frequenzumrichtern von hier aus versorgen.

Neue Möglichkeiten für den mehrdimensionalen Hardware-Schutz

Am Fraunhofer-Institut für Photonische Mikrosysteme IPMS haben Forschende eine Lösung entwickelt, die es ermöglicht, die Funktion von Sicherheitselementen zum Schutz digitaler Kommunikationsprozesse nach der Herstellung zu konfigurieren und diese so zuverlässig und kostengünstig mehrdimensional zu schützen.

Von Zahlungstransfers bis zu digitalen Stromzählern – für diese komfortablen, elektronisch auslesbaren Vorgänge ist entscheidend, dass die dahinterstehenden Produkte nicht manipuliert werden können. Hierfür sorgen verschlüsselte Identifikationen oder Betriebsprotokolle in den elektronischen Schaltkreisen. Zunehmend stellt sich jedoch die Herausforderung, dass diese Sicherheitselemente umgangen werden können. Konventionelle Lösungen wie Hardware-Security-Module (HSM) oder Datenbanken gewährleisten nur eine relative Sicherheit – und sind zudem kostenintensiv. Dr. Maximilian Lederer vom Fraunhofer IPMS und seinem Team ist es gelungen, einen in mehrerlei Hinsicht vielversprechenden Lösungsweg aufzuzeigen.

Mit Kristallisation mehrdimensional verschleiern

Das Projekt der Fraunhofer IPMS-Fachleute basiert auf einem Effekt, den die Expertinnen und Experten erstmals 2020 beobachteten: Sie entdeckten, dass Hafniumoxid unter Anlegung eines elektrischen Wechselfeldes kristallisieren kann. Der Stoff wird dadurch ferroelektrisch, das heißt, er kann eine spontane elektrische Polarisation erzeugen und wie ein Lichtschalter zwischen Speicherzuständen hin- und herschalten.

Auf Basis dieser Entdeckung gestalten die Fraunhofer-Fachleute Bauelemente, die über diese durch ein elektrisches Feld induzierte Kristallisation (FINK) ihr ferroelektrisches Verhalten gezielt ändern können. Da die ferroelektrische Polarisation nicht extern auszulesen ist, ermöglicht das Verfahren eine besondere Sicherung: "Wir schaffen ein System zur mehrdimensionalen Verschlüsselung von Hardware, indem wir in unsere FINK-Bauelemente drei Eigenschaften einspeichern: den Grad der Kristallisation, die Höhe der Polarisation, das heißt, die vorliegende ferroelektrische Phase und zu welchem Anteil man sie einprogrammiert, und in dritter Instanz das Vorzeichen dieser Phase. Das lässt sich auch in verschiedenen Größen abbilden, der Permittivität und der Ladung", erläutert Projektleiter Lederer.

Sicher in der Hand der Hersteller

Üblicherweise senden Hersteller von Halbleitern, die über keine eigene Fertigung verfügen, ihr System-Schaltkreisdesign an externe Auftragsfertiger, teilen entsprechend mit diesen auch die IP und bekommen das fertige Bauelement zurück. Nachteile dieser Vorgehensweise: Die Funktion einer Schaltung ist nicht mehr zu ändern, Sicherheitsmerkmale sind entweder festverdrahtet oder Software-basiert, weshalb Manipulationen oder Fälschungen schwer erkannt werden können. Zudem sind diese Lösungen sehr teuer und nur in Kleinserien einsetzbar. Nicht so beim FINK-Verfahren: „Mit unserer Lösung werden Funktion und Eigenschaften der integrierten Schaltung beim ideengebenden Unternehmen definiert, an die Fabrikation transferiert und dort mit dem FINK-Bauelement gefertigt, ohne dass die dahinterstehende IP geteilt werden muss. Halbleiterhersteller können die Funktion einer Schaltung durch die elektrischen Signale, die sie anlegen, nach der Herstellung selbst konfigurieren“, unterstreicht Lederer. Die Forschenden wollen ihre Bauelemente in moderne Mikroelektronik-Prozessflüsse integrieren, damit ideengebende Kunden am Ende immer selbst entscheiden können, wie ihre Verschlüsselung aussieht. Das ist vor allem interessant für Anwendungen im Bereich von Automotive und HSM-Chips, welche zum Beispiel bei Banktransfers angesetzt werden.

Die Fraunhofer-IPMS-Fachleute sind überzeugt: Der FINK-Ansatz ebnet den Weg für die massentaugliche Fertigung integrierter Sicherheitsmerkmale. Hinzu kommt, dass FINK-Schaltkreise im Gegensatz zu gängigen programmierbaren integrierten Pendants kostengünstiger und leistungsfähiger bei niedrigem Stromverbrauch sind, da geringe Spannungen ausreichen, um die dreidimensionalen Zustände von FINK-Elementen zu schreiben.

Zuverlässig und mit besten Aussichten

Aktuell erbringen die Forschenden den Nachweis, dass ihre Lösung nicht nur im Labormaßstab, sondern auch im integrierten System funktioniert. Die bisherigen Ergebnisse können sich sehen lassen, potenzielle Hürden wurden mit Bravour genommen. So hatten Lederer und sein Team zunächst Sorge, dass die Temperaturstabilität eine größere Herausforderung darstellen könnte, da der FINK-Prozess thermisch abhängig ist. „Wir konnten nachweisen, dass der Effekt zwar temperaturabhängig ist, die Zuverlässigkeit der danach erstellten Schicht, beziehungsweise des Bauelements jedoch auch bei verschiedenen Temperaturen konstant bleibt. Das heißt, wir sehen keine temperaturabhängigen Verluste“, freut sich der Projektleiter.

Die FINK-Technologie bietet nicht nur überzeugende Entwicklungsmöglichkeiten für hochsichere und zugleich kostengünstige Halbleiterlösungen. Durch die Kompatibilität des eingesetzten Hafniumoxids mit bestehenden Halbleiterfertigungstechnologien sehen die Fachleute zudem großes Potenzial hinsichtlich einer schnellen Überführung in die industrielle Anwendung.

HARTING investiert in Aufbau von globalem Headquarter in der Schweiz

Die HARTING Technologiegruppe hat angekündigt, überregionale Top-Management Positionen in der Schweiz zu bündeln, welche die globale Steuerung weiter vorantreiben.

„Der Aufbau des globalen Headquarters in der Schweiz ist für HARTING ein weiterer Schritt in unserer strategischen Weiterentwicklung und Internationalisierung mit dem Ziel, global wettbewerbsfähig und regional schlagkräftig aufgestellt zu sein. So werden wir auch den globalen Rahmenbedingungen und den Anforderungen unserer Kunden gerecht“, erläutert Philip Harting, CEO der HARTING Technologiegruppe.

HARTING ist seit mehr als 40 Jahren in der Schweiz aktiv. Dort ist das Unternehmen mit einem Produktionsstandort präsent und steuert unter anderem bereits seine globalen Innovation Hubs aus der Schweiz. „Zusammen mit der Studer Cables AG (Däniken/Schweiz), die die Unternehmerfamilie vor zwei Jahren erworben hat, möchten wir gemeinsam Steckverbinder-Kabellösungen weiterentwickeln und für unsere Kunden Mehrwerte schaffen“, unterstreicht Philip Harting, CEO der HARTING Technologiegruppe und Verwaltungsratsvorsitzender der Studer Cables AG, die Ziele. Die Planung für das globale Headquarter in der Schweiz ist noch in einem frühen Stadium.

Philip Harting ist sich sicher, dass sich der Aufbau des Headquarters in der Schweiz positiv auf das Unternehmen mit seinen rund 6.000 Mitarbeitenden weltweit auswirken wird und sich die Unternehmensgruppe erfolgreich entwickelt. Mit dem Schritt sollen langfristig Arbeitsplätze und Investitionen in Deutschland sowie auch in der Schweiz und weltweit gesichert werden.

Gleichzeitig bleibt für die Familie Harting Deutschland mit Espelkamp und Umgebung ein zentraler Ankerpunkt. Der Unternehmenssitz der HARTING Stiftung & Co. KG bleibt in Espelkamp. Die zahlreichen Projekte und Initiativen in der Region werden fortgesetzt.

Es kann keine Smart-Factory ohne OT-Security geben

Die größte Sicherheitsgefahr für die Industrie geht von Cyber-Kriminellen aus, die nicht staatlich oder politisch motiviert sind. Sie sind für 61 Prozent der registrierten OT-Angriffe verantwortlich – mit dem Ziel der finanziellen Erpressung. Dies geht aus dem Security Navigator 2024, einer Untersuchung von Orange Cyberdefence hervor.

Automatisierungstechnik

Aufgeschlüsselt nach Sektoren ist die Produktion (58 %) bei weitem der am häufigsten angegriffene Sektor – dreimal so häufig wie der zweitplatzierte mit Banken & Versicherungen. Um die Größenordnung der Bedrohung der Cybersicherheit zu verdeutlichen: Wäre Cyberkriminalität ein Land, so wäre es nach China und den USA die drittgrößte Volkswirtschaft. Würde man Cyberkriminalität anhand des BIP messen, wäre sie profitabler als der weltweite Handel mit allen wichtigen illegalen Drogen zusammen.

Risiko oder Chance - die zwei Seiten der Digitalisierung

Produktionsanlagen, Sensoren oder Roboter sind heute zunehmend mit der IT und der Cloud vernetzt. Durch die Konvergenz von OT- und IT-Netzwerken wollen Unternehmen das Potenzial von Remote-Management, Big Data und fortschrittlichen Analysen nutzen, um ihre Effizienz zu steigern oder sich neue Geschäftsfelder zu eröffnen.

Allerdings wurden OT-Geräte oft nicht sicherheitsorientiert entwickelt und sind mit den etablierten IT-Prozessen nicht kompatibel. Dies erhöht das Risiko von Cyberattacken, die nicht nur für die Betriebstechnologie gefährlich werden, sondern gegebenenfalls auch Mensch und Infrastruktur physisch bedrohen. So können beispielsweise während einer Attacke Werte in einem System verändert und Sicherheitsmechanismen deaktiviert werden, so dass eine Anlage erst bei einem Sicherheitsabstand von 0,1 m statt 1 m ihre Geschwindigkeit reduziert – eine Situation, die sehr gefährlich werden kann.

Warum Industrieunternehmen zur Zielscheibe werden

Durch die zunehmende Digitalisierung und Vernetzung sowie ausgefeilte Angriffsmethoden sind Unternehmen anfällig für Cyber-Attacken.

Hierfür gibt es drei Gründe:

Der erste liegt in der Kultur bzw. gängigen Praxis vieler Industrieunternehmen: Die Lebenszyklen von OT-Systemen sind lang, oft 20 bis 30 Jahre. Um gegen potenzielle Angriffe gewappnet zu sein, müssten diese OT-Systeme dringend regelmäßig, das heißt täglich bis stündlich, aktualisiert werden. Dies geschieht jedoch oft noch nicht.

Zweitens neigen Produktionsunternehmen trotz der drohenden Folgen schneller dazu, Lösegeld zu zahlen als andere Ziele. Der Grund: Sie denken, dass sie sich die Kosten einer ungeplanten Unterbrechung einer Produktionsmaschine nicht leisten können. Diese liegen zwischen 39 Tausend und 2 Millionen Dollar pro Stunde - je nach Sektor. (Siemens, True Costs of Down Time in 2022).

Und drittens fehlt das entsprechende Bewusstsein für die Notwendigkeit, ihre Betriebstechnologie abzusichern.

Ohne Sicherheit für die OT-Systeme ist eine intelligente Fertigung jedoch grob fahrlässig. Doch selbst Unternehmen, die sich um OT-Security bemühen, stehen vor der Herausforderung, dass Experten mit IT-Security- und OT-Fachwissen auf dem internationalen Cybersecurity-Markt rar sind.

OT-Sicherheit muss zur Chefsache werden

In einer idealen Welt entwickelt und verantwortet der Leiter der OT-Security eine maßgeschneiderte OT-Sicherheitsstrategie, um industrielle Kontrollsysteme, Prozessleittechnik, SCADA-Systemen (Supervisory Control and Data Acquisition) und andere OT-Systeme zu schützen. Das IT-Sicherheitsteam wird zur Integration von IT- und OT-Systemen eingebunden, um Sicherheitslösungen zu implementieren, Risikobewertungen durchzuführen und die Behandlung von Sicherheitsvorfällen zu koordinieren. Die Compliance-Abteilung überwacht die Erfüllung nötiger Vorschriften und Standards.

Doch in der Praxis fehlt den Verantwortlichen oft das nötige Budget, um einen umfassenden Sicherheitsrahmen umzusetzen. Zudem darf für die Implementierung der Produktionsbetrieb nicht ausgesetzt werden, da dies zu Umsatzeinbußen führen würde. Bei der enormen Bedrohungslage ist dies allerdings zu kurz gedacht. Man stelle sich nur die finanziellen Verluste durch Produktionsausfälle, die Kosten für Reparatur und Wiederherstellung sowie die Auswirkungen auf Lieferketten vor. Nicht zu vergessen sind Datenverlust, Verletzungen des geistigen Eigentums und Reputationsschäden. Es ist also höchste Zeit, dass OT-Security vom Management als strategisches Unternehmensziel priorisiert wird und angemessene finanzielle Mittel bereitgestellt werden. Als Faustregel kann man hier von rund 5 bis 7 Prozent des IT-Budget ausgehen,

Der Weg zur Minimierung einer 7,8 Billionen Dollar Bedrohung

Doch wie lässt sich ein robuster Sicherheitsrahmen konkret umsetzen, der auf die Bedürfnisse der Fertigungsindustrie zugeschnitten ist und den Schutz von Produktionsanlagen, vernetzten Maschinen und kritischen Systemen umfasst? Fehlen die Inhouse-Ressourcen und Kenntnisse empfiehlt es sich, auf die Expertise eines externen Partners zurückzugreifen. Die wichtigsten Handlungsfelder sind:

- Identifizierung und Klassifizierung von OT-Assets: Durch eine gründliche Bestandsaufnahme und Klassifizierung aller operativen Technologien und zugehörigen Assets wird ein klares Verständnis für die OT-Umgebung geschaffen, um potenzielle Schwachstellen zu identifizieren.

- Risikobewertung und -management: Kontinuierliche Analysen und Bewertungen der Risiken in der OT-Infrastruktur ermöglichen die Identifizierung und Implementierung angemessener Sicherheitsmaßnahmen, um Bedrohungen zu minimieren und die Widerstandsfähigkeit gegenüber Angriffen zu stärken.

- Implementierung von Sicherheitskontrollen und -maßnahmen: Durch die Umsetzung geeigneter Sicherheitskontrollen wie Zugriffskontrolle, Netzwerksegmentierung, Verschlüsselung und Überwachung wird die Sicherheit der Systeme gewährleistet und unbefugter Zugriff verhindert.

- Incident Response: Ein klar definierter Plan zur Reaktion auf Sicherheitsvorfälle ist notwendig. Dieser umfasst die Erkennung, Analyse und Reaktion auf Sicherheitsvorfälle, um Schäden zu begrenzen und die betroffenen Systeme wiederherzustellen.

- Schulung der Belegschaft: Mitarbeiter sind oft die erste „Verteidigungslinie“ gegen Cyberangriffe. Gezielte Schulungen schärfen das Bewusstsein für Sicherheitsrisiken und machen die Belegschaft zu einem aktiven Teil der Sicherheitsstrategie.

Die Bedrohungslage ist akut, und die Kosten von Cyberangriffen werden steigen. Für 2023 geht Cybersecurity Ventures von einem weltweiten Verlust von 7,8 Billionen Dollar aus. Es ist dringend geboten, OT-Security als integralen Bestandteil der Unternehmensstrategie zu etablieren und die erforderlichen Ressourcen bereitzustellen. Durch gezielte Investitionen, Schulungen und Partnerschaften können Unternehmen nicht nur ihre eigenen Interessen schützen, sondern auch zur Stärkung der globalen Cyber-Resilienz beitragen.

Infobox: Die häufigsten Einfallstore

Die größten Gefahren für Industrieunternehmen gehen von folgenden Sicherheitslücken aus:

-

Eine Unternehmenskultur nach dem Prinzip „Never change a running system“.

-

schwache Zugriffskontrollen und unsichere Remote-Zugriffsmöglichkeiten beispielsweise für Wartungs- und Diagnosezwecke.

-

schwache, veraltete Passwörter und eine unzureichend verschlüsselte Kommunikation.

-

verwundbare Systeme durch veraltete Software und Be-triebssysteme, die nicht mehr unterstützt werden und an-fällig für Sicherheitslücken sind. Fehlende regemäßige Up-dates und Patches erhöhen zudem das Risiko.

-

Last but not least: Der Einsatz von USB-Sticks.

Autor: Emmanuel Routier, Vice President Smart Industries, Orange Business

Unmanaged Ethernet Switche für betriebskritische Applikationen

Für den zuverlässigen Einsatz in rauen Industrieumgebungen

Automatisierungstechnik

Red Lion stellt den neuen Unmanaged Industrial Ethernet Switch N-Tron® NT116 vor. Der Switch ist für industrielle Einsätze in betriebskritischen Anwendungen unter rauen Bedingungen entwickelt. Der unmanaged Ethernet Switch bietet außergewöhnliche Zuverlässigkeit und Leistung in der Datenerfassung, Ethernet-I/O und Prozesssteuerung. Das kompakte Gerät mit 16 Hochleistungs-Kupferanschlüssen (10/100BaseTX RJ45) bietet ein robustes industrielles Metallgehäuse mit hoher Schock- und Vibrationstoleranz. Alle Ports sind mit einem integrierten ESD- und Überspannungsschutz ausgestattet. Zusätzlich profitieren Anwender von einer außergewöhnlichen MTBF von 1,2 Mio. Stunden in einem schlanken, platzsparenden Design, einsatzbereit bei Temperaturen von -40°C bis 85°C.

Redundanter Betrieb möglich

Für eine robuste Netzwerkunterstützung unterstützt der N-Tron® NT116 die Datenübertragung in voller Leitungsgeschwindigkeit mit einem Durchsatz von bis zu 3,2 Gb/s. Das Gerät verwendet die Store-and-Forward-Technologie und unterstützt Voll- und Halbduplexbetrieb. Zwei 10-49-VDC-Stromversorgungseingänge stehen für Redundanz zur Verfügung.

Der N-Tron® NT116 ist die Weiterentwicklung des Red Lion 116TX mit IEEE 802.3-Konformität und den Zertifizierungen für Schifffahrt, Eisenbahn und Schienenfahrzeuge. Außerdem verfügt er über UL-Zertifizierung für gewöhnliche und gefährliche Bereiche sowie die ATEX- und IECEx-Zertifizierung. Mit dem neuen Switch lassen sich betriebskritische Leistungsdaten leichter erfassen. Sein robustes und gehärtetes Design bietet die erforderliche Langlebigkeit und Zuverlässigkeit um extreme Bedingungen in Fabriknetzwerken, in der Öl- und Gasindustrie, in Versorgungsunternehmen wie Wasser/Abwasser oder Energiesektor, im Schienenverkehr sowie in der intelligenten Verkehrs- und Transportsteuerung standzuhalten.

Sichere Absolut-Linearpositioniersysteme überwacht bis SIL 3/PL e

Ausgabe von sicheren Positions- und Geschwindigkeitsdaten über PROFIsafe oder FSoE Protokolle

Automatisierungstechnik, Sicherheit & Industrieversorgung

Das safePXV/PUS System von Pepperl+Fuchs mit nur einem einzigen kameragestützten Sensor verwendet mehrfarbige DataMatrix-Codes und zweifarbiges LED Licht mit einer ausgeklügelten Blitzfolge, um ein zweikanaliges sicheres System gemäß Kat.4 zu erreichen. Auf bis zu 10 Kilometern Streckenlänge bietet es einen Millimeter genaue Absolutposition. Die Applikationen umfassen alle lineargeführten Bewegungsabläufe wie Elektrohängebahnen und Regalbediengeräte.

Robuste Codeschiene für lange Wege

Das robuste Weg-Codier-System safeWCS/PUS misst in Echtzeit alle 0,8 mm einen absoluten Positionswert über eine gesamte Streckenlänge bis zu 314,5 Meter. Es ist besonders für die Absolut Positionierung im Einsatz unter widrigen Bedingungen geeignet, zum Beispiel bei der Positionserfassung von Hafenkränen oder in automatisierten Galvanikanlagen. Anhand einer robusten Edelstahl-Codeschiene mit Aussparungen werden die Positionen auch bei rauen Bedingungen sicher detektiert. Die sichere Produktversion verwendet zwei U-förmige Leseköpfe für exakte Absolut-Positionserfassung.

Die jeweils redundanten Signale der Sensoren werden von der sicheren Auswerteeinheit PUS-F161-B*-WCS/PXV zweikanalig verarbeitet und bewertet. Die Kombination aus Sensor und Auswerteeinheit entspricht der Kategorie 4 und ist nach EC 61508 bis SIL 3 und nach EN 13849 bis PL e zertifiziert. Vorzertifizierung und Vorkonfiguration ermöglichen eine hocheffiziente Integration in sichere Steuerungen über die sicheren Protokolle Fail Safe over EtherCAT(FSoE) oder PROFINET/PROFIsafe.

Türgriffsystem gibt Farbsignale

Maschinenzustände direkt am Griff erkennbar machen

Automatisierungstechnik, Sicherheit & Industrieversorgung

Schmersal hat das neue Türgriffsystem DHS vorgestellt. Es kombiniert die Funktionen eines robusten Türgriffes mit der Anzeige verschiedener Maschinenzustände über die Beleuchtung des Griffs. Das Türgriffsystem ist universell ausgelegt, so dass es optimal mit der Sicherheitszuhaltung AZM40, mit Sicherheitssensoren der Baureihen RSS36 und RSS260 oder als Stand-alone-Lösung eingesetzt werden kann. Der Griff signalisiert unterschiedliche Maschinenzustände großflächig über sieben verschiedene Farben. Der Anwender kann die Farben individuell ansteuern, um die jeweils definierten Maschinenzustände zu signalisieren.

Zusätzlich steht ein Drucktaster zur Verfügung, der durch die mitgelieferten farbigen Tasterkappen individuell an die Kundenbedürfnisse angepasst werden kann. Der Drucktaster kann beispielsweise die Aufgabe einer Reset-Funktion oder eine Anforderung zum Öffnen der Schutztür erfüllen. Der Vorteil: Das Türgriffsystem DHS erspart die Montage zusätzlicher Türgriffe und Leuchtmelder. Das gesamte Türsystem ist speziell für die Integration in 40-mm-Profilsysteme ausgelegt.

Nahtlose Bedienfeldintegration

Ein weiteres Highlight der Produktfamilie um das Türgriffsystem ist das neue Bedienfeld BDF40, das sich mit seinem flachen Design optimal an die Sicherheitszuhaltung AZM40 anpasst. Es ist in zwei Varianten erhältlich, wahlweise mit oder ohne Not-Halt-Funktion, und bietet austauschbare, farbige Tasterkappen für Leuchtdrucktaster oder unbeleuchtete Drucktaster. Über ein Verbindungsstück lässt sich das Bedienfeld nahtlos in das Türsystem mit der Sicherheitszuhaltung AZM40 und dem Türgriff DHS integrieren. Alternativ kann es auch als eigenständiges Bedienfeld installiert werden. Der 12-polige M12-Anschluss ermöglicht eine schnelle und fehlerfreie Installation. Dieser kann mit den optionalen Montagesätzen MS abgedeckt und somit vor Manipulation geschützt werden.

Kleine CoaXPress 2.0-Kamera

Ausgestattet Mit Sony Pregius S Sensoren mit Auflösungen von 5 bis 24 MP

Bildverarbeitung

Die Basler ace 2 V erweitert das Portfolio der erfolgreichen ace 2 Kameraserie um einkanalige CoaXPress 2.0 Kameras im kleinen Format von 29 mm x 29 mm. Ausgestattet mit sieben Sensoren der Sony Pregius S-Serie - jeweils in monochrom und Farbe - decken die neuen Modelle ein breites Auflösungsspektrum von 5 MP bis 24 MP ab und liefern Bildraten von bis zu 212 fps. Die leistungsstarke CoaXPress 2.0-Schnittstelle ermöglicht zudem eine hohe Bandbreite von 12,5 Gbps. Integriert in Baslers umfangreiches CoaXPress 2.0-Portfolio erhalten Kunden aufeinander abgestimmte Hardware- und Software-Komponenten.

Sensoren und Interface für hohe Leistung

Die ace 2 V Kameras liefern dank Sony Pregius S Sensoren und einem umfangreichen Firmware-Feature-Set eine hervorragende Bildqualität. So sind beispielsweise Bilder von bewegten Objekten frei von Bewegungsartefakten. Die sehr gute Lichtempfindlichkeit der Sensoren führt zu einer hohen Bildqualität bei Anwendungen mit wenig Licht. Mit der CoaXPress 2.0-Schnittstelle eignen sich die ace 2 V-Kameras unter anderem für die Nachrüstung eines Camera Link-Systems. Darüber hinaus ermöglichen sie eine schnelle Bilddatenübertragung per Einkabellösung über große Entfernungen zum Host-System. Mit den neuen Modellen lassen sich auch Mehrkamerasysteme, bei denen es auf präzise Synchronisation und Echtzeitfähigkeit ankommt, einfach realisieren.

Einfaches System-Setup und schnelle Integration

Für den Aufbau eines kompletten Bildverarbeitungssystems können Kunden aus einem breiten CoaXPress 2.0-Portfolio mit CXP-12 Interfacekarten, LED-Beleuchtungen, C-Mount-Objektiven und Kabeln wählen. Für die einfache und schnelle Plug-and-Play-Integration aller Komponenten sorgt die bewährte pylon Software. Bildverarbeitungsfunktionen können mit den pylon vTools in kurzer Zeit erstellt und integriert werden. Die Gesamtheit aller verfügbaren CXP-Komponenten garantiert einen reibungslosen Betrieb bei reduzierten Entwicklungs- und Systemkosten.

Sensoren für die effiziente Doppelblecherkennung

Smarte induktive Sensoren für die Prüfung verschiedener Metalle

Sensorik

Die smarten induktiven Full Inox-Sensoren von Contrinex prüfen Bleche aus Stahl, Aluminium und Edelstahl (weitere Legierungen auf Anfrage), bevor sie einer Umformpresse zugeführt werden. Haften zwei oder mehr Bleche aneinander, erkennt dies der Sensor und meldet es der Maschinensteuerung. Diese lehnt das Material dann ab und verhindert den Betrieb der Presse. So werden teure Werkzeugschäden und damit verbundene Maschinenausfälle vermieden, die durch einen doppelten Einzug entstehen können.

Einteilige Gehäuse in hoher Schutzart

Die Full Inox-Sensoren arbeiten bei der Doppelblecherkennung mit einer Empfindlichkeit von 0,5 mm bis 3 mm pro Blech. Die Sensoren besitzen ein sehr robustes einteiliges Edelstahlgehäuse, sind korrosionsbeständig und erfüllen die Anforderungen der Schutzart IP68 und IP69K.

Einfache Installation mit App-Unterstützung

Der Einsatz hochempfindlicher Sensoren zur Doppelblecherkennung wird für metallverarbeitende Unternehmen im Automotive-Bereich immer wichtiger. Der Grund liegt in der kontinuierlich abnehmenden Blechstärke: Mit dieser Maßnahme soll das Gesamtgewicht von PKWs und damit der Kraftstoffverbrauch deutlich verringert werden. Aneinanderhaftende dünne Bleche sind aber ohne hochgenaue Sensoren kaum zu detektieren. Die smarten induktiven Full Inox-Sensoren von Contrinex nehmen der metallverarbeitenden Industrie diese Aufgabe ab. Ihre Installation ist dank des innovativen Handheld-Konfigurators PocketCodr und der ContriApp ganz einfach. Der PocketCodr optimiert die Sensor-Installationsroutinen, minimiert den Zeitverlust und sorgt so für optimale Produktivität.

Gaswarnung mit MEMS-Sensorik

Erkennung der gängigsten brennbaren Gase und Gasgemische mit einem Gerät

Sensorik, Sicherheit & Industrieversorgung

Die OLCT100-XP-MS Hochleistungstransmitter zur Detektion brennbarer Gase von Teledyne Gas and Flame Detection sind jetzt mit modernster MEMS-Sensortechnologie (Micro-Electro-Mechanical-Systems) verfügbar. Die MEMS-Technologie liefert die genauesten Sensormesswerte auf dem Markt für mehr als 14 der gängigsten brennbaren Gase und Gasgemische - einschließlich Wasserstoff, Methan, Propan und Butan - und erweitert damit die Möglichkeiten herkömmlicher Sensortechnik.

Wasserstoff ist detektierbar

Traditionell wählen Fachleute in der Industrie einen Transmitter zur Detektion brennbarer Gase mit einem katalytischen Sensor, der auf ein bestimmtes Zielgas kalibriert ist, oder einen Infrarotsensor (IR). Diese herkömmlichen Lösungen sind zwar immer noch sehr nützlich und präzise, aber nicht immer optimal. Katalytische Sensoren müssen z. B. durch einen Funktionstest mit Prüfgas getestet werden, um die Detektion sicherzustellen, während die IR-Technologie nicht in der Lage ist Wasserstoff zu erkennen. Der Einsatz von Wasserstoff nimmt immer weiter zu, da sich die Industrie weiterhin nach einer sauberen Alternative zu Erdgas konzentriert, was wiederum den Bedarf an hochleistungsfähigen Lösungen zur Wasserstoffdetektion erhöht.

Die MEMS-Technologie bringt die Gasdetektion auf ein noch höheres Leistungsniveau und liefert präzise Messwerte in % UEG, die mit dem spezifischen Gas oder den Gas-/Dampfgemischen in der Atmosphäre korreliert sind. Durch die Kombination von CAT, IR und MEMS Sensortechnologien in einer einzigen Gerätebaureihe stellt der OLCT100-XP-MS eine ganzheitliche Lösung dar, die eine Revolution in der Detektion brennbarer Gase darstellt, unabhängig von Umgebungs- oder Betriebsbedingungen.

Das neue OLCT100-XP-MS ist ideal für den Einsatz im Energiesektor, einschließlich der Petrochemie sowie der Öl- und Gasindustrie geeignet und bietet darüber hinaus Zusatzschutz für Anwendungen wie Lithium-Ionen-BESS (Batterie-Energiespeichersysteme), industrielle Fertigung, Abwasserbehandlung und Brandbekämpfung.

Der Transmitter bietet eine beispiellose Zuverlässigkeit und Genauigkeit und reduziert Fehlalarme dank der integrierten Kompensation von Umgebungsparametern wie Temperatur, Druck und Feuchtigkeit.

Mehrere MES im Einsatz? So funktioniert's!

Ob große Industriekonzerne oder auch kleinere Unternehmen: Viele verwenden gleichzeitig mehrere Manufacturing Execution Systeme (MES), um ihre Produktion zu überwachen und zu steuern. Doch warum ist das so? Welche Herausforderungen sind damit verbunden – und wie lassen sich diese meistern? Fragen, vor denen etwa Digitalisierungsbeauftragte oder Chief Digital Officers (CDO) immer wieder stehen. Wie ihnen eine Integrationsplattform dabei helfen kann, unterschiedliche Systeme zu verbinden und zu organisieren, erfahren sie hier.

Automatisierungstechnik

Es hat ein bisschen was von Villa Kunterbunt: Verschiedene Werke, unterschiedliche Standorte – alle unter dem Dach desselben Unternehmens, aber alle mit einem ganz eigenen MES im Einsatz. Eine bunte, eigenständige Vielfalt, die nun aber auch im Miteinander funktionieren soll. „Wir haben jetzt schon drei MES im Einsatz – wie bekommen wir das zusammen?“, heißt es oft von Hilfe suchenden Projektverantwortlichen. „Unsere Bestandssysteme müssen zusammen funktionieren – die können wir nicht einfach abschalten“, berichten ebenfalls viele. Es braucht einen gemeinsamen Raum – zum Verbinden, Vernetzen, Verbessern. Eine Aufgabe, vor der Unternehmen immer öfter stehen.

Warum gibt es so viele verschiedene Systeme?

Übernahmen, Zukäufe, Umstrukturierungen und Firmenpleiten: Es gibt verschiedene Gründe, warum Unternehmen unterschiedliche MES nutzen. Die Welt der Fertigungs-IT-Anbieter wird immer komplexer. Maschinenhersteller kaufen MES-Anbieter auf, neue Software-Start-ups drängen in den Markt und manchmal verschwinden Anbieter sogar ganz. Für Unternehmen mit eigener Produktion bedeutet das, dass sie vor der Herausforderung stehen, die verschiedenen Systeme in ihrer bestehenden IT-Struktur miteinander zu verbinden. Viele solcher Szenarien sind denkbar – hier folgen vier Beispiele:

Use Case 1: Integration eines neuen Fertigungsstandorts

Ein Unternehmen kauft ein anderes Unternehmen oder zwei Wettbewerber schließen sich zusammen. Was dabei selten der Fall ist: dass beide Unternehmen die gleichen IT-Systeme nutzen. Bestenfalls ist auf beiden Seiten das gleiche ERP-System (Enterprise Resource Planning) im Einsatz – doch selbst dann sind höchstwahrscheinlich Anpassungen notwendig.

In der Regel unterscheidet sich das „neue“ MES von dem, das bereits genutzt wird. Es ist oft weder praktisch noch wirtschaftlich sinnvoll, einfach das „alte“ MES auf den neuen Standort auszuweiten. Daher werden üblicherweise zwei MES parallel betrieben. Um den neuen Standort dennoch nahtlos zu integrieren, braucht es Schnittstellen.

Use Case 2: Ablösung eines auslaufenden MES

Ein Anbieter für Fertigungs-IT wird aufgekauft und entwickelt seine bisherige MES-Lösung mittelfristig nicht weiter. Trotzdem möchte der MES-Kunde neue Anlagen integrieren. Zusätzlich ist es wichtig, dass der funktionale Ausbau nicht ins Stocken gerät. Ähnlich wie im ersten Szenario plant das Unternehmen vorerst nicht, seine Produktions-IT auszutauschen.

Die Firma ist daher gezwungen, nach einer neuen Lösung auf dem Markt zu suchen, die schrittweise und vorerst ausschließlich für neue Bereiche oder Anlagen eingeführt werden soll. Auch hier ist es unerlässlich, Schnittstellen zwischen dem alten und dem neuen System zu schaffen.

Use Case 3: Integration von firmeninterner Fertigungs-IT

Selbstentwickelte Software ist pflegeintensiv – das wissen all jene, die eine Individuallösung einsetzen. Verlassen aber Kolleginnen oder Kollegen, die eine solche Lösung entwickelt haben, die Firma, verschwindet mit ihnen häufig auch das dazugehörige Know-how. Den aktuellen Stand der Software weiter zu nutzen, gleicht einem Spiel auf Zeit und birgt enorme Risiken.

Gerade in der Fertigungsbranche ist die Verwendung von MES-Software unerlässlich, um eine wettbewerbsfähige Produktion zu gewährleisten. Daher ist ein sanfter Übergang von der firmeninternen Fertigungs-IT zu einem Standard-System unabdingbar. Entscheidend für einen reibungslosen Übergang: zusätzliche Schnittstellen.

Use Case 4: Best-of-Breed-Strategie umsetzen

Nicht immer sind es äußere Umstände, die zu einer bunten IT-Landschaft im eigenen Hause führen – mitunter haben sich Unternehmen ganz bewusst dafür entschieden. Denn der Markt für Fertigungs-IT ist gewachsen und so vielfältig, dass sich jeder nach Bedarf die beste verfügbare Lösung auswählen kann. Ganz nach der Best-of-Breed-Strategie: für jeden Bereich die jeweils beste Software.

Wenn sich Unternehmen also nicht auf eine einzige umfassende Lösung eines Anbieters verlassen wollen, sondern nach den besten einzelnen Komponenten für jede spezifische Anforderung suchen, kann schnell diese Situation eintreten: Verschiedene Anbieter tummeln sich in einem Haus – der eine mit der Software für die Kundendatenverwaltung, der andere für die Buchhaltung und wieder ein anderer für das Personalwesen. Auch in einem solchen Fall braucht es eine Lösung, die alle Systeme zusammenbringt und es ermöglicht, dauerhaft gemeinsam auf Daten zuzugreifen.

Zwischenfazit: Konventionelles stößt an Grenzen

Die Anforderungen an die Fertigungs-IT lassen sich in sieben Punkten zusammenfassen:

- Maschinen und Anlagen verschiedener Hersteller und unterschiedlichen Alters müssen digital angebunden werden.

- Vorhandene IT-Systeme (Hardware, Software und Infrastruktur) müssen möglichst effizient zusammenarbeiten.

- Überlagerte IT-Systeme wie das ERP müssen angebunden werden.

- Es braucht Schnittstellen zu Alt- und Bestandssystemen.

- In vielen Unternehmen gibt es individuelle Sonder- und Insellösungen, die integriert werden müssen.

- Oftmals bestehen zur Nutzung von Fertigungs-IT Betriebsvereinbarungen, die nach Möglichkeit erhalten bleiben sollen.

- Mitarbeitende haben sich über die Jahre wertvolles Know-how angeeignet, das weiterhin genutzt werden soll.

„Wir brauchen Transparenz über alle unsere Werke und Bereiche – aber wie?“ – eine Frage, die von Projektverantwortlichen ebenso oft zu hören ist wie die Sorge: „Mit jedem weiteren System wächst die Zahl der Schnittstellen ins Unermessliche!“ Kurzum: Es braucht einen pragmatischen Ansatz, der die bestehende Welt erhält und gleichzeitig den Weg für eine neue Welt bereitet. Klassische Lösungsansätze wie direkte und bidirektionale Schnittstellen versagen spätestens dann, wenn die Zahl der zu verbindenden Lösungen vier übersteigt. Denn alle Systeme müssen untereinander durch einzelne Schnittstellen verbunden sein. Die Zahl der Schnittstellen wächst also mit jedem weiteren System unverhältnismäßig an.

Lösungsansatz: Integrationsplattform schafft Interoperabilität

Im Gegensatz zu herkömmlichen Schnittstellen bietet eine Integrationsplattform viele Vorteile – allen voran die Tatsache, dass jedes System nur eine einzige bidirektionale Schnittstelle benötigt. In der Tat: Für jedes System ist lediglich die Schnittstelle zur Integrationsplattform notwendig – unabhängig davon, wie viele Systeme mit der Plattform kommunizieren. Dadurch können bestehende Systeme ganz einfach und sukzessive an die Integrationsplattform angebunden werden. Die Anbindung selbst erfolgt über standardisierte Webservices. So bleibt die Komplexität der Schnittstellen überschaubar und das Know-how für die Bestandsanwendungen kann weiterhin genutzt werden. Das spart Kosten und Aufwand. Selbst vorhandene Lizenzen der Bestandssysteme lassen sich weiterhin verwenden.

Soll die Fertigungs-IT nun erweitert oder in einen neuen Unternehmensbereich eingeführt werden, ist es ratsam, Anbieter aus dem Ökosystem der Integrationsplattform zu berücksichtigen, die interoperable Lösungen im Portfolio haben. Auf diese Weise kann das Unternehmen genau die Anwendungen auswählen, die am besten passen und somit den Best-of-Breed-Ansatz umsetzen. Dank der Integrationsplattform bleiben alle angebundenen Anwendungen interoperabel. Je nach Architektur der eingesetzten Anwendungen können sogar einzelne Funktionen sehr detailliert ausgewählt und bei Bedarf ausgetauscht werden. So erhält die oft kritisierte Individualsoftware eine technologische Aufwertung: Mit der Integrationsplattform lassen sich spezialisierte Anwendungen zusammen mit Standardsoftware nutzen – ohne unnötige Abhängigkeiten zu schaffen.

Aus der Praxis: Von der Idee zur Integrationsplattform

Wie all das gelingen kann, zeigt etwa das Beispiel eines großen deutschen Herstellers innovativer Glaslösungen: Sein Ziel war es, mehrere Fertigungsstandorte, die verschiedene MES-Lösungen verwenden, gemeinsam auszuwerten. Alle Produktionsdaten sollten transparent in einem System zur Verfügung stehen und miteinander vergleichbar sein.

Die Manufacturing Integration Platform (MIP) des Softwareanbieters MPDV hat dafür genau die nötigen semantischen Strukturen und servicebasierte Architektur. Wo bisher ein MES die Schnittstelle zwischen dem ERP-System und dem jeweiligen Shopfloor bildete, sorgt nun die MIP für Interoperabilität über alle Standorte hinweg. Bereits vorhandene MES-Anwendungen anderer Anbieter werden weiterhin genutzt, während für bestimmte funktionale Erweiterungen MES-Anwendungen von MPDV zum Einsatz kommen. Außerdem beschloss der Glashersteller, eine Manufacturing App (mApp) zur Werkerführung aus dem Ökosystem der MIP einzuführen.

Ein weiteres Beispiel liefert ein bekannter Produzent von Haushaltsgeräten: Er nutzt seit vielen Jahren die MES-Lösung HYDRA von MPDV. Nach der letzten Migration basiert die HYDRA-Installation nun auf der MIP. Mit ihrer Einführung wurde die Basis geschaffen, um Anwendungen aus dem Ökosystem der MIP integrieren zu können. Das Unternehmen entschied sich für eine Lösung, mit der es zeitsparend Dashboards erstellen kann. Basis dafür sind die Daten aus der MIP, die aufgrund des semantischen Datenmodells ganz einfach dafür verwendet werden können. Dank der Kombination aus HYDRA, MIP und der Lösung aus dem Ökosystem können nun im Handumdrehen neue Dashboards erstellt und im Shopfloor verteilt werden.

In weiteren Beispielen wurden auf Basis der Integrationsplattform MIP die Erfassungsfunktionen eines MES-Anbieters mit den Auswertungen eines anderen Softwareherstellers verknüpft. Ebenso konnten mehrere Produktionsstandorte miteinander verbunden werden, um eine umfassende Fertigungsplanung zu ermöglichen. Diese Integrationen bieten vielfältige Möglichkeiten und letztendlich das gleiche Ziel: die Effizienz und Effektivität in der Fertigung zu verbessern.

Fazit: Integrationsplattform macht fit für die Zukunft

Mit einer Integrationsplattform wie der MIP von MPDV können fertigungsnahe Bestandssysteme problemlos integriert werden. Die offengelegte Webservices-Schnittstelle der MIP ermöglicht es, die unterschiedlichsten Systeme anzubinden. Damit ist der Weg offen für die schrittweise Weiterentwicklung und den bedarfsgerechten Ausbau der Fertigungs-IT – ohne den laufenden Produktionsbetrieb zu unterbrechen. Vorhandene Lizenzen, Datenerfassungsstrukturen und das Wissen der Mitarbeiterinnen und Mitarbeiter bleiben dabei erhalten. Eine Integrationsplattform spart somit Kosten und Aufwand – und macht die Fertigungs-IT fit für die Zukunft.

Infobox:

Semantik als Basis:

Damit eine Integrationsplattform diese Anforderungen erfüllen kann, ist ein semantisches Informationsmodell als gemeinsame Basis nötig. Nur so kann die Plattform sicherstellen, dass jede einzelne Anwendung die gemeinsamen Daten verarbeiten kann. Die Umsetzung kann beispielsweise über sogenannte Business Objects erfolgen, wobei für jedes Artefakt der Produktion ein eigenes Objekt anfällt. So wird die Integrationsplattform zur Heimat für je ein digitales Abbild der Produktion – den digitalen Zwilling.

Autor: Markus Diesner, Principal Marketing bei MPDV

Industrielle VGA-Infrarotkamera

Kamera mit Spotfinder für Messungen bis 900 °C

Bildverarbeitung, Sensorik

Mit der Infrarotkamera Xi 640 stellt Optris ein neues Mitglied seiner Compact Line vor. Sie ermöglicht eine sichere, kostengünstige und berührungslose Temperaturmessung in VGA-Auflösung für den Maschinenbau und die Zulieferindustrie. Mit dieser Produktreihe kombiniert Optris die Vorteile präziser Wärmebildkameras mit denen von Infrarot-Thermometern. Die kompakte Xi 640 VGA-Infrarotkamera ermöglicht eine umfassende und berührungslose Zustandsüberwachung von Maschinen und Anlagen in der Industrie. Mit einer hohen optischen Auflösung von 640 x 480 Pixeln und einer Bildwiederholrate von 32 Hz im Spektralbereich von 8 - 14 µm ermöglicht die VGA-Infrarotkamera die Überwachung schneller thermischer Prozesse bei Temperaturen zwischen -20 °C und 900 °C. Die Xi 640 ist mit einer „Auto spot finder“-Funktion ausgestattet, mit der auch die Temperatur von bewegten Objekten ohne Nachjustierung der Kamera gemessen werden kann.

Motorfokus für ein scharfes Bild

Wie die anderen fünf Modelle der Xi-Familie verfügt auch die Xi 640 über einen Motorfokus zur komfortablen Fernfokussierung. Die Bildverarbeitung erfolgt über die mitgelieferte, kostenlose Software PIX Connect mit Zeilenscan-Funktion. Die Konfiguration wichtiger Parameter erfolgt über eine USB 2.0-Schnittstelle. Optional ist ein USB-GigE-Konverter erhältlich. Die Xi 640 wird mit einem Prozess-Schnittstellenkabel und einem USB-Kabel geliefert. Standardmäßig kann die Wärmebildkamera bei Umgebungstemperaturen zwischen 0 °C und 50 °C eingesetzt werden. Als Zubehör für die Kamera bietet Optris ein breites Portfolio vom Freiblasvorsatz über den Montagewinkel bis hin zum Wasserkühlgehäuse, das Umgebungstemperaturen bis 250 °C ermöglicht.

Geeignet für den Maschinenbau und viele weitere Industrien

Die Xi 640 ist wie ihre Schwestermodelle der Compact Line prädestiniert für den Einsatz im Maschinenbau oder im OEM-Bereich durch ihre hohe Präzision, Robustheit und Flexibilität. Die kompakte Kamera ist für verschiedene Branchen der einfache und zuverlässige Einstieg in die VGA-Thermografie.

Durchflussmessung mit Einsparpotenzial

Produkt und Spülmittel zuverlässig unterscheiden und Ausschuss reduzieren

Messtechnik

Bei der Herstellung von Kosmetika gilt es ebenso wie im Pharma-, Biotech- oder Lebensmittel-Bereich strenge Qualitäts- und Hygienerichtlinien einzuhalten. Deshalb müssen Produktionsanlagen bei Chargen- oder Produktwechsel regelmäßig gereinigt werden. Der Produktionsprozess soll aber gleichzeitig möglichst effizient ablaufen. Wer hier auf die richtige Technologie setzt, kann Einsparpotenziale nutzen, zum Beispiel beim Reinigungsaufwand. Hier punktet die Bürkert FLOWave-Technologie, die akustische Oberflächenwellen (Surface Acoustic Waves, SAW) zur Inline-Durchflussmessung von Flüssigkeiten nutzt. Neben der Messung von Durchfluss und Temperatur kann derselbe Sensor zudem weitere Messwerte wie Massendurchfluss und Dichte ermitteln sowie über den Dichtefaktor Gasblasen und Partikel erkennen. So lässt sich der Reinigungsprozess optimieren, da der Sensor zwischen Spülmedium und Produkt unterscheiden kann, was Ausschuss und Abwasserbelastung deutlich reduziert.

Wartungsfreies Messprinzip

Das Messprinzip kommt dabei vollständig ohne messstoffberührende Sensorelemente im Messrohr aus. Das bringt gleich mehrere Vorteile: Keine Elemente im Messrohr bedeuten weder Leckagen noch Material-Unverträglichkeiten oder Wartungen, zudem gibt es keinen Druckabfall und die Reinigung gestaltet sich einfach. Im Prozess verhält sich der Sensor wie ein Stück Rohr. Er besteht aus hochwertigem Edelstahl, es gibt keine Toträume und alle Hygieneanforderungen sind erfüllt. Das bestätigen gleich mehrere Zertifikate wie ASME BPE und EHEDG. Der Messbereich beträgt bei Nennweite DN 8 bis 0,3 l/min und bei DN 80 bis 3.300 l/min. Alle gängigen Prozessanschlüsse wie Tri-Clamp, Flansch oder SMS-Verschraubung sind verfügbar. Die Montage ist einfach: Der Ein- und Ausbau des vergleichsweise leichten Geräts sowie die Nachkalibrierung kann bequem von einer Person erledigt werden. Die Kommunikation mit der übergeordneten Steuerung ist wahlweise über Profibus DP, Profinet oder über eine analoge 4...20 mA-Schnittstelle möglich.

Variantenreiche Kraftaufnehmer-Serie für vielseitige Einsatzoptionen

Für die genaue Erfassung von Zug- und Druckkräften in unterschiedlichsten Messbereichen

Messtechnik, Sensorik

Kraftaufnehmer der Serie K von GTM sind mit einer Genauigkeitsklasse von 0,02 bis 0,05 und einem Nennkraftbereich von 200 N bis 630 kN die Königsklasse unter den GTM-Kraftsensoren. Um Zug- und Druckkräfte zu erfassen, nutzen sie das Biegeringprinzip als einziges integrierendes Messverfahren in der Kraftmessung. Und haben Maßstäbe für Präzision, Zuverlässigkeit und Qualität gesetzt.

Dank des Biegeringprinzips sind diese Sensoren weitgehend unempfindlich gegen sogenannte parasitäre Einflüsse wie Querkräfte, Biegemomente, Torsionsmomente sowie Temperaturschwankungen. Allgemein ist die Serie K robust und langlebig, die Sensoren halten Kräften bis 300 % der Nennkraft ohne Bruch und bis zu 150 % der Nennkraft ohne Nullpunktverschiebung stand.

Hochgenau messen im gesamten Messbereich

Ein weiterer Vorteil ist die Vielseitigkeit der Serie K: Sie ermöglicht das hochpräzise Messen über den gesamten Messbereich, von kleinster Auslastung bis zur Nennkraft. Somit kann derselbe Kraftaufnehmer für den größtmöglichen Messbereich verwendet werden und bietet eine zuverlässige und wirtschaftliche Kraftmess-Lösung. Typische Einsatzgebiete sind die Werkstoff- und Bauteilprüfung, anspruchsvolle Produktionsanwendungen zur Prozesskontrolle und Qualitätssicherstellung oder in statischen und dynamischen Prüfmaschinen.

Mehr als 13.000 mögliche Varianten

Per Online-Konfigurator bietet GTM seinen Kunden die Möglichkeit, Kraftaufnehmer der Serie K (wie auch Serie DR und Serie RF) mit nur wenigen Klicks und in kürzester Zeit auszuwählen und zu bestellen. Die intuitive Bedienung führt durch fünf Auswahlschritte, um aus der Vielfalt von über 13.000 möglichen Varianten exakt das Modell mit den gewünschten Spezifikationen zu konfigurieren und gleich zu bestellen. In der Regel dauert das nicht länger als nur eine Minute – eine Registrierung ist nicht nötig. Der Konfigurator ergänzt das Beratungsangebot von GTM um eine schnelle, individuelle Bestellmöglichkeit.

Steckbare Sensoren für die direkte Datenerfassung

Für flexible messtechnische Anwendungen im Feld und im Labor

Messtechnik, Sensorik

Die neuen MSR FlexSensoren lassen sich mittels „USB-FlexConnector“ mühelos und schnell an den USB-Port eines PCs, Notebooks, Einplatinencomputers oder einer Messbox anschließen. Der USB-FlexConnector fungiert dabei als Interface zur USB-Schnittstelle und bereitet die Informationen und Messwerte des Sensors für die Verarbeitung im Computer auf.

Vielfältige Einsatzmöglichkeiten

FlexSensoren sind selbst unter anspruchsvollen Umgebungsbedingungen, wie zum Beispiel Nässe, einsetzbar und lassen sich bei Bedarf schnell tauschen. Mit einem USB-FlexConnector-Hub lassen sich 4, 8, oder 16 FlexSensoren direkt anschließen, so dass die Echtzeit-Messwerterfassung auch in räumlich verteilten Systemen möglich ist. Zur Wahl stehen Sensoren für Temperatur, Feuchte, Flüssigkeitsdruck, 3-Achsen-Beschleunigung und Licht, sowie Anschlüsse für analoge Signale. Kundenspezifische FlexSensoren sind auf Anfrage erhältlich. Zur Konfiguration, Visualisierung, Speicherung und Programmierung des Messsystems und der Sensoren bietet die „MSR-FlexSoftware“ umfassende Lösungen.

Aufgrund ihrer Robustheit und Flexibilität eignen sich die FlexSensoren optimal für den Einsatz in der chemischen und pharmazeutischen Industrie, der physikalischen Messtechnik, der Eich- und Prüftechnik, im Maschinenbau sowie in Fertigungs- und Überwachungssystemen.

Drahtlose Schwingungs-Monitoring-Lösungen

Für die kontinuierliche Vibrationsüberwachung zur Fehlererkennung

Messtechnik, Sensorik

FLIR hat die Markteinführung der Schwingungsüberwachungslösungen FLIR SV88 und SV89 bekannt gegeben. Sie unterstützen Anwender bei der Überwachung kritischer Anlagen durch die kontinuierliche Analyse von Schwingungen, die Erkennung von Fehlern und die Warnung vor potenziellen Defekten und Problemen in der Zukunft. Mit Multi-Kommunikationsprotokollen, Robustheit, IP66-Schutz und WLAN-Fähigkeit ermöglichen die SV88 und SV89 wichtige datenbasierte Entscheidungen, warnen Anwender vor potenziellen Problemen und verlängern die Lebensdauer wertvoller Anlagen.

Verschiedene Optionen für die externe Kommunikation

FLIR hat die Vibrationsüberwachungslösungen SV88 und SV89 für die kontinuierliche Zustandsüberwachung und Datenkontrolle entwickelt. Die kabellosen Funktionen bieten Flexibilität und Einsatzmöglichkeiten in verschiedenen industriellen Umgebungen, während das Ökosystem der Kits den Anwendern eine sichere Kontrolle und Nutzung ihrer Daten ermöglicht. Die benutzerfreundliche, webbasierte grafische Benutzeroberfläche des Portals ermöglicht es den Anwendern, ihre Sensoren einzurichten und Messfrequenzen festzulegen. Trenddaten können direkt über die Webschnittstelle beobachtet werden. Für fortgeschrittene Anwender, die Schwingungs- und Temperaturdaten an externe Systeme senden müssen, bieten die Kits Konnektivität über die Protokolle Modbus, MQTT und OPC UA.

Vielseitige Massendurchflussmesser/-regler für Gase

Hohe Präzision und Anpassungsfähigkeit für ein breites Spektrum an Anwendungen

Automatisierungstechnik, Messtechnik

Die neueste Version der FLEXI-FLOW Compact Serie von Bronkhorst bietet eine Reihe innovativer Modelle und Funktionen. Dazu gehören neue, niedrigere Durchflussbereiche bis zu 5 mln/min. Darüber hinaus umfasst die Serie jetzt Varianten für eine vereinfachte Installation sowie Durchflussregler mit integrierten Absperrventilen zur Gewährleistung einer höheren Dichtheit und der Möglichkeit einer Sicherheitsabschaltung. Eine der wichtigsten Neuerungen der FLEXI-FLOW Compact Serie ist die Integration der EtherNet Kommunikation. Diese bietet nahtlose Anschluss- und Integrationsmöglichkeiten für moderne Industrieumgebungen.

Die neuen Modelle verwenden, wie die vorherigen FLEXI-FLOW Compact Geräte, einen einzigartigen Chip-Sensor. Dieser wird mit der bewährten Bypass-Technologie kombiniert. Diese thermischen Massendurchflussmesser und -regler bieten eine herausragende Leistung und zeichnen sich durch eine um 35 % geringere Größe im Vergleich zu herkömmlichen Geräten aus. Damit sind sie die kleinsten auf dem Markt für Durchflussbereiche bis 20 ln/min.

Schnelle und genaue Regelung

Die fortschrittliche Sensortechnologie garantiert nicht nur eine stabile Durchflussregelung, sondern auch schnelle Reaktionszeiten mit Settling-Zeiten von weniger als 150 ms, was eine präzise Regelung auch unter sehr dynamischen Prozessbedingungen ermöglicht. Integrierte Temperatur- und Drucksensoren sowie eine integrierte Gasdatenbank sorgen für eine bisher unerreichte Genauigkeit bei variablen Prozessparametern und machen die FLEXI-FLOW Compact Geräte direkt vor Ort für eine Vielzahl von Anwendungen anpassbar. Darüber hinaus bieten die Geräte umfangreiche Überwachungs- und Steuerungsfunktionen. Dazu gehören die bereits erwähnten integrierten Temperatur- und Drucksensoren, ein USB-C-Anschluss für einfaches Setup, optionale Bluetooth-Kommunikation für verbesserte Zugänglichkeit sowie eine NAMUR-Statusanzeige über farbige LEDs und digitale Ausgangsparameter.

Die Serie bietet unübertroffene Flexibilität, um spezifische Anforderungen zu erfüllen, ob als vorkonfiguriertes Modell, anwendungsoptimierte Lösung oder kundenspezifisches Mehrkanalsystem. Mit kostenlosen und intuitiven Software-Tools für die Konfiguration, die Diagnose und die vorbeugende Wartung stellt Bronkhorst eine nahtlose Integration und eine optimale Leistung in einer Vielzahl von Anwendungen sicher.

Sensoren für die Messung von Fluideigenschaften

Kombination kapazitiver und konduktiver Messungen in einem Gerät

Sensorik

Die Erfassung und Überwachung von Fluideigenschaften ist in vielen OEM- und Prozessanwendungen erforderlich. Qualitätsverschlechterung über die Zeit, Konzentrationsmessung, Luft-/Gasblasenerkennung oder die Bestimmung des Mediums selbst sind nur einige der Aufgaben, die heute verschiedene Sensoren erfordern, um die geforderten Detektionen zu erreichen. Die Qualitätssensoren von EBE bieten nun die Möglichkeit, all dies mit nur einem Sensor zu erreichen. Anwendbar für Gase, Flüssigkeiten, Feststoffe und sogar hochviskose Medien können die corTEC®-Sensoren von EBE in speziellen hygienischen, robusten oder miniaturisierten Gehäusen untergebracht werden und erfassen die Medieneigenschaften auch ohne direkten Kontakt zum Medium hervorragend.

Gleichzeitige Erfassung von kapazitiven und konduktiven Messwerten

Die QCRB-Sensoren ermöglichen die gleichzeitige Erfassung von kapazitiven und konduktiven Messwerten in Echtzeit, wofür bisher zwei oder mehr Messgeräte erforderlich waren. Sie decken kapazitive Messbereiche von 0,1pF bis 80pF ab und ermöglichen die Erfassung von Medien in einem Bereich der relativen Dielektrizitätskonstante (εr) von Vakuum bis Wasser und darüber hinaus. Die Leitfähigkeit kann im Bereich von typ. 0,1 bis 200mS/cm bestimmt werden. Zusätzlich bieten die Sensoren eine Echtzeitkalibrierung zur Kompensation von Umwelteinflüssen und gewährleisten somit eine hohe Kurz- und Langzeitstabilität sowie Reproduzierbarkeit. Die Sensoren sind ideal für die Massenproduktion und ermöglichen es OEMs, qualitativ hochwertige Analysen kostengünstig anzubieten.

Steigerung von Effizienz und Qualität

In industriellen und medizinischen Anwendungen tragen EBE-Qualitätssensoren zur Einhaltung von Vorschriften, zur Verbesserung von Sicherheit und Gesundheit sowie zur Steigerung der Produktionseffizienz durch vorausschauende Wartung und Prozessoptimierung bei. Insbesondere in Branchen wie der Lebensmittel- und Getränkeindustrie, der pharmazeutischen Industrie und der Medizintechnik, in denen strenge Vorschriften gelten, liefern die Sensoren wertvolle Daten in Echtzeit und reduzieren so die Notwendigkeit häufiger Labortests und die damit verbundenen Kosten auf ein Minimum. Mit den corTEC®-Fluidqualitätssensoren bietet EBE eine kostengünstige, universelle Lösung für die anspruchsvolle Erfassung und Analyse von Fluideigenschaften in verschiedensten industriellen Anwendungen.

Verbindungstechnik – wo geht die Reise hin?

Verbindungslösungen stehen dabei ständig auf dem Prüfstand, denn auch sie müssen wie Produkte, Prozesse und Dienstleistungen immer schneller und besser werden. Wer bei diesem rasanten Veränderungstempo nicht mithält, droht auf der Strecke zu bleiben. Die Technologieexperten bei LAPP stellen sechs Zukunftsthesen auf:

Elektronik & Elektrik

- Wandlungsverluste vermeiden. Die Gleichstromtechnik (DC) wird einen wichtigen Beitrag zum Gelingen der Energiewende und zur mehr Nachhaltigkeit leisten. Denn Experten haben festgestellt, dass die Verwendung von DC-Netzen den Energieverbrauch in existierenden Anlagen durch die Vermeidung von Wandlungsstufen deutlich senkt. Auch der Bedarf an Kupfer für die nur drei-/vieradrigen Gleichstromkabel und AC-DC-Wandlergeräte wird reduziert. DC-Netze in Fabriken tragen auch zu einer geringeren Peak-Leistung am Versorgungsanschluss in Richtung Netz bei und entlasten hier. Daher geht LAPP bei der Entwicklung von Kabeln und Leitungen für Niederspannungs-Gleichstromnetze für industrielle Anwendungen als Pionier voran und verfügt bereits heute über ein großes Portfolio an Verbindungslösungen für industrielle DC-Netze. LAPP ist seit Herbst 2022 eins der Gründungsmitglieder der Open Direct Current Alliance (ODCA). Dabei handelt es sich um ein Bündnis von Unternehmen, Forschungseinrichtungen und des ZVEI mit dem Ziel der DC-Technologie den Weg aus der Forschung in die industrielle Praxis zu ebnen. - Darüber hinaus vernetzt sich LAPP weltweit mit weiteren DC-Initiativen, zum Beispiel in Österreich, in den Niederlanden und Frankreich sowie in den USA.

Bei DC geht LAPP mit gutem Beispiel voran und zeigt, wie die ersten Schritte aussehen könnten: Die Kooperation von LAPP und dem Fraunhofer IPA führte zur Entwicklung eines skalierbaren DC-Netzkonzepts für eine Produktionsstandorterweiterung in Frankreich. Dies steigert die Effizienz und ermöglicht die Integration von PV-Anlagen für nachhaltige Netzkonzepte. Diese wegweisende Konzeptarbeit unterstützt die Transformation der Fabrikstromversorgung in Richtung Gleichstrom und fördert Effizienz und Nachhaltigkeit.

- Der Daten-Hunger wird immer größer: Einhunderteinundachtzig Zettabyte oder anschaulicher ausgedrückt die Zahl 181, gefolgt von 21 Nullen – das ist die Prognose für die weltweit generierte digitale Datenmenge für das Jahr 2025. Wie kann diese gigantische Datenmenge stabil und schnell übertragen werden? Kupferleitungen allein können das nicht bewältigen. Die Lösung: Licht, genauer gesagt Lichtwellenleiter. Daher ist eine zukunftssichere Kommunikationsinfrastruktur in der Fabrik mit Glasfaserkabeln unverzichtbar. Stand heute gibt es bereits Realisierungen wie Fibre-to-the-Curb, bei der quasi der Glasfaseranschluss an den Verteilerkasten vor dem Wohnhaus oder der Fabrik gelegt wird. Fibre-to-the-Machine ist der nächste logische Schritt, um auch die stark vernetzten Maschinen in der Fabrik mit ausreichend Datenübertragungsleistung zu vernetzen. LAPP verfügt bereits heute über ein breites Angebot an Glasfaserkabeln und Steckverbindern für nahezu jede Branche und Anwendung.

Neu im Portfolio sind die feldkonfektionierbaren EPIC® DATA FFC-LC-Steckverbinder sowie EPIC® DATA FFC-SC Steckverbinder für GOF-Lichtwellenleiter. Sie vereinfachen die Herstellung einer steckbaren Glasfaserverbindung und bieten ein hohes Maß an Flexibilität.

- Durchgängige Lösung mit Single Pair Ethernet: Natürlich ist die kupferbasierte Datenübertragung nach wie vor die dominante Lösung in der Industrie. LAPP ist seit dem Jahr 2019 Mitglied im SPE Industrial Partner Network e.V. Der Zusammenschluss aus namhaften Unternehmen ist eine zentrale Informations- und Austauschplattform zu Single Pair Ethernet (SPE) und verhilft der Technologie gemeinsam zum Durchbruch. Einfach übersetzt geht es um eine Anbindung der Feldebene (z.B. Sensorik oder Aktuatorik) an die Cloud über das Ethernet Protokoll. Bisherige Feldbussysteme sollen damit durch das modernere Protokoll ersetzt werden und den Weg zum Industrial Internet of Things (IIoT) ebnen. Um den Anforderungen des Marktes frühzeitig gerecht zu werden, erweitert LAPP sein Portfolio um innovative SPE-Lösungen. Die ETHERLINE® T1 FD ist für den dauerbewegten Einsatz in der Schleppkette geeignet – erfolgreich getestet auf über 3 Millionen Biegezyklen. Speziell für anspruchsvolle Anwendungen in der Prozessindustrie wurde Ethernet Advanced Physical Layer (Ethernet-APL) entwickelt, welches teilweise auf SPE basiert. Die Technik ermöglicht die sichere Datenübertragung bis zur Feldebene in explosionsgefährdeten Umgebungen. Dafür sorgt die Zündschutzart „Eigensicherheit“. Ethernet-APL überbrückt zudem große Distanzen bis zu 1000 m.

- Alles wird kleiner: Der Trend zur Miniaturisierung in vielen Bereichen der Industrie setzt sich weiter fort. Die Anwendungen werden kompakter, Bauräume kleiner und immer mehr Daten -und Energieverbindungen müssen auf kleinstem Raum gesteckt werden. Mit den EPIC® POWER M12 Steckverbindern wurde auf diese Marktanforderungen eingegangen und sie wurden konsequent umgesetzt. Die Anwendungsgebiete für die neuen EPIC® POWER M12L und M12K Steckverbinder sind vielfältig. Sie eignen sich beispielsweise für kollaborierende Mensch-Roboter Lösungen, sogenannte „Cobots“, die gemeinsam mit dem Menschen in der Fertigung oder im Lager agieren. Schon in der Entwicklung wurden die technischen Eigenschaften der Steckverbinder anhand von virtuellen Modellen simuliert. Die beiden Serien M12K für Energieübertragung bis 630V/12A und M12L bis zu 60V/16A wurden virtuell auf Herz und Nieren geprüft, noch bevor das erste 3D-Druck Modell erstellt wurde.

- Bloß nicht stören: In der Smart Factory werden Maschinen und Anlagen zunehmend vernetzt. Dadurch gewinnt auch das Thema elektromagnetische Verträglichkeit (EMV) immer mehr an Bedeutung. Vor allem in Industrieanlagen, in denen Frequenzumrichter-gesteuerte Motoren eingesetzt werden, kann es vermehrt zu unerwünschten Strömen auf den Potentialausgleichsleitungen (PA) oder Schutzerdleitungen (PE) kommen. Diese ungewollten Ströme können benachbarte Datenleitungen und deren Datenqualität bei der Übertragung beeinträchtigen, Fehlerschutzschalter falsch auslösen, oder sogar zu erhöhten Verrostungseffekten in Gebäudestrukturen führen. Ein neues, innovatives Kabeldesign vom LAPP vermindert zuverlässig Ableitströme und liefert einen entscheidenden Beitrag zu verbesserter EMV in Maschinen und Anlagen. Die Motorleitung ÖLFLEX® FD Servo zeroCM wurde durch ein spezielles Verseilverfahren ableitstromoptimiert und leistet einen wichtigen Beitrag EMV Optimierung von frequenzgesteuerten Antriebssystemen.

- In Generationen denken: Auch bei Kabeln wünschen sich Anwender zunehmend umweltschonende und energieeffiziente Verbindungslösungen – Nachhaltigkeit ist gefragt. Mit der ETHERLINE® FD P Cat. 5e hat LAPP bereits eine Leitung mit einem Mantel aus einem teilweise biobasierten TPU-Mantelmaterial im Sortiment. Nun folgt mit der ÖLFLEX® CLASSIC FD 810 der Prototyp einer Leitung mit nachhaltigem PVC-Mantel. LAPP untersucht auch erste Ansätze zum Einsatz von Recyclingmaterial, sowohl im Produktionskreislauf als auch der Einsatz von „Kabelschrott“. Neben den produktbezogenen Nachhaltigkeitsansätzen ist die Transparenz und die Dokumentation des Product Carbon Footprint wichtig, ebenso die Bilanzierung des Scope 1 und 2.

Autor: Hubertus Breier, Vorstand Technik und Innovation bei LAPP

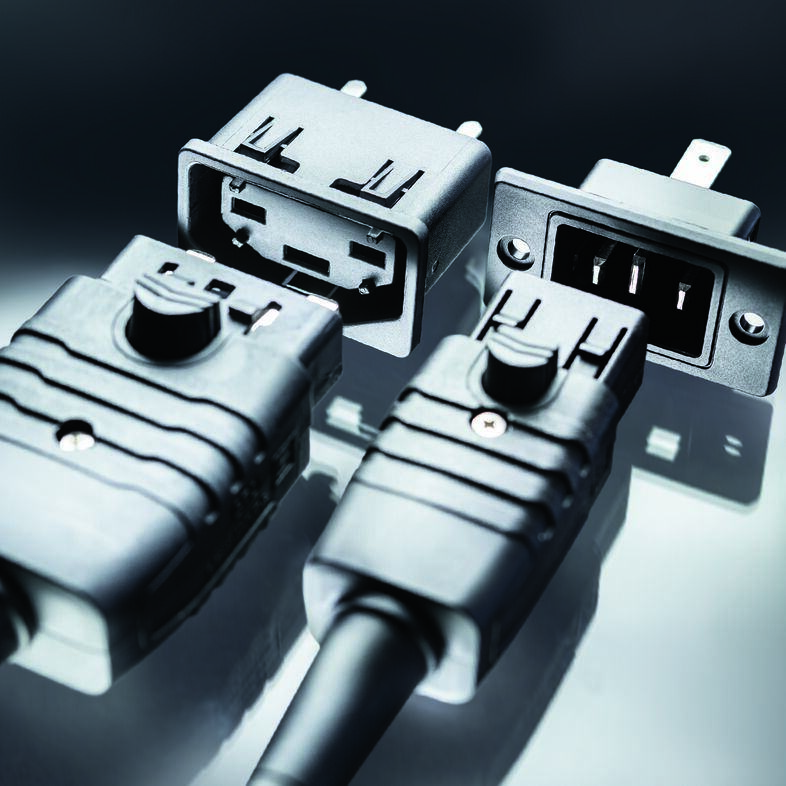

400 VDC-Steckverbinder nach IEC TS

Versionen für Gleichstrom- und Hybridbetrieb mit neu entwickelter Auszugsicherung

Elektronik & Elektrik

Mit der Stecker-Kombination GP21 und GS21 brachte SCHURTER bereits 2019 die weltweit ersten nach IEC TS 62735-1 standardisierten DC-Stecksysteme für die effiziente 400 VDC- Leistungsverteilung in Data Center, für Stromverteilleisten und UPS-Anwendungen.

Aktuelle Neuheiten sind die geräteseitigen 400 VDC-Einbaustecker GH21 und GI21. Das Modell GI21 ist für reinen DC-Betrieb ausgelegt, während GH21 als Hybrid-Version konzipiert wurde, somit also Wechsel- wie auch Gleichstrom aufnehmen kann. Passend hierzu bringt SCHURTER die Gerätesteckdose GC21. Eine von Grund auf neu entwickelte Auszugssicherung sorgt für den sicheren Betrieb im Alltag. Alle drei neuen Steckvorrichtungen sind aus einem biobasierten Kunststoff aufgebaut (Green Plastic).

Gleichstrom-Vorteile

Bei einer reinen DC-Versorgung fallen kostenintensive und störanfällige Transformationen und Umwandlungen mitsamt ihren Komponenten komplett weg. Die Betriebssicherheit steigt bei verbessertem Wirkungsgrad. Und bei der Energieerzeugung etablieren sich klimaverträgliche Technologien, welche direkt Gleichstrom erzeugen.

Die Standards für Gleichstrom (2,6 kW) verlangen aufgrund der Eigenschaften nach einer komplexeren Steckerverbindungskonstruktion, da DC-Lichtbögen beim Trennen der Versorgung zu vermeiden sind. Auch der erweiterte Temperaturbereich der Steckerstifte von -5 °C bis +105 °C ist hervorzuheben.

Unter der Bezeichnung SPC1 bietet SCHURTER ebenfalls neu die passenden, kundenspezifisch konfigurierten Gleichstrom-Netzkabel für sämtliche Verbindungsmöglichkeiten auf Anfrage an.

Das richtige Kabel für jede Anwendung

Mit dem Produktfinder schnell zum gewünschten Standard- oder kundenspezifischen Kabel

Elektronik & Elektrik

Um Kunden bei dem stetig wachsenden Angebot an Kabeln und ergänzendem Zubehör eine schnelle Auswahl zu ermöglichen, hat TKD Kabel einen innovativen Produktfinder für das Katalogportfolio entwickelt. TKD Kabel agiert als Teil der amerikanischen Infinite Electronics-Familie innerhalb der Business Unit Industrial Cable Connectivity. Diese verfügt neben 26 Eigenmarken über 80.000 Artikel. Erhältlich sind Kabelprodukte mit Querschnitten von 0,09 mm² bis 500 mm². Der Bereich der angebotenen Temperaturtoleranzen reicht von -190 °C bis +1.550 °C

Passende Kabel schnell ausgewählt

Um bei diesem großen Angebot die passende Lösung schnell und unkompliziert zu finden, hat TKD Kabel einen innovativen Produktfinder entwickelt. Dieser findet sich auf der unternehmenseigenen Webseite unter https://shop.tkd-kabel.de/Produktfinder/ und bietet die Möglichkeit, das passende Produkt nach Kabeltyp, Anwendung, Katalog oder Branche zu finden. Nach dieser ersten Vorauswahl öffnen sich zahlreiche Filter zur genauen Kabelspezifizierung. So werden dem Kunden auf komfortable Weise alle Möglichkeiten geboten, das passende Kabel schnell und einfach zu finden.

Sonderlösungen entsprechend kundenspezifischen Anforderungen

Der Kabelspezialist bietet als Teil der Industrial Cable Connectivity Unit auch die qualifizierte Fertigung von Spezialkabeln und die vollständige Individualisierung der Kabeleigenschaften an. Vorkonfektionierte und anschlussfertige Kabellösungen von TKD Kabel helfen dabei, Projekte deutlich zügiger und kosteneffizienter abzuwickeln. Das Unternehmen fertigt Servoleitungen, Spiralkabel, Gewebebandkabel oder sonstige Spezialkabel speziell nach Kundenangaben.

Raspberry Pi 5 Gehäuse für industrielle Anwendungen

Optional mit Kühlkörper und temperaturgesteuertem Lüfter erhältlich

Automatisierungstechnik, Elektronik & Elektrik

Die Einplatinen Mini-Computer Raspberry Pi, die ursprünglich für Schüler und Studenten entwickelt wurden, finden mittlerweile ihre Verwendung in vielen Bereichen der Industrieautomatisierung. Für die neueste Variante den Raspberry Pi 5, welcher wesentlich leistungsstärker als alle seiner Vorgänger ist, bietet Fischer Elektronik neben den bereits vorhandenen Gehäusen für Raspberry Pi 2 bis Raspberry Pi 4 ab sofort in Ihrem Standard Portfolio auch das passende Gehäuse an.

Die soliden Gehäuse setzen sich aus Ober- und Unterschale zusammen, welche aus gestanztem und gebogenem Aluminiumblech Stärke 1,5 mm bestehen. Die jeweilige Platine wird mit Hilfe von M2,5 Linsenkopfschrauben an vier Abstandsbuchsen aus Stahl in der Unterschale befestigt. Ein schneller Zugriff ins Gehäuseinnere wird durch eine Befestigung der Oberschale an die Unterschale mit nur einer Schraube und dem Feder-Nut-System an der Frontseite des Gehäuses ermöglicht. Die Lüftungsöffnungen in Ober- und Unterschale sorgen für eine gute Wärmeabfuhr, was besonders beim Raspberry Pi 5 von Vorteil ist. Nach Bedarf bietet Fischer Elektronik für die Raspberry Pi Gehäuse aus ihrem umfangreichen Programm Kühlkörper in jeglichen Größen und Ausführungen an. Speziell für den Raspberry Pi 5 ist der Active Cooler aus einem Aluminium-Kühlkörper mit einem temperaturgesteuerten Lüfter erhältlich. Dieser sorgt auch bei einer starken Belastung für eine effiziente Entwärmung und hält somit den Raspberry Pi 5 Prozessor auf einer reguläre Betriebstemperatur.

Verschiedene Montage- und Farboptionen