Direktzugriff

Neues aus der Industrie I: igus | PNO3 Neues aus der Industrie II: ABB | ACE Stoßdämpfer4 Neues aus der Industrie III: Hannover Messe | VDMA5 Pilotprojekt: Gleichstrom für den Karosseriebau6 Elektrik & Elekronik I: Vox | Wago | Traco Power7 Elektrik & Elektronik I: Schurter | Fischer Elektronik8 Safety: Methoden zur Risikoeinschätzung in der Industrie9 Messtechnik: PQ Plus | GTM10 Sensorik I: Fraunhofer LBF11 Motoren & Antriebstechnik: OMRON | Oriental Motors13 Automation I: Sigmatek | Balluff14 Automation II: Moxa | Turck15 Automation III: ADS TEC | Harting16 Index17 Verlagskontakte18Firmen in dieser Ausgabe

Balluff GmbH14 Fischer Elektronik GmbH8 Hans Turck GmbH & Co. KG15 SCHURTER AG8 Traco Electronic AG7 WAGO Kontakttechnik GmbH & Co. KG7ADS-TEC Industrial IT GmbH16 Balluff GmbH14 EGE-Elektronik Spezial-Sensoren GmbH12 Fischer Elektronik GmbH8 GTM Testing And Metrology GmbH10 Hans Turck GmbH & Co. KG15 HARTING KGaA16 LEUZE electronic GmbH + Co. KG9 Moxa Europe GmbH15 OMRON ELECTRONICS GmbH13 Oriental Motor (Europa) GmbH13 PEAK-System Technik GmbH12 PQ Plus GmbH10 SCHURTER AG8

#2

#3 Neues aus der Industrie I: igus | PNO

#4 Neues aus der Industrie II: ABB | ACE Stoßdämpfer

#5 Neues aus der Industrie III: Hannover Messe | VDMA

#6 Pilotprojekt: Gleichstrom für den Karosseriebau

#7 Elektrik & Elekronik I: Vox | Wago | Traco Power

#8 Elektrik & Elektronik I: Schurter | Fischer Elektronik

#9 Safety: Methoden zur Risikoeinschätzung in der Industrie

#10 Messtechnik: PQ Plus | GTM

#11 Sensorik I: Fraunhofer LBF

#12

#13 Motoren & Antriebstechnik: OMRON | Oriental Motors

#14 Automation I: Sigmatek | Balluff

#15 Automation II: Moxa | Turck

#16 Automation III: ADS TEC | Harting

#17 Index

#18 Verlagskontakte

Kreative Low-Cost-Automation-Projekte gesucht

igus hat zum dritten Mal die Bewerbungsphase für den ROIBOT Award eröffnet

Dank Low-Cost-Automation (LCA) und dem RBTX Robotik-Marktplatz von igus finden Unternehmen jeder Größe eine komplette Lösung, die zu ihren Anforderungen und ihrem Budget passt – und das schon ab 2.000 Euro. Die Projekte mit dem schnellsten Return on Invest (ROI) zeichnet das Kunststoffunternehmen jetzt zum mittlerweile dritten Mal mit dem ROIBOT Award aus. Anwender können sich ab sofort bewerben und Low-Cost-Automation-Produkte im Wert von 5.000 Euro sowie internationale Anerkennung gewinnen.

In Zeiten schwächelnder Konjunktur suchen sowohl Konzerne als auch kleine und mittlere Unternehmen (KMU) nach kostengünstigen und einfach umsetzbaren Automationslösungen. Genau diesen Bedarf bedient igus mit Low-Cost-Automation. Bei dem Kölner Kunststoffspezialisten gibt es alles, was Interessierte für die kostengünstige Prozessautomatisierung benötigen, aus einer Hand: von einzelnen Komponenten über Roboter mit Peripherie bis hin zu Komplettlösungen für individuelle Anwendungen. Die durchschnittlichen Investitionskosten liegen hier bei 12.000 Euro. Zum Vergleich: Ein Industrieroboter kostet inklusive Steuerung, Software und Lizenzen schnell über 100.000 Euro.

Aufmerksamkeit für außergewöhnliche Lösungen

„Wir staunen immer wieder, wie fantasievoll Unternehmen unsere Komponenten einsetzen. Von der automatisierten Regenwurmfarm bis hin zum Roboter, der Bier ausschenkt“, erzählt Alexander Mühlens, Leiter Geschäftsbereich Low-Cost-Automation bei igus. Doch viele dieser Erfindungen bekämen zu wenig Aufmerksamkeit. „Deshalb bieten wir mit dem ROIBOT Award 2024 zum mittlerweile dritten Mal LCA-Projekten, die Mut, Kreativität und Out-of-the-box-Denken beweisen, eine Bühne.“ igus veranstaltet den Wettbewerb mit internationaler Ausrichtung alle zwei Jahre. 2022 hatten sich 110 Projekte aus 20 Ländern beworben.

Startschuss für die Bewerbungsphase gefallen

Anwender können sich bis zum 30. Juni 2024 mit ihren Automatisierungsprojekten für den ROIBOT Award bewerben – unter www.igus.de/roibot-anmeldung. igus bietet dabei auf Wunsch Unterstützung. Ein Expertenteam erstellt kostenfrei Video- und Bildaufnahmen der Anwendung und betreut die Inszenierung. Teilnehmer überspringen so den Bewerbungsprozess und sind direkt Kandidaten für den Wettbewerb. Voraussetzung ist, dass die LCA-Lösungen mit Komponenten arbeiten, die von igus oder über RBTX.com gekauft wurden. Dazu zählen zum Beispiel Gelenkarmroboter, kartesische Roboter, Delta-Roboter und Scara-Roboter.

Low-Cost-Automation-Produkte im Wert von 5.000 Euro und internationale Aufmerksamkeit gewinnen

Eine Jury aus Vertretern der Fachpresse und Experten der Industrie kürt die drei besten Projekte, die sich durch Originalität und einen niedrigen Return on Invest auszeichnen. Der Sieger erhält Low-Cost-Automation-Hardware im Wert von 5.000 Euro, die Zweit- und Drittplatzierten im Wert von 2.500 Euro und 1.000 Euro. „Der Wettbewerb bietet Teilnehmenden zudem internationale mediale Aufmerksamkeit und die Gelegenheit, sich mit anderen Automatisierungsenthusiasten zu vernetzen, Erfahrungen auszutauschen, Inspiration zu sammeln und vielleicht sogar neue Karrierechancen auszuloten. So wurden zum Beispiel beim letzten ROIBOT Award Investoren für ein junges Start-up gefunden“, so Mühlens abschließend. Davon habe auch der Gewinner des ROIBOT Award 2022 profitiert: die MFG Technik & Service GmbH. Das Unternehmen aus Kranzberg bei München hat die Jury mit dem Label Monkey überzeugt, eine Low-Cost-Automation-Lösung, die mit dem Roboterarm robolink DP von igus Industriepaletten von drei Seiten etikettiert.

Weltweit erstes akkreditiertes omlox-Prüflabor in Lemgo

Die PROFIBUS Nutzerorganisation bestätigt die Erfüllung aller technischen und organisatorischen Voraussetzungen zur Konformitätsprüfung von Komponenten durch das Fraunhofer IOSB-INA

Der Technologiestandard omlox bietet eine technologie- und herstellerunabhängige Bereitstellung von Lokalisierungsinformationen in Produktionsumgebungen und wird von der PROFIBUS Nutzerorganisation e.V. betreut. Verschiedene Lokalisierungstechnologien wie z. B. Ultrabreitbandfunk (kurz UWB, welcher bei Lokalisierungssystemen aufgrund seiner Robustheit weit verbreitet ist), 5G, RFID, QR-Codes oder GPS können in einem omlox-System gemeinsam und mit einheitlichen Schnittstellen genutzt werden. Außerdem gewährleistet der Standard, dass sogenannte omlox-Satelliten (Bestandteile der Lokalisierungsinfrastruktur in einem Gebäude) mit den omlox-Tags (Geräte, die über Signale lokalisiert werden) herstellerunabhängig interagieren können.

Durch seine Eigenschaften gilt omlox in Fachkreisen als wegweisender Lokalisierungsstandard mit Schlüsselfunktionen für die fortschreitende Digitalisierung in der Industrie und Logistik. Durch den konsequenten Einsatz der Technologie lassen sich industrielle Prozesse Optimieren und die Effizienz steigern.

Beispiele hierfür sind das Tracking von Produkten, Werkzeugen, Aufträgen, Fahrzeugen und Personen, die automatische Buchung und Dokumentation von Prozessfortschritten, ortsbezogene Information und Steuerung von Maschinen oder die Positionserfassung autonomer Transporteinheiten. Ein besonderer Schwerpunkt von omlox liegt auf sicherheitsrelevanten Anwendungen, insbesondere im Bereich des Alleinarbeiterschutzes in der Prozessindustrie. Die präzise Lokalisierung von Mitarbeitern ermöglicht es Unternehmen, schnell auf potenzielle Gefahren zu reagieren und die Sicherheit der Arbeitsumgebung zu erhöhen.

Zertifizierung von omlox-Komponenten

Da der omlox-Standard eine herstellerunabhängige Technologie ist und die Komponenten (Hardware und Software) verschiedener Hersteller miteinander funktionieren müssen, wird deren Konformität mit dem Standard geprüft, um für Anwender eine hohe Systemqualität und Nutzbarkeit gewährleisten zu können.

Im weltweit ersten Prüflabor am Fraunhofer IOSB-INA (Institutsteil für industrielle Automation INA, des Fraunhofer IOSB, Institut für Optronik, Systemtechnik und Bildauswertung) in Lemgo wird diese Konformität ab sofort getestet und bestätigt, damit Komponenten eine omlox-Zertifizierung erhalten können.

Die Fraunhofer-Experten sind auch in den omlox-Gremien an der aktiven Weiterentwicklung des Standards durch die Entwicklung der Testspezifikationen, Durchführen von Interoperabilitätstests oder die Umsetzung und Analyse von Use-Cases beteiligt. Des weiteren werden neue Ansätze wie z. B. die Realisierung von Anwendungen mit der Anforderung an funktionale Sicherheit oder die Lokalisierung von Personen und Assets mit Videosystemen und Sensordecken erforscht.

omlox-Partner-Netzwerk

Der omlox Standard wird von Unternehmen und Vereinen wie z. B. der Firma Trumpf, Flowcate und SynchronicIT sowie der PROFIBUS Nutzerorganisation vorangetrieben. Darüber hinaus beteiligen sich auch Unternehmen, wie z. B. AWS (globaler Cloud Computing Anbieter), T-Systems (Herstellerübergreifender Digitaldienstleister), Sick AG (Anbieter sensorbasierter Lösungen), Pepperl+Fuchs oder die Siemens AG. Das Fraunhofer-Institut in Lemgo freut sich darauf, nun als Partner mit dem neuen Labor einen Beitrag leisten zu können.

ABB übernimmt Sevensense, einen Anbieter im Bereich KI-gestützter Navigation für mobile Roboter

Mit der Investition in das Schweizer Startup unterstreicht ABB seine führende Rolle im Bereich autonomer Transportrobotik

Sevensense wurde 2018 als Spin-off der ETH Zürich in der Schweiz gegründet und ist ein führender Anbieter von KI-gestützter 3D-Vision-Navigationstechnologie für autonome mobile Roboter (AMR). „Die Transaktion ist ein wichtiger Schritt auf dem Weg zu unserer Vision eines Arbeitsumfelds, in dem KI-gestützte Roboter Menschen unterstützen. Wir gehen damit auf die steigenden Anforderungen unserer Kunden nach mehr Flexibilität und Intelligenz in Zeiten des akuten Fachkräftemangels ein“, sagte Sami Atiya, Leiter des Geschäftsbereichs Robotik & Fertigungsautomation von ABB.

Die Akquisition folgt auf ABBs Erwerb einer Minderheitsbeteiligung an Sevensense, nachdem die beiden Unternehmen 2021 bereits eine Innovationspartnerschaft geschlossen hatten. Finanzielle Details der Transaktion wurden nicht bekannt gegeben. Nach Pilotprojekten mit Kunden in der Automobil- und Logistikbranche wird ABB die Technologie von Sevensense in ihr AMR-Portfolio integrieren und eine beispiellose Kombination aus Schnelligkeit, Präzision und Nutzlast bieten.

Zusammenführung der Daten verschiedener Einheiten

Die innovative Navigationstechnologie von Sevensense vereint KI und 3D-Bildverarbeitung. Dies ermöglicht AMR, intelligente Entscheidungen zu treffen und in dynamischen Umgebungen zwischen festen und beweglichen Objekten zu unterscheiden. Nach einmaliger manueller Führung erstellen mobile Roboter mit der sogenannten Visual-SLAM-Technologie (Visual Simultaneous Localization and Mapping) eine Karte, die sie zu einem unabhängigen Betrieb befähigen. Das verkürzt die Inbetriebnahmezeit von Wochen auf Tage und ermöglicht den AMR die Navigation in hochkomplexen, dynamischen Umgebungen, in denen sich auch Menschen aufhalten. Die Karten werden laufend aktualisiert und in der gesamten Flotte geteilt, was sofortige Skalierbarkeit ohne Unterbrechung des Betriebs und größere Flexibilität im Vergleich zu anderen Navigationstechnologien ermöglicht.

Schon heute transformiert diese KI-gestützte Navigationstechnologie die Automobil- und Logistikbranche, wo sie durch schnellere und effizientere operative Abläufe Mehrwert schafft. Beim Automobilhersteller Ford werden AMR von ABB mit Visual-SLAM-Technologie die Effizienz an Produktionsstandorten in den USA erhöhen, während Michelin die Technologie in seinem Werk in Spanien in der Intralogistik einsetzen wird. Andere Automobilhersteller werden die Technologie in Großbritannien, Finnland und Deutschland einführen.

Einsatz in unterschiedlichsten Industrie-Segmenten

Gregory Hitz, CEO von Sevensense, erklärte: „Dies ist ein bedeutender Moment auf unserem gemeinsamen Weg: wir können unsere selbst entwickelte Technologie nun in zahlreichen Märkten und Sektoren einführen. ABB ist für uns das ideale ‚Zuhause‘, um unsere vielfältige Plattform für 3D-Vision-Autonomie weiter zu skalieren und Hersteller im Bereich der automatisierten Materialhandhabung und Servicerobotik zu bedienen. Gemeinsam werden wir die Grenzen der KI-gestützten Robotik neu definieren.“

Die revolutionäre Technologie hat das Potenzial, die Robotik weit über AMR hinaus zu verändern und Effizienz, Flexibilität und Präzision in der Produktion und Intralogistik zu erhöhen. Die Technologie wird weiterhin in verschiedenen Segmenten wie der Materialhandhabung, der Gebäudereinigung und anderen Bereichen der Servicerobotik unter dem Produktnamen Sevensense vertrieben.

Die Partnerschaft mit Sevensense unterstreicht das erfolgreiche Engagement von ABB für die Förderung von Innovationen der nächsten Generation. Durch ihr Partner-Netzwerk und in Zusammenarbeit mit Startups und Universitäten entwickelt ABB führende Technologien für globale Unternehmen. Die rund 35 Mitarbeitenden von Sevensense werden weiterhin in der Schweizer Niederlassung des Unternehmens in Zürich tätig sein.

INNOVACE 2024 möchte Probleme bei der Diagnose von Sportverletzungen beseitigen

Der Studentenwettbewerb der ACE Stoßdämpfer GmbH ruft Studenten zur Einreichung bis zum 30. September auf. Gesucht wird nach der Idee für eine Vorrichtung zur verbesserten Diagnostik von Klettersportverletzungen.

INNOVACE 2024, der Nachwuchswettbewerb der ACE Stoßdämpfer GmbH, stellt den Teilnehmenden die Aufgabe, bis zum 30.09.2024 ein Gerät zur verbesserten Diagnose von Klettersportverletzungen einzureichen. Teilnahmeberechtigt sind Einzelpersonen oder Teams aus den Fachrichtungen Elektrotechnik, Medizintechnik, Konstruktion, Maschinenbau und Mechatronik an Universitäten, Technischen Hochschulen und Fachhochschulen sowie an Fachschulen für Technik und Fachoberschulen.

Das Thema medizinische Diagnostik steht im Vordergrund des Wettbewerbs, da es gerade beim Sportklettern zu Bänder- und Sehnenverletzungen an Händen und Fingern kommen kann. Am häufigsten sind die Ringbänder betroffen, welche die Beugesehnen führen und diese beweglich an der Knochenstruktur der Finger befestigen. Bei Überlastung können die Ringbänder an- oder sogar abreißen. Zur Diagnose wird häufig die Magnetresonanztomographie (MRT) zur Bildgebung eingesetzt. Problematisch ist dabei, dass eine Ringbandverletzung am besten unter Belastung der Finger sichtbar wird, die Hilfsmittel dafür aber bisher fehlen. Visualisierung und Diagnose könnten verbessert werden, wenn im MRT die gleiche Belastung auf die Finger ausgeübt werden könnte, wie sie bei der Entstehung der Verletzung auftrat. Bei Kletterern entspricht dies in der Regel der Belastung durch das eigene Körpergewicht, das z.B. an einem Klettergriff hängt.

Für Studierende, die hoch hinaus wollen

ACE ruft interessierte Studierende auf, eine technische Möglichkeit zu entwickeln, mit der konstante Kräfte bis zu 1 kN in kleinen Schritten oder stufenlos über einen Klettergriff auf die Finger von Patienten aufgebracht werden können. Dabei soll der Unterarm bzw. die Hand fixiert und möglichst auch von Vibrationen wie Muskelzuckungen isoliert werden können. Damit die Patienten während der langen Aufzeichnungszeit die aufgebrachte Kraft nicht halten müssen, ist eine Auflagefläche für den Oberkörper oder die Schultern vorzusehen. Darüber hinaus muss das Gerät an unterschiedliche Armlängen und Handgrößen anpassbar sein und die Austauschbarkeit der Handgriffe berücksichtigt werden. Da die Konstruktion für den Einsatz im nahen Umfeld des MRT geeignet sein muss, dürfen keine magnetisierbaren Materialien verwendet werden.

ACE lobt für den Designentwurf mit technischem Nachweis zur Funktionalität und Machbarkeit des Gewinnerteams oder der Einzelperson ein Preisgeld in Höhe von 5.000 Euro aus. Zusätzlich erhält der begleitende Lehrstuhl eine Unterstützung in Höhe von 2.000 Euro. In der Vergangenheit konnten Preisträger des INNOVACE ihren Sieg zudem als Sprungbrett in den Berufseinstieg bei der STABILUS Gruppe, dem Mutterunternehmen von ACE, nutzen.

Details zur Ausschreibung

Die Ausschreibung mit weiteren Details zu den Anforderungen und zu den gestellten technischen Rahmenbedingungen ist auf der Homepage der ACE Stoßdämpfer GmbH zu finden: www.ace-ace.de/de/news-presse/ace-awards/innovace-2024.html

Interessenten können am 21.03.2024 um 15:00 Uhr Fragen im Rahmen einer Webkonferenz stellen. Anmeldungen hierzu sind ausschließlich bis zum 19.03.2024 per E-Mail an d-wohlschlegel@ace-int.eu zu richten. Dieter Wohlschlegel klärt als Ansprechpartner vorab auch mögliche Fragen unter der genannten Mailadresse.

Die HANNOVERMESSE 2024 findet politisch und wirtschaftlich in einem herausfordernden Umfeld statt. Gerade deswegen sollen von der Veranstaltung Impulse ausgehen, die Wege in eine effiziente und nachhaltige Produktion aufzeigen sollen.

8 Wochen vor dem Start der Veranstaltung, vom 22. bis 26. April, haben der Veranstalter, Vertreter des diesjährigen Gastlands Norwegen und eine Auswahl von Ausstellern einen Ausblick auf die Messe gegeben.

„Geopolitische Spannungen, Klimawandel, stagnierendes Wachstum, hohe Energiepreise und Fachkräftemangel sorgen dafür, dass Kostendisziplin und Effizienz aktuell die beherrschenden Themen in den Unternehmen sind. Gleichzeitig führt künstliche Intelligenz dazu, dass sich die Arbeitswelten in der Industrie tiefgreifend verändern werden. Hinzukommt, dass Unternehmenslenker und Wirtschaftsverbände vor einer Deindustrialisierung Europas warnen“, so beschreibt Dr. Jochen Köckler, Vorstandsvorsitzender der Deutschen Messe AG, das Umfeld der diesjährigen HANNOVER MESSE.

„Die HANNOVER MESSE ist in diesem Jahr wichtiger denn je, denn selten waren die wirtschaftspolitischen Rahmenbedingungen so volatil. In Hannover werden Technologien und Lösungen präsentiert, die die Industrie befähigen, wettbewerbsfähig und nachhaltig zu produzieren. Auf der Messe dreht sich alles um die intelligente und CO2-neutrale Produktion, KI, Wasserstoff und sektorübergreifende Energie-Lösungen. Insbesondere für europäische Firmen wird die HANNOVER MESSE so zum Bollwerk gegen die drohende Deindustrialisierung Europas“, sagt Köckler. „Unsere Aussteller werden zeigen, dass eine wettbewerbsfähige Industrieproduktion in Europa möglich ist. Voraussetzung ist jedoch ein regulatorischer Rahmen, der Innovation und Unternehmertum fördert.“

Lösungen für die aktuellen Problemstellungen der Industrie liegen im Zusammenspiel von Automatisierung, Digitalisierung und Elektrifizierung. Produkte und Lösungen hierfür werden von insgesamt 4000 Ausstellern vorgestellt werden. Wichtige Bausteine zur Erreichung der Ziele für eine nachhaltige, wettbewerbsfähige Industrieproduktion in Europa stellt das diesjahrige Partnerland Norwegen unter dem Motto „ Pioneering the Green Industrial Transition“ auf den beiden Sonderflächen in den Hallen 12 und 13 vor. Wie Laila Stengseng, die Botschafterin des Königreichs in Deutschland erklärte, will Norwegen mit der Präsenz seinen Anspruch, eine Schlüsselrolle bei der Entwicklung von Lösungen im Bereich der erneuerbaren Energien, der CO2-neutralen Produktion, Carbon Capture und der Digitalisierung der Industrie einzunehmen.

Eröffnet wird die Messe am 21. April durch Bundeskanzler Scholz gemeinsam mit dem norwegischen Ministerpräsidenten Jonas Gahr Støre eröffnet. Zahlreiche weitere Politiker, von Vizekanzler Dr. Robert Habeck bis zur Präsidentin der Europäischen Kommission, Ursula von der Leyen werden die Veranstaltung zum Austausch und der Information vor Ort nutzen. Insgesamt werden mehr als 300 wirtschaftspolitische Delegationen erwartet.

Neben den großen Automationsplayern wie Siemens, Schneider Electric wird auch der deutsche Mittelstand mit Festo, Beckhoff, LAPP, Harting und Pepperl+Fuchs vertreten sein, wie auch die großen Player der Digitalbranche, wie AWS oder Microsoft. Die Messe wird zur Plattform für den Austausch zwischen den verschiedenen Sektoren der Industrie für den Austausch rund um Digitalisierung, Nachhaltigkeit und die Nutzung der künstlichen Intelligenz, speziell in der generativen Variante.

Dr. Fabian Bause, KI Spezialist und Produktmanager TwinCAT bei Beckhoff erläuterte in seinem Beitrag seinen Stanndpunkt zur Künstlichen Intelligenz: Bei diesem Thema müssen wir alle aus unserer Komfortzone heraustreten. Weil das Thema künstliche Intelligenz jeden Einzelnen und alle Themenbereiche betreffen wird. Sie ist eine Methode der Automatisierung, um etwas zu erreichen und um Prozesse zu automatisieren. KI ist also nicht etwas, was für sich steht, sondern ein Werkzeug was wir einsetzen können, um Prozesse, Software oder auch wirklich physikalische Maschinen zu automatisieren. Künstliche Intelligenz wird zum Werkzeug der Produktionsoptimierung im Spannungsfeld zwischen Produktqualität und Ressourcenschonung. zu optimieren.

Einer der vielen unterschiedlichen Bereiche, in denen Beckhoff die Nutzung der künstlichen Intelligenz zusammen mit Herstellern voranbringt ist die Software und Steuerung für Windkraftanlagen.

Ein weiterer wichtiger Fokus der Messe, nicht nur im Kontext des Gastlandes Norwegen ist das Thema Grüner Wasserstoff. Insgesamt stellen über 500 Aussteller zum Thema aus und präsentieren ihren Beitrag zum Thema.

Sie möchten vor Ort dabei sein? Über den Link gelangen Sie zur Registrierung für ein kostenfreies Fachbesucherticket auf der Internetseite der HANNOVER MESSE 2024.

Neuer Vorstandsvorsitz des VDMA-Fachverbands Fördertechnik und Intralogistik einstimmig gewählt

Jan Drömer, Chief Information Officer (CIO) bei ek robotics, übernimmt für die nächsten zwei Jahre den Vorsitz des Fachverbands

Mit dem Vorstandsvorsitz des Fachverbands repräsentiert Jan Drömer mehr als 250 deutsche und europäische Mitgliedsunternehmen aus den Bereichen Fahrerlose Transportsysteme, Flurförderzeuge, Krane und Hebezeuge, Lagertechnik und Stetigförderer. „Die Unternehmen sind mit großen Herausforderungen konfrontiert. Wirtschaftliche und politische Unsicherheiten sowie bürokratische Hürden blockieren an vielen Stellen im Tagesgeschäft. Als Branche eine starke Verbandsstimme zu haben ist wichtiger denn je und ich freue mich, dass ich stellvertretend für viele deutsche und europäische Intralogistikanbieter den Fachverband führen und repräsentieren darf“, betont Jan Drömer zu seinem Amtsantritt. Bereits seit 2018 ist der 44-jährige als Vorstandsmitglied in der damals neu gegründeten Fachabteilung Fahrerlose Transportsysteme aktiv und folgt als Vorstandsvorsitzender auf Steffen Bersch, der sein Amt mit dem Ausscheiden bei SSI Schäfer abgegeben hat.

Trotz der aktuellen innen- und außenpolitischen Situationen sieht der neue Vorsitzende auch Entwicklungschancen für die Bereiche Intralogistik und Fördertechnik: „Bei allen Hemmnissen dürfen wir aber den Blick auf die Potenziale für die Branche nicht vergessen. Mit Manufacturing-X bietet sich auch für die Unternehmen aus dem Bereich Intralogistik und Fördertechnik ein spannendes Handlungsfeld. Hier kann ich durch meinen beruflichen Background in der Fachverbandsarbeit hoffentlich einige Weichen stellen“, so Drömer.

Pilotprojekt: Gleichstrom für den Karosseriebau

LAPP ist nicht nur der führende Anbieter von integrierten Lösungen und Markenprodukten im Bereich der Kabel- und Verbindungstechnologie, sondern auch Experte für Gleichstrom. Bei einem bayerischen Automobilhersteller hat das Unternehmen eine Testanlage im Karosseriebau mit DC-Lösungen ausgestattet. Das Pilotprojekt demonstriert die Vorteile der Umstellung industrieller Anlagen auf Gleichstrom.

Elektronik & Elektrik

In Deutschland ist die Automobilproduktion bis heute der größte und bedeutendste Industriezweig. Ihre Fertigungsanlagen bieten Hunderten von Menschen Arbeitsplätze und sind oft Spitzenreiter bei der Einführung fortschrittlicher Technologien, z. B. Automatisierungslösungen. Diverse Robotertypen übernehmen heute in der Regel viele Produktionsschritte und bearbeiten Bauteile mit höchster Präzision. Die Kehrseite der Medaille ist ein hoher Strombedarf. „In Zukunft wahrscheinlich mehr und mehr Gleichstrom“, sagt Alois Heimler, Strategic Marketing Manager Intralogistik & Automotive, von LAPP, da ist er sich sicher, nicht zuletzt wegen den Vorteilen für die Energieeffizienz: „Das Zauberwort heißt weniger Spannungswandlungen“, erklärt er.

In einer Karosseriebau-Anlage im BMW Group Werk Dingolfing offenbaren sich diese Vorteile schon heute. Denn die Anlage wird mit Gleichstrom betrieben – in einem Pilotprojekt, das zeigen soll, dass es im industriellen Umfeld eine Alternative zur herkömmlichen Wechselstrom-Welt gibt. LAPP liefert dafür die Verbindungslösungen.

Mehr Effizienz durch Rekuperation

Gerade beim Karosseriebau bietet sich die Umstellung von Wechsel- auf Gleichstrom an. Auf Maschinen und Roboter entfällt bisher ein großer Teil des Stromverbrauchs einer Industrieanlage, dabei bieten sie entsprechend große Einsparpotentiale. Die Fertigungslinien bewegen sich auf programmierten Bahnen, um die einzelnen Bauteile einer Karosserie zu einem Fahrzeug zusammenzufügen. Dabei beschleunigen sie kurzzeitig und bremsen dann wieder ab. Das bedeutet, ein Roboter entnimmt kurzzeitig viel Energie, um einen Bewegungsablauf zu initiieren oder in kinetische Energie zu wandeln. Im Abbremsmoment oder im Senkbetrieb, wird jedoch aus der kinetischen Energie wieder elektrische Energie erzeugt (Der Antrieb befindet sich nun im Generatorbetrieb). Diese kinetische Energie wird in Wechselstromsystemen (AC) in der Regel nicht gespeichert und geht als Wärmeenergie verloren; so wurden bisher Bremswiderstände eingesetzt um die überschüssige Energie zu „verbrennen“. Anders im Gleichstrom (DC)-Netz: „Hier wird die Energie in den DC-Zwischenkreis, andere DC-Verbraucher oder Energiespeicher gespeist. Somit kann die Energie, die bei Abbremsvorgängen frei wird, ohne große Wandlungsverluste zentral für alle Verbraucher an das Netz zurückgeschickt werden“, erklärt Alois Heimler die Bremsrekuperation. Sie erlaubt demnach den direkten Energieaustausch zwischen allen Antrieben, wie sie etwa in Robotern vorkommen.

Gerade in Zeiten, in denen Nachhaltigkeit zunehmend gefordert und gefördert wird, ist die Verwendung der bislang ungenutzten Bremsenergie nützlich, denn so kann eine erhebliche Menge Energie eingespart werden. Und das ist nicht der einzige Vorteil, den ein DC-Netz mit sich bringt: Anstatt vieler dezentraler Wandlungen von AC zu DC gibt es nur noch eine zentrale Energiewandlung, die alle Anlagen mit Gleichstrom versorgt. Bonuspunkt: Stammt der Strom aus regenerativen Quellen wie beispielsweise Photovoltaik oder Windkraft, liegt er als Gleichspannung vor, wenn auch die Verbraucher zunehmend auf Gleichstrom ausgelegt sind. „DC ist demnach ein Kernelement für die Energiewende“, so Alois Heimler. Die genauen Einsparungen bei einer Umstellung auf DC variieren je nach Anlage und ihrer Auslastung. Ergebnisse zwischen 15 und 20 % sind jedoch realistisch.

Portfolio für Gleichstrom-Anwendungen

Genau an diesem Nachhaltigkeitsgedanken hat LAPP bereits vor einigen Jahren angesetzt und als erster Hersteller ein Leitungsportfolio für verschiedene Anwendungen im Niederspannungsbereich entwickelt. Auch in der Karosserieproduktion in Dingolfing kommen die Leitungen zum Einsatz. Darunter die ÖLFLEX® DC 100. Mit ihrer maximalen Spannung von 0,75 / 1,5 kV ist sie die ideale Grundlage für energieeffiziente DC-Netze in industriellen Anlagen und macht sie zur ersten Wahl für Automobilhersteller. Ebenso verbaut ist die ÖLFLEX® DC Grid 100. Als DC-Starkstromkabel für Gleichstromnetze bietet sie in industriellen Anlagen einen flexiblen, feindrähtigen Aufbau, der selbst in trockenen, feuchten und nassen Umgebungen eingesetzt werden kann. Somit ist sie ideal für Steuerungsanlagen, Motoren und Frequenzumrichter. An der siebten Achse der Roboter in der Anlage kommt die ÖLFLEX® DC Robot zum Einsatz. In der Automobilfertigung sind die Anforderungen an Robotikanwendungen hoch. Das Kabel wurde speziell entwickelt, um diesen extremen Bedingungen standzuhalten. Seine außergewöhnliche Flexibilität ermöglicht es den Robotern, sich präzise zu bewegen, während es gleichzeitig widerstandsfähig gegenüber Rotationen und Biegungen bleibt. Seine kompakte Bauweise spart darüber hinaus wertvollen Platz. Unverzichtbar für die Fertigungslinie sind bewegliche Anwendungen und auch hierfür hat LAPP die passende Lösung. Die ÖLFLEX® DC Chain 800 kann in Schleppketten mit langen Verfahrwegen oder hohen Beschleunigungen eingesetzt werden. Ihre besonders kurze Aderverseilung erlaubt kleinste Biegeradien. Ihr Außenmantel aus speziell entworfenem thermoplastischem Polymer ist chemisch beständig und erhöht ölbeständig.

DC-Leitungen sind ressourcen- und platzsparender

Alle Leitungen vereint ein weiterer Vorteil gegenüber den bekannten AC-Leitungen: Während für Wechselspannung 5-adrige Leitungen benötigt werden, kommen bei Gleichspannung ein bis zwei Leiter weniger zum Einsatz. Die geringere Leiteranzahl sorgt dementsprechend für weniger Materialeinsatz, weniger Kupfer wird benötigt. Das macht sie darüber hinaus deutlich platzsparender und gerade für Anwendungen mit beengten Platzverhältnissen oder auch in Schaltschränken interessant. Das Material-Einsparpotenzial liegt hier bei etwa 40 %.

Die Karosseriebauanlage im BMW Group Werk Dingolfing ist ein Anwendungspilot, der die DC-Technologie derzeit in der Praxis testet. Sie wurde im Rahmen des Projekts DC-INDUSTRIE2 initiiert. Das deutsche Forschungsprojekt untersucht die Chancen und Herausforderungen der Gleichstromtechnik in industriellen Produktionsanlagen. Langfristig planen Forschende, ganze Fabrikhallen auf Gleichstrom umzustellen. Die Ergebnisse von DC-INDUSTRIE2 sind hierfür richtungsweisend, um energieeffiziente Lösungen und Standards zu kreieren. Auch LAPP ist Projektpartner. Die ÖLFLEX® DC 100, die im Rahmen des Projekts entstanden ist, ist heute als Serienprodukt auf dem Markt. Doch nicht nur das Forschungsprojekt verbindet die beiden Unternehmen, sondern auch eine langjährige Partnerschaft. DC-Leitungen mit besonderen Leitungsquerschnitten wurden von LAPP eigens und in kürzester Zeit für den Automobilhersteller als Prototyp angefertigt.

„Wir glauben daran, dass in Zukunft mehr und mehr Produktionsanlagen mit Gleichspannung versorgt werden“, sagt Alois Heimler. Das DC-Portfolio von LAPP ist ein wichtiger Schritt Richtung Energiewende, dementsprechend groß ist das Interesse daran. Längst hat das Familienunternehmen daher Gleichstrom zu einem wichtigen Teil seiner Zukunftsstrategie gemacht: Nicht nur die globale Forschung und Entwicklung, sondern auch die Steuerung von Labor- und Testzentrumsaktivitäten hat es neu aufgestellt, damit das Unternehmen noch schneller und agiler auf die Entwicklungen in der Industrie antworten kann.

93eo

Schlanke und robuste 300 W-DC/DC-Netzteilserie

Lüfterlos und konduktionsgekühlt, mit weitem Eingangsspannungsbereich

Elektronik & Elektrik

Vox Power Ltd stellt die konduktionsgekühlten Netzteile der Serie VCCR300 vor, die hochgradig robust und äußerst zuverlässig sind und geräuschlos eine Leistung von 300 Watt liefern. Ihre kompakte Größe von nur 7,43 x 4,6 Zoll mit einem niedrigen Profil von 1 Zoll gewährleistet eine einfache Integration in praktisch jeder Ausrichtung und bietet Systementwicklern größtmögliche Flexibilität und Platzeinsparung. Die Netzteile bieten einen breiten DC-Eingangsspannungsbereich, der die Standardanforderungen für 48V, 72 V, 96 V und 110 V-Bahnbatterien gemäß EN50155 erfüllt. Ihr hocheffizientes Design minimiert die Wärmeabgabe und ermöglicht einen weiten Betriebstemperaturbereich von -40 °C bis +70 °C (+85 °C für 10 Minuten) bei minimalem Kühlbedarf. Sie bieten Standard-Ausgangsspannungen von 12 V, 24 V, 36 V und 48 V, die allesamt in einem weiten Bereich von 90 % bis 125 % einstellbar sind. Sie eignen sich ideal für Anwendungen wie Telekommunikation, Outdoor-Schaltschränke, 5G-Anwendungen und elektrifizierte Transportmittel, die auf geringen Platzbedarf ausgerichtet sind und gleichzeitig eine zuverlässige, robuste und nachhaltige Stromversorgung bieten sollen.

Parallelschaltung mit integrierter Lastverteilung

Lösungen mit einer höheren Leistung von 300 Watt, 600 Watt, 900 Watt und mehr lassen sich durch Parallelschaltung mit der integrierten Lastverteilungsfunktion (Droop Current Share) realisieren, die es dem Endbenutzer ermöglicht, die Leistung je nach Bedarf zu erhöhen oder zu verringern und die Last gleichmäßig auf die einzelnen 300-W-Netzteile zu verteilen. Interne Sicherungen sowie eine Überbrückungszeit von 10 ms bei voller Leistung gehören zur Standardausstattung. Ein ferngesteuertes Abschaltsignal kann das Gerät in einen Standby-Modus mit geringer Leistung versetzen. Darüber hinaus kann der Eingangsunterspannungspegel entsprechend den spezifischen Anforderungen der Anwendung programmiert werden.

Die VCCR300-Serie erfüllt die Anforderungen der neuesten Bahnnormen (EN50155), MIL-STD-810G (Stöße und Vibrationen) und ist nach den neuesten industriellen Sicherheitsstandards (IEC/UL62368-1 3RD Edition) zugelassen. Die EMV-Emissionen und Störfestigkeit übertreffen die Anforderungen von EN50121-3-2, EN55035 und EN55032 Klasse B.

Die hochmoderne Technologie der konformen Beschichtung erhöht die Zuverlässigkeit und Leistung, indem sie die Komponenten vor Umwelteinflüssen schützt und zusätzliche mechanische Unterstützung bietet. Mit einer berechneten MTBF (Mean time between failures) von über 2 Millionen Stunden bietet die VCCR300-Serie langfristige Zuverlässigkeit für anspruchsvolle Anwendungen in rauen und vibrationsreichen Umgebungen.

Mehrkanalige elektronische 24 V Schutzschalter

Mit 4 oder 8 Kanälen auf nur 32 mm Baubreite

Elektronik & Elektrik

Für die Absicherung von Verbrauchern auf der 24V-Ebene geht der Trend immer stärker weg vom klassischen Leitungsschutzschalter hin zu elektronischen Geräteschutzschaltern. Die neuen elektronischen Schutzschalter von WAGO mit 4 und 8 Kanälen für DC 24 V, finden Einsatz in allen Industrien mit Sensoren und Aktoren und sonstigen elektrischen 24V-DC-Verbrauchern.

Mehr Kanäle bei gleichem Platzbedarf

Mit ihrer kompakten Baubreite von 32 mm sind die Mehrkanaler die schmalsten am Markt verfügbaren ECB. Bei der Verwendung des 8-kanaligen Leistungsschutzschalters ergibt sich eine Platzersparnis von 50 % gegenüber acht einkanaligen Schutzschaltermodulen. Der 4-kanaliger Schutzschalter wird in der gleichen Baubreite von nur 32 mm angeboten. Bei Erweiterungen können 4-Kanaler somit auch durch 8-Kanaler ersetzt werden. Über einen LED-beleuchteten Ein-, Aus-, und Reset-Taster sowie einen potenzialfreien Meldekontakt kann jeder ECB-Kanal einfach und sicher bedient und der jeweilige Auslösestrom eingestellt werden. Durch die fehlsteckgeschützten Steckverbinder wird eine Vorverdrahtung ermöglicht und die Installationszeit deutlich verkürzt.

Kompakter 6-Watt-DC/DC-Wandler

Für hohe Sicherheitsanforderungen auch in medizinische Anwendungen

Elektronik & Elektrik

Die TIM-6-Serie von Traco Power umfasst eine Reihe von kostengünstigen 6-Watt-DC/DC-Wandlern für medizinische Anwendungen mit weitem 2:1-Eingangsspannungsbereich in einem kompakten DIL-24-Kunststoffgehäuse. Die Wandler bieten ein verstärktes Isolationssystem (5.000 VAC) und einen sehr geringen Ableitstrom von weniger als 2 μA.

Die Geräte sind nach der 3. Ausgabe der IEC/EN/ES 60601-1 für 2 x MOPP zertifiziert und umfassen eine Risikomanagement-Akte gemäß ISO 14971. Sowohl das Design als auch die Produktion entsprechen dem Qualitätsmanagementsystem nach ISO 13485. Aufgrund des hohen Wirkungsgrads von bis zu 89 % und hochwertigster Komponenten können die Wandler bei Umgebungstemperaturen von -40 °C bis +95 °C und bis zu 5000m Höhe zuverlässig betrieben werden. Sie stellen nicht nur für medizinische Geräte, sondern auch für anspruchsvolle Anwendungsbereiche wie Transport, Regelungs- und Messtechnik sowie IGBT-Treiber eine zuverlässige Lösung dar.

Stromversorgungs-Kombielemente mit neuen Optionen

Verschiedene Farboptionen mit erhöhter IP-Schutzart auch für Schutzklasse II-Anwendungen

Elektronik & Elektrik

Dem Schutz vor Schmutzpartikeln und Feuchtigkeit kommt zusehends eine größere Bedeutung zu. SCHURTER lancierte mit den Produkttypen DG11 und DG12 und dem dazugehörigen V-Lock Netzkabel eine IP54-Geräteverbindung, die auf Anhieb sehr hohen Anklang fand. Ein IP54-Wert im gesteckten Zustand gemäß IEC 60529 bietet einen hervorragenden Schutz vor Staubpartikeln und ist darüber hinaus spritzwasserfest. Sie können sowohl in rauen Arbeitsumgebungen, wie auch für medizinische Geräte mit höheren Anforderungen an den IP-Schutz durch regelmäßige Reinigung, zum Einsatz kommen.

Neue Varianten für Schutzklasse II

Dies bisherigen Varianten der Typen DG11 und DG12 waren ausschließlich 3-polig für Schutzklasse I-Anwendungen konzipiert. Neu hinzukommen nun 2-polige Varianten, welche explizit den höheren Anforderungen der Schutzklasse II entsprechen. Selbstverständlich gilt dies auch für das zugehörige V-Lock-Netzanschlusskabel zur Auszugsicherung. Die Geräteinbaustecker beider Kombielemente (Power Entry Modules) sowie das Netzanschlusskabel wurden mit speziellen Dichtungselementen ausgestattet, um diesen sehr hohen IP-Schutz zu erreichen. Auf mehrfachen Kundenwunsch hin bietet SCHURTER die beiden Kombielemente DG11 und DG12 neben dem meistverwendeten Schwarz neu auch in Weiß an.

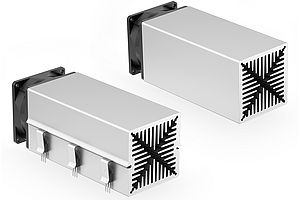

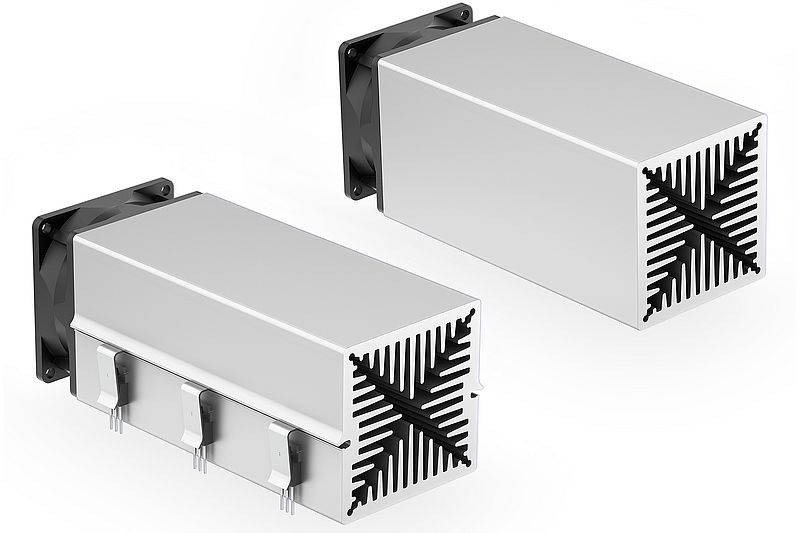

Kleinformatige Lüfteraggregate

Mit leistungsstarkem Axiallüftermotor für eine effiziente Entwärmung

Elektronik & Elektrik

Fischer Elektronik erweitert das bestehende Produktprogramm an Miniaturlüfteraggregaten, um weitere Ausführungen mit der Bezeichnung LAM 7 und LAM 7 K. Die eingesetzten Ba- sisprofile aus Aluminium in den Abmessungen 70 x 70 mm, ent- halten eine effiziente innenliegende Wärmetauschstruktur, welche in Punkto Luftvolumen und Staudruck des verwendeten Lüftermo- tors, optimal angepasst und abgestimmt ist. Die leistungsstarken Axiallüftermotoren durchströmen den Rippenkanal mit Luft und sorgen für eine sehr effiziente Bauteilentwärmung. Die kleinfor- matigen Miniaturlüftergaggregate der Serie LAM sind für die Ver- wendung auf Leiterkarten, in Baugruppen und Gehäusen geeignet und bieten auf kleinem Raum eine größtmögliche Entwärmung für leistungsstarke elektronische Bauteile. Bei der Ausführung LAM 7 erfolgt die Bauteilmontage mittels eingebrachter Gewinde auf der jeweiligen Montagefläche. Die Ausführung LAM 7 K hingegen, enthält eine im Profil integrierte Nutgeometrie und ermöglicht in Verbindung mit speziellen Einrast-Transistorhaltefedern der Serie THFU, eine schraubenlose sowie sichere Befestigung der Transis- toren auf dem Miniaturlüfteraggregat. Die für die Miniaturlüfter- aggregate verwendeten Lüftermotoren werden mit den Betriebs- spannungen 12 und 24 V angeboten.

Methoden zur Risikoeinschätzung in der Industrie

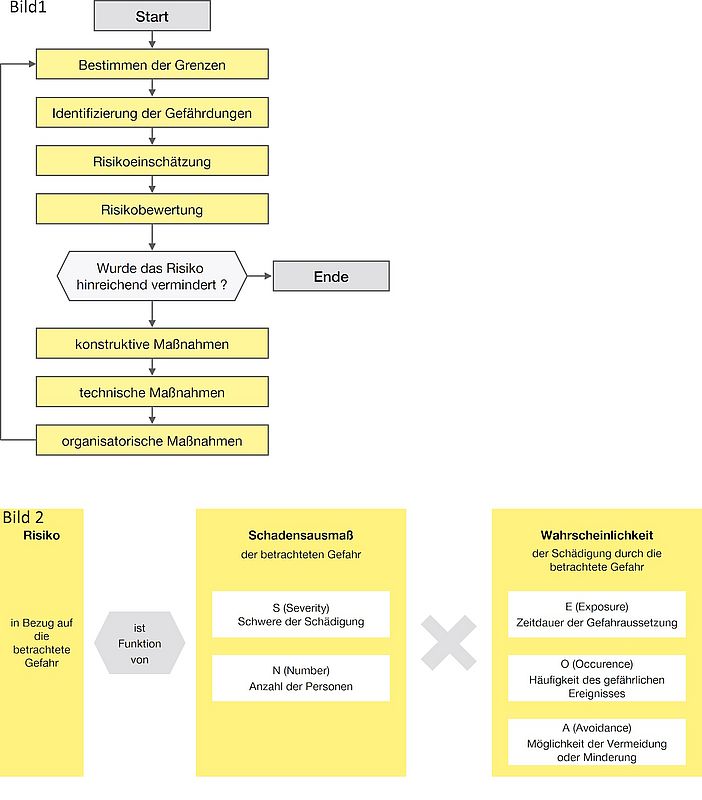

Die Europäische Maschinenrichtlinien verlangt, dass für jede Maschine vor dem Inverkehrbringen eine Risikoanalyse durchgeführt werden muss. Durch das Zusammenwachsen von IT und OT sowie die rasante technologische Entwicklung war es notwendig, die Maschinenrichtline zu überarbeiten. Daraus entstand die neue Maschinenverordnung: Sie wird die Maschinenrichtlinie als rechtliche Grundlage ablösen. Sie enthält zusätzliche Anforderungen an die Risikoanalyse. Im Folgenden werden neben dem generellen Vorgehen für die Risikoanalyse verschiedene Verfahren für die Risikoeinschätzung vorgestellt und ihre Eigenschaften erläutert. Autor: Rolf Brunner; Senior Safety Expert bei Leuze

Sicherheit & Industrieversorgung

Nach der EU-Maschinenrichtlinie 2006/42/EG darf ein Hersteller von Maschinen keine Maschinen in Verkehr bringen, von denen eine Gefahr ausgeht. Zum Nachweis führt er eine CE-Konformitätsbewertung durch, die das Erstellen einer Risikoanalyse beinhaltet. Maschinen dürfen nur dann ein CE-Zeichen tragen, wenn der Bewertungsprozess komplett durchlaufen wurde und die Risikoanalyse zeigt, dass die Maschine sicher ist.

Die Maschinenrichtlinie beschreibt den Prozess der Risikoanalyse sehr allgemein, selbst wenn sie in einem Anhang mögliche Gefahren auflistet, die bei der Analyse betrachtet werden müssen. Eine genauere Beschreibung des Prozesses der Risikoanalyse findet man in der Norm ISO 12100 - Risikobeurteilung und Risikominderung (Bild 1). Sie definiert ein iteratives Verfahren, bei dem man zuerst die Gefährdungen identifiziert, einschätzt und bewertet. Falls die Bewertung zeigt, dass unzumutbare Gefährdungen vorhanden sind, müssen diese vermindert werden. Das Vorgehen zur Verminderung der Gefährdungen ist in drei Stufen unterteilt, deren Reihenfolge zwingend einzuhalten ist.

Die erste Stufe sind konstruktive Maßnahmen. Dies bedeutet, dass die Maschine so gestaltet werden muss, dass sie sicher ist. Sollte das nicht möglich sein, kann der Hersteller technische Maßnahmen einsetzen. Dazu zählen beispielsweise trennende Schutzeinrichtungen wie z. B. Zäune oder nicht-trennende Schutzeinrichtungen wie beispielsweise Sicherheits-Lichtvorhänge. Beide sorgen dafür, dass Bediener die Gefährdungen nicht mehr erreichen können. Falls weder technische noch konstruktive Maßnahmen möglich sind, dürfen organisatorische Maßnahmen eingesetzt werden. Eine solche wäre unter anderem die Unterweisung der Mitarbeiterinnen und Mitarbeiter.

Sind die definierten Maßnahmen zur Risikoreduzierung umgesetzt, startet der iterative Prozess erneut. Dadurch identifiziert man eventuelle weitere Gefährdungen, die durch die Maßnahmen nicht vollständig beseitigt wurden oder die durch die Maßnahmen neu entstanden sind. Der iterative Prozess endet erst, wenn alle Gefährdungen genügend vermindert sind.

Die neue EU-Maschinenverordnung EU 2023/1230 löst die Maschinenrichtlinie am 20.01.2027 ab. Eine Übergangsregelung ist nicht vorgesehen. Eine Überarbeitung der Maschinenrichtlinie war durch den technischen Fortschritt notwendig. Die Maschinenverordnung detailliert nun Anforderungen an die Sicherheit von Maschinen, die in den Bereichen

- Vernetzung von Maschinen

- Digitalisierung und komplexere Steuerungstechnik

- neue Technologien wie z. B. KI oder kollaborierende Roboter

entstehen.

Im Anhang III – Sicherheitsanforderungen für Konstruktion und Bau von Maschinen – geht die Maschinenverordnung (MVO) auf Gefährdungen ein, die in der Maschinenrichtlinie nicht explizit aufgeführt sind. Die nachfolgenden Abschnitte beschreiben die wesentlichen Änderungen für die Risikoanalyse.

Bei der Vernetzung von Maschinen ist dies der Schutz vor Korrumpierung. Die Anbindung von Hardware bzw. Software darf nicht zu einer Beschädigung führen. Zusätzlich muss ein unbefugter Zugriff auf die Maschine und die Möglichkeit zur Manipulation von Daten verhindert werden. Auch der Ausfall oder das Wiederherstellen einer Kommunikationsverbindung darf zu keiner gefährlichen Situation führen.

Die Steuerungen von Maschinen müssen gegen eine Beeinflussung von außen geschützt sein, so dass es zu keiner absichtlichen oder unbeabsichtigten Veränderung der Software oder der Konfiguration kommen kann. Ein Zugriffsprotokoll über Veränderungen der Hardware und/oder Software ist für fünf Jahre zu speichern. Sowohl die Software als auch die Konfiguration müssen eine Identifikation (ID) besitzen.

Weiterhin regelt die MVO das Thema künstliche Intelligenz von selbst lernenden Systemen. Maschinen dürfen keine Handlungen ausführen, die über ihre festgelegte Aufgabe und Bewegungsbereich hinausgehen. Daten, die zu sicherheitsrelevanten Entscheidungen führen, müssen ein Jahr lang archiviert werden. Weiterhin muss es jederzeit möglich sein, die Maschine zu korrigieren, um die Sicherheit zu wahren. Auch für autonomen, mobilen Maschinen definiert die MVO zusätzliche Anforderungen. So müssen sie Hindernisse oder Personen erkennen, und bei Kollisionen dürfen Batterien keine Gefährdung verursachen.

Parameter der Risikoeinschätzung

Generell gibt es keine Maßeinheit für ein Risiko. Gebräuchlich ist die Beschreibung des Risikos mit niedrig / hoch, durch eine Risiko-Kennzahl oder durch eine Ausfallwahrscheinlichkeit. Eine textuelle Beschreibung des Risikos ist oft leichter zu verstehen als die Definition mit Kennzahlen. Soll das tatsächliche Risiko anhand einer Kennzahl eingeschätzt werden, so muss deren Wertebereich bekannt sein.

Die Maschinenrichtlinie definiert, dass zur Bestimmung des Risikos einer betrachteten Gefahr zwei Parameter berücksichtigt werden müssen: das Schadensausmaß und die Wahrscheinlichkeit einer Schädigung (Bild 2).

Diese beiden Parameter können – abhängig vom dem zur Risikoeinschätzung verwendeten Verfahren – in weitere Parameter unterteilt sein. Manche Verfahren unterteilen das Schadensausmaß in

- Schwere der Schädigung (S, Severity)

- Anzahl der geschädigten Personen (N, Number).

In der Automatisierungstechnik ist von einem Ereignis normalerweise nur eine Person betroffen, so dass der Parameter N dort keine Bedeutung hat. In der Prozesstechnik, wo bei einem Ereignis viele Personen geschädigt werden könnten, ist der Parameter N wichtig zur Beurteilung des Risikos.

Um die Wahrscheinlichkeit einer Schädigung genauer zu definieren, wird diese oft in die Unterparameter

- Zeitdauer der Gefahraussetzung (E, Exposure)

- Häufigkeit des gefährlichen Ereignisses (O, Occurence)

- Möglichkeit zur Vermeidung des gefährlichen Ereignisses (A, Avoidance)

unterteilt.

Nicht jedes gefährliche Ereignis führt automatisch zu einem Schaden. Ein Schaden tritt nur ein, wenn sich gleichzeitig zum gefährlichen Ereignis eine Person im gefährdeten Bereich aufhält und nicht in der Lage ist, der Gefahr auszuweichen. In der Praxis minimiert man entweder die Zeitdauer der Gefährdung, E, mit einem Schutzzaun oder die Häufigkeit der Gefährdung, O, durch einen Maschinenstopp mit sicherer Sensorik, um ein sicheres System zu erhalten.

Zusammenfassend kann man das Risiko wie folgt darstellen:

S=f(S,N)* f(E,O,A)

Verfahren zur Risikoeinschätzung

Die Ziele der Risikoeinschätzung sind das Quantifizieren des Risikos mittels der oben angegebenen Parameter und das Darstellen des Risikos durch eine Risikokennzahl als Zahlenwert. Zur Einschätzung des Risikos gibt es keine normativen Vorgaben. Allerdings geben manche Normen ein Verfahren im informativen Anhang an. Weiterhin können Verfahren aus technischen Berichten von Normungsorganisationen oder anderen Veröffentlichungen stammen. Der Maschinenhersteller ist in der Wahl des Verfahrens frei. Generell sollte die Risikoeinschätzung im Team erfolgen, um eine möglichst objektive Bewertung zu erhalten.

Die Verfahren zur Risikoanalyse lassen sich in drei Klassen einteilen:

- graphische Verfahren

- tabellarische Verfahren

- numerische Verfahren

Graphische Verfahren bestimmen das Risiko durch einen Graphen. Jeder Knoten hat meist nur zwei Zweige, die zwei unterschiedliche Parameterwerte repräsentieren. Dabei sind die Auswahlmöglichkeiten textuell beschrieben. Das Risiko ist aufgrund der geringen Auswahlmöglichkeiten meist nur grob klassifiziert, aber leicht verständlich und einfach nachvollziehbar.

Als Beispiel für ein graphisches Verfahren soll der Risikograph nach der Norm ISO/TR 14121-2 - praktischer Leitfaden und Methodenbeispiele, vorgestellt werden (Bild 3). Er wird oft verwendet, um die Wirksamkeit von risikomindernden Maßnahmen darzustellen und besitzt die vier Parameter S, E, O, A. Der resultierende Risikoindex besitzt einen Zahlenwert zwischen 1 und 6. Die Werte 1 und 2 repräsentieren einen Zustand geringer Gefahr. Das Beispiel zeigt auch, dass Graphen mit mehr als zwei Zweigen je Knoten unübersichtlich werden.

Tabellarische Verfahren besitzen meist mehr als zwei Werte je Parameter, die textuell beschrieben sind. Es gibt mehr Auswahlmöglichkeiten als bei graphischen Verfahren. Die Klassifizierung erfolgt dennoch relativ grob, da die Anzahl der Parameter beschränkt ist, um die Übersichtlichkeit zu erhalten.

Ein einfaches Beispiel für ein tabellarisches Verfahren ist in der Norm ISO 14798 - Aufzüge, Fahrtreppen und Fahrsteige beschrieben (Bild 4). Es besitzt nur die zwei Parameter ‚Schwere des Schadens‘ und ‚Wahrscheinlichkeit einer Gefährdung‘. Dadurch ist das Verfahren übersichtlich, die Klassifikation erfolgt allerdings wie beim graphischen Verfahren nur grob. Der resultierende Risikoindex ist durch eine Zahl und einen Buchstaben beschrieben, die eine geringe, mittlere oder große Gefährdung ausdrücken.

Numerische Verfahren bestimmen eine Risikokennzahl durch Addition oder Multiplikation der Parameterwerte. Dadurch sind viele Parameter mit vielen unterschiedlichen Werten möglich, und das Risiko wird feingranularer bestimmt. Dies kann zu einem falschen Eindruck von Genauigkeit führen, da die Parameterwerte immer subjektiv bestimmt werden und von den Fähigkeiten des Anwenders abhängen. Dennoch hilft die feinere Granularität, die Gefährdung unterschiedlicher Risiken miteinander zu vergleichen. Durch die vielen Parameter und Auswahlmöglichkeiten sind numerische Verfahren nicht so einfach und übersichtlich wie graphische oder tabellarische Verfahren.

Durch die feine Granularität ist es möglich, das Risiko verschiedener Gefährdungen miteinander zu vergleichen und die Gefährdung mit dem größten Risiko zu identifizieren. Dies kann wichtig sein, um die Schritte zur Überarbeitung einer Maschine zu priorisieren.

Ein Beispiel für ein numerisches Verfahren ist HRN, Hazard Rating Numbers (Bild 5). Es wurde 1990 von Chris Steel veröffentlicht und existiert in mehreren Varianten. Die textuelle Beschreibung der vielen Parameterwerte erschwert jedoch die Auswahl des korrekten Werts. Die ursprüngliche Form besitzt die vier Parameter S, N, E, O. Der Parameter A für die Möglichkeit des Ausweichens wurde weggelassen. Das resultierende Risiko wird durch Multiplikation ermittelt:

R=S*N*E*O

Durch die Multiplikation kann es ausreichen, wenn ein Parameter sehr klein ist oder durch eine Risikominderung sehr klein wird.

Risikoreduzierung durch technische Maßnahmen

Ergibt die Risikobewertung ein zu hohes Risiko, muss es durch passende Maßnahmen reduziert werden. Die Reihenfolge der Maßnahmen ist festgelegt. Technische Maßnahmen können erst realisiert werden, wenn konstruktive nicht möglich sind.

Technische Maßnahmen werden oft mit sicheren Steuerungen realisiert, die Teil einer Sicherheitsfunktion sind. Eine Sicherheitsfunktion besteht aus sicheren Komponenten, d.h. sicheren Sensoren, einer sicheren Steuerung und sicheren Aktoren. Die Komponenten müssen eine bestimmte Zuverlässigkeit erfüllen, welche die Wahrscheinlichkeit eines gefährlichen Ausfalls der Komponente definiert. Sie muss umso höher sein, je größer das Risiko ist, welches sie absichern: bei einem Ausfall der Komponenten ist der Schutz vor der Gefährdung nicht mehr vorhanden. Die Zuverlässigkeit der Komponente wird auch als Sicherheitslevel bezeichnet. Zu seiner Bestimmung muss deshalb eine Risikoeinschätzung durchgeführt werden. Das Ergebnis ist in diesem Fall keine Risikozahl, die das Risikos definiert, sondern einen mindestens notwendigen Sicherheitslevel der Komponenten der Sicherheitsfunktion.

Normen zu sicherheitsbezogenen Steuerungssystemen definieren eigene Verfahren zur Risikoeinschätzung, mit denen man den erforderlichen Sicherheitslevel ermitteln kann.

In der Automatisierungstechnik wird meist die Norm ISO 13849-1 - sicherheitsbezogene Teile von Steuerungen -für die Definition des Sicherheitssystems einer Maschine verwendet. Sie kann für elektronische, mechanische, hydraulische und pneumatische Systeme angewendet werden. Anhang A beschreibt einen Risikograph zur Bestimmung des notwendigen Performance Levels PLr der Sicherheitsfunktion (Bild 6). Der Risikograph enthält drei Parameter: das Schadensausmaß (S), die Aufenthaltsdauer im gefährlichen Bereich (E) und die Möglichkeit der Vermeidung (A). Wie auch andere graphische Verfahren ist es einfach und übersichtlich und arbeitet mit einer groben Klassifikation. Wählen Anwender bei Unsicherheit den höheren Wert, sind die resultierenden Anforderungen zu hoch und die Sicherheitstechnik wird unnötig teuer.

Eine Alternative für elektrische und elektronische Steuerungssysteme ist die Norm IEC 62061- funktionale Sicherheit sicherheitsbezogener Steuerungssysteme. Anhang A beschreibt eine Kombination aus tabellarischem und numerischem Verfahren zum Ermitteln des erforderlichen Sicherheitslevels SILCL der Sicherheitsfunktion (Bild 7). Das Verfahren ist komplexer als der Risikograph der 13849-1. Allerdings ist eine detailliertere Klassifikation möglich, da für die 4 Parameter mehr unterschiedliche Werte zur Auswahl stehen.

Risikoeinschätzung nach HARMONY

Bei den beschriebenen Abläufen führt der Anwender die Risikoeinschätzung zwei Mal mit unterschiedlichen Verfahren und unterschiedlichen Zielen durch: zuerst mit Verfahren 1 für die Einschätzung des initialen und finalen Risikos einer Gefährdung und nachfolgend mit Verfahren 2 zur Bestimmung des Sicherheitslevels der Sicherheitsfunktion.

Dieses Vorgehen erscheint unnötig kompliziert und aufwändig. Eine deutliche Vereinfachung ist möglich, wenn das Verfahren zur Risikoeinschätzung neben der Risikokennzahl automatisch auch ein Sicherheitslevel für technische Maßnahmen definiert.

Aus diesem Grund hat Leuze in seinem Verfahren HARMONY diese Anforderung erfüllt. Der Begriff HARMONY steht für die Kurzform von HAzard Rating for Machinery and prOcess iNdustrY. Das Verfahren ist in der Automatisierungstechnik und der Prozesstechnik einsetzbar.

HARMONY ist eine Anpassung des numerischen Verfahrens HRN und ermittelt eine Risikokennzahl durch Multiplikation der Parameter Schadensausmaß (S), Zeitdauer der Gefährdung €, Häufigkeit des gefährlichen Ereignisses (O) und die Möglichkeit der Vermeidung (A):

R=S*E*O*A

Der Wertebereiche der Risikokennzahl R sind so definiert, dass man ihnen einen Performance Level PLr nach ISO 13849-1 oder einen Safety Integrity Level SILCL nach IEC 62061 zuordnen kann. Bild 8 zeigt diese Zuordnung

Fazit

Nach der Maschinenrichtlinie und der sie ablösenden Maschinenverordnung muss für jede Maschine vor dem Inverkehrbringen eine Risikoanalyse durchgeführt werden, da von ihr zu keinem Zeitpunkt eine Gefahr ausgehen darf.

Bei der Risikoanalyse ist ein systematisches und sorgfältiges Vorgehen wichtig, um alle Gefährdungen zu identifizieren. Nur wenn die Gefährdung identifiziert ist, kann durch eine entsprechende Maßnahme die Risikoreduzierung erfolgen. Dies ist aufwändig und zeitintensiv. Zur Risikoeinschätzung stehen unterschiedliche Verfahren zur Verfügung, es gibt jedoch keine normativen Vorgaben. Jede Organisation muss selbst die passende Vorgehensweise finden. Kriterien für die Auswahl können die Komplexität der Aufgabe oder das Fachwissen bzw. Vorlieben der Mitarbeiter sein. Das von Leuze definierte Verfahren HARMONY hilft, das Vorgehen für die Risikoeinschätzung zu vereinfachen und den Aufwand zu reduzieren.

293c

Hightech Universalmessgerät für Nieder- und Mittelspannungsmessungen

Geeignet für CAT-IV-Umgebungen in Industrie- und Gebäudeautomation

Elektronik & Elektrik

Das UMD 911 der PQ Plus GmbH ist ein hochpräzises und leistungsfähiges Energiemessgerät. Es ist für die 3-phasige Spannungsmessung und für eine 4-Leiter Strommessung ausgelegt. Außerdem können Live-, Mittel-, Minimal- und Maximalwerten vieler elektrischer Größen gemessen und geloggt werden. Es eignet sich auch für die Oberschwingungsmessung bis zur 128. Harmonischen. Mit dem Firmwaremodul SH können die Supraharmonischen bis zu 9 kHz erfasst werden. Das UMD 911 ermöglicht eine PQ-Analyse nach EN 50160 und erfüllt die IEC 61000-4-30 in Klasse S. Eine Oszilloskope Funktion ist mit dem FW Modul GO möglich.

Fronttafelmontage mit 144 x 144 mm

Die Genauigkeiten ist wie folgt: Strom- und Spannungsmessung: Klasse 0,1; Genauigkeit Wirkleistung /-arbeit: Klasse 0,2 / 0,2S; Genauigkeit Blindleistung /-arbeit: Klasse 0,5 / 0,5S. Durch eine Spannungsmessung bis zu 1120 V kann es problemlos in 400 V und 690 V-Netzen eingesetzt werden. Die Messkategorie ist CAT IV / 300 V Abtastung: 57,6 kHz; Aktualisierungsrate Messwerte: bis zu 40 ms.

Es besitzt Ethernet-, RS485-, Local Bus- und Front-USB-Schnittstellen für verschiedene Kommunikationsprotokolle: u.a. Modbus, MQTT, IEC 60870-5-104. Es ist ein 512 MB Speicher und 4 digitale Ein- /Ausgänge integriert. Die Geräte sind zur Fronttafelmontage mit 144 x 144 Frontmaß geeignet. Das UMD 911 hat ein farbiges Grafik-Display und ist für CAT IV-Umgebung in Ortsnetzstationen, Übergabestationen, in der Gebäudeautomation und in der Industrie.

DMS-Verstärker auch für hochdynamische Test- und Prüfstandsanwendungen

Stackbare Verstärker für Mehrkanal-Anwendungen

Messtechnik

Mit den DMS-Verstärkern der Serie ILA hat GTM einen Inline-Amplifier entwickelt, der die Signale analoger DMS-Sensoren von Kraftaufnehmern, Drehmomentsensoren oder Mehrkomponentenaufnehmern digitalisiert. Die Serie ILA ist mit einer echten Messrate von 40 kS/s und einer Bandbreite von 2 kHz perfekt geeignet auch für anspruchsvolle automatisierte Anwendungen, wie z.B. hochdynamische Test- und Prüfverfahren. Weitere Merkmale sind integrierte Filterfunktionen sowie die Möglichkeit, hochdynamische Messungen per Distributed Clocks (1 µS) auch bei dezentraler Netzwerkstruktur synchron in der Steuerung weiter zu verarbeiten. Die DMS-Verstärker Serie ILA kommen in Prüfständen für Komponententests und Werkstoffprüfung zum Einsatz sowie in der Qualitäts- und Prozesskontrolle.

Einfacher Aufbau von Mehrkanalsytemen

Bei GTM beobachtet man den Trend, dass Kunden den konventionellen Aufbau der Kraftmesskette hinterfragen und nach neuen Lösungen suchen, wie etwa den dezentralen Aufbau oder einem Gesamtsystem ganz ohne Schaltschrank. Hier spielen Einsparpotenziale eine Rolle, nicht zuletzt aber die Flexibilität bei der Kombination oder beim leichten Austausch von Komponenten. So lassen sich die DMS-Verstärker Serie ILA schnell und einfach mit mehreren DMS-Sensoren und Messketten kombinieren – pro Sensor ein Verstärker – und per Plug-and-Play als Daisy-Chain verbinden. Möglich ist auch, drei oder sechs Verstärker übereinander zu stapeln (stacken) – auf diese Weise sind Mehrkanalsysteme einfach und kostenoptimiert realisierbar, z.B. sechs ILA (= sechs Messkanäle) für einen Mehrkomponentenaufnehmer der Serie MKA. Ein in der Praxis bereits erprobter und leistungsstarker Ansatz. Ein weitererer Vorteil ist, dass die Verbindung nicht über ein langes, kostspieliges (und auch störanfälliges) Messkabel, sondern über eine handelsübliche Ethernet-Leitung (CAT5 und aufwärts) zu einem Netzwerkswitch oder direkt zur Steuerung erfolgen kann.

Intelligente Lagerungen durch Metallkissen mit integrierter Sensorfunktion

Metallkissen stellen aufgrund ihrer hohen chemischen und thermischen Beständigkeit eine sinnvolle Alternative zu Elastomerbauteilen dar. Die Elastizität und Dämpfung von Drahtgeflechten beruht auf der Wechselwirkung der einzelnen Drahtsegmente während der Verformung. Dieser Mechanismus spiegelt sich auch in der Änderung der elektrischen Eigenschaften wider. Am Darmstädter Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF haben Forscherinnen und Forscher diesen Effekt in Form eines neuen Sensorkonzepts nutzbar gemacht.t.

Das neue Sensorikkonzept auf Basis von Metallgeflechten kann kostengünstig und bauraumneutral in bestehende Systeme integriert werden und erfasst Schwingungen und Belastungen direkt. Mit einfachen Mitteln können Prozesse und Lagerzustände überwacht und dynamische Lagerkräfte quantifiziert werden. Anwendungen sind im Fahrzeug- und Maschinenbau sowie in der Mess- und Prüftechnik denkbar.

Einzigartige Funktionsintegration

Während die mechanischen Eigenschaften von Elastomeren durch makromolekulare Wechselwirkungen geprägt sind, werden die Elastizität und die Dämpfungseigenschaften von Metallpolstern durch die Auflage und Reibung der ineinander verflochtenen Drahtsegmente bestimmt. Je nach Anforderung werden die Formteile durch Drahtdurchmesser, Werkstoff und Webdichte beeinflusst. Neben dem elastomerähnlichen Verhalten sind Metallpolster durch eine hervorragende Beständigkeit gegenüber aggressiven Medien, extremen Temperaturen und Alterungseffekten gekennzeichnet. Deshalb haben sie sich in chemisch und thermisch anspruchsvollen Anwendungen der Schwingungstechnik etabliert. Sie eröffnen neue Perspektiven, wo herkömmliche Elastomerbauteile an ihre Grenzen stoßen.

Die elektrische Leitfähigkeit von Metallkissen ist eine bisher wenig beachtete Eigenschaft. Diese variiert mit dem Verformungszustand, der beeinflusst, wie viele Kontaktflächen innerhalb des Drahtgeflechts existieren und unter welchem Druck diese stehen. Die Leitfähigkeit bzw. den elektrischen Widerstand zu messen, erlaubt, auf die Verformung des Lagerelements und die darin wirkenden Kräfte zu schließen. Basierend auf dieser Idee hat ein interdisziplinäres Team am Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF ein neuartiges Sensorkonzept entwickelt: Die Metallkissen können neben ihrer traditionellen Rolle als Strukturbauteil auch zur Schwingungsanalyse und zur Erfassung statischer und dynamischer Lagerkräfte eingesetzt werden. Die Einzigartigkeit dieses innovativen Konzepts der Funktionsintegration wird durch die erfolgreiche Patentierung unterstrichen.

Effizient und präzise Schäden detektieren

Die prototypische Umsetzung wurde durch statische und dynamische Charakterisierungen verschiedener Metallkissen begleitet. Dank der großen Erfahrung in der Sensorentwicklung und der experimentellen Analyse von Lagerkomponenten sowie mit Hilfe einer umfangreichen Messtechnik waren die Darmstädter Forscherinnen und Forscher in der Lage, die sensorische Wirkung systematisch zu untersuchen und zu optimieren. Eine einfache Auswerteelektronik ist ausreichend für die präzise Auflösung von Schwingungen mit Frequenzen bis 50 Hz. Auch die nichtlineare Kennlinie des Sensors, die mit der stark progressiven mechanischen Hysterese verwandt ist, lässt sich in sehr guter Korrelation mathematisch beschreiben. Dabei können sowohl Weg als auch Kraft als Messgrößen dargestellt werden.

Die Anwendungsmöglichkeiten des Sensorkonzepts erstrecken sich über verschiedene Branchen mit Bezug zur Schwingungstechnik. Ein besonderer Vorteil besteht darin, dass bestehende Systeme auf Metallkissenbasis kostengünstig und bauraumneutral um die Sensorik ergänzt werden können. Dies führt zu einer effizienten Nutzung vorhandener Ressourcen und einer einfach zu realisierenden Digitalisierung. Durch die Integration von Funktionen kann der hohe Bedarf an strukturdynamischen Daten, die wertvolle Aussagen über den Zustand von Maschinen und Prozessen ermöglichen, mit praktikablen Mitteln gedeckt werden. Darüber hinaus können durch die präzise Messung von Belastungen und die Detektion von Fehlbelastungen potenzielle Schädigungen von Gesamtsystemen sowie des Metallpolsters selbst frühzeitig erkannt und vermieden werden.

Durchflusssensoren mit IO-Link-Schnittstelle

Mit unterschiedlichen Erfassungsbereichen für Flüssigkeitsmengen von 0,5 bis maximal 100 l/min

Sensorik

EGE erweitert sein Sortiment an Sensoren mit IO-Link-Schnittstelle und präsentiert eine komplette neue Baureihe an Durchflusssensoren für die smarte Vernetzung in kompakten Anlagen. Die neue Serie SDNB 552 baut auf einem praxisbewährten Sondergerät auf. Vier Modelle messen Strömungsgeschwindigkeit und Temperatur wasserbasierter Flüssigkeiten in Spannen von 0,5…10 l/min bis 5…100 l/min mit linearisierter Messwertausgabe.

Parametrierung über SPS oder Master

Über die IO-Link-Schnittstelle lassen sich die Durchflusssensoren komfortabel parametrieren und für die Fernwartung auslesen. Analog- und Schaltausgang sind im SIO-Mode verfügbar. Die Parametrierung mit IO-Link über den M12-Anschluss erfolgt wahlweise über eine SPS oder einen IO-Link-Master – EGE bietet hierfür das IOL-Master-Set V1.1. Die Sensoren mit G1/2- bzw. G3/4-Anschlussgewinde sind zur Inline-Montage in Schlauch- und Rohrleitungen vorgesehen. Sie messen kalorimetrisch und kommen ohne bewegliche Teile oder Prallflächen in der Durchleitung aus. Die medienberührten Teile bestehen aus Edelstahl 1.4571. Die Sensoren erreichen die Schutzart IP65, sind druckfest bis 10 bar und für Medientemperaturen von 0 °C bis 60 °C ausgelegt. Die robuste Konstruktion macht EGE-Durchflusssensoren unempfindlich gegenüber Feuchtigkeit und Vibrationen.

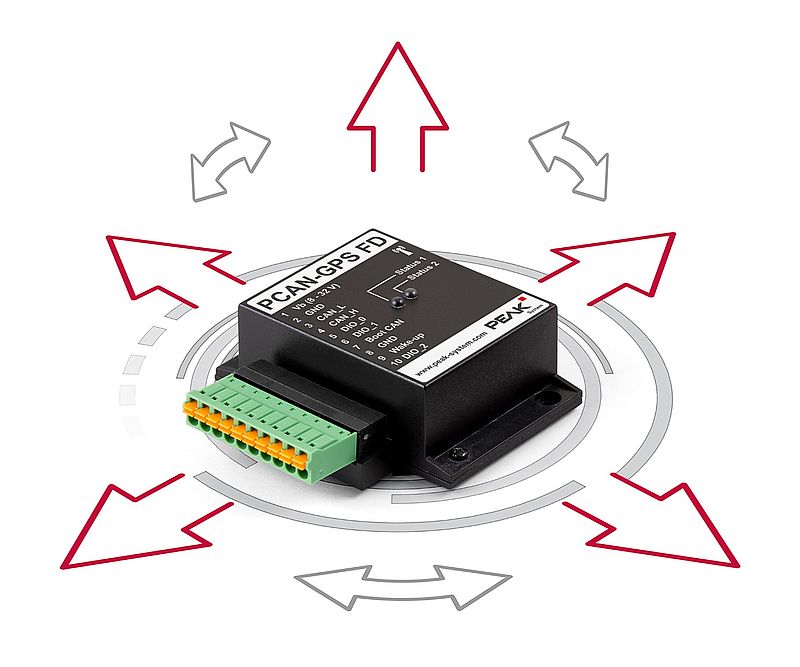

Sensormodul zur Erfassung von Positions- und Lagedaten

Multi-Sensor Technologie mit CAN/CAN FD Datenübertragung

Sensorik

PEAK-System Technik hat das PCAN-GPS FD, ein modernes Sensormodul mit CAN-FD-Anbindung, auf den Markt gebracht. Die Sensorik des neuen Moduls ist für die Erfassung von Position, Lage und Beschleunigung ausgelegt. Der Satelliten-Empfänger u-blox MAX-M10S für die Navigationssysteme GPS, Galileo, BeiDou und GLONASS kann die Position mit einer Genauigkeit bis zu 1,5 m bestimmen. Ein Magnetfeldsensor, ein Beschleunigungssensor und ein Gyroskop von STMicroelectronics liefern die Daten zu Lage und Beschleunigung. Für die Übertragung der Sensordaten ist das Modul mit einer CAN-Anbindung ausgestattet, die neben klassischen CAN auch den Standard CAN FD unterstützt.

Entwicklungspaket für C und C++

Die Verarbeitung und Übertragung der Sensordaten durch den integrierten Arm-Cortex-M4-Mikrocontroller kann nach Belieben programmiert werden. PEAK-System stellt dafür ein anwenderfreundliches Entwicklungspaket für C und C++ mit diversen Programmierbeispielen zur Verfügung. Die resultierende Firmware wird direkt über den CAN-Bus auf das Modul übertragen. Das PCAN-GPS FD wird mit einer einsatzbereiten Standard-Firmware ausgeliefert, die alle Sensordaten periodisch auf den CAN-Bus sendet.

Kontinuierliches Monitoring für Servomotoren

Überwachung von Strom und Spannung für Motoren mit schnell wechselnden Lasten

Automatisierungstechnik, Motoren & Antriebstechnik

OMRON stellt die Serie K7DD-PQ vor. Sie wurde für die Überwachung von Motoreigenschaften und die automatische Erkennung von Anomalien in Produktionsanlagen entwickelt. Die K7DD-PQ Serie wurde speziell entwickelt, um Servomotoren mit häufigen Drehzahländerungen und Motoren mit schnell wechselnden Lasten zu überwachen.

Frühzeitige Verschleißerkennung

Durch die Analyse von mehr als 400 Arten von Merkmalswerten, die aus Strom- und Spannungsmessungen abgeleitet werden, ist das K7DD-PQ in der Lage, spezifische Fehlermodi zu erkennen. Dazu gehören beispielsweise abgenutzte Messer, Verwicklungen oder Lagerschäden in Spindelmotoren von Werkzeugmaschinen. Durch diese Automatisierung sind die Unternehmen nicht mehr auf das Fachwissen und die Intuition von Fachkräften angewiesen. Der Prüfaufwand wird reduziert und unerwartete Ausfälle werden vermieden.

Nachrüstung für lokale Überwachung

Der K7DD-PQ bietet eine präzise und umfassende Datenverarbeitung. Um selbst kleinste Anomalien zu erkennen, ist er mit einer 2,5 μs schnellen Abtasttechnologie ausgestattet. Darüber hinaus verfügt er über eine Sechs-Kanal-Simultan-/Dauerbetriebsfunktion, die eine Datenverarbeitung ohne Auslassungen oder Abweichungen ermöglicht. Der K7DD-PQ kann Servomotoren und Induktionsmotoren effektiv überwachen und Anomalien erkennen, die durch Lücken zwischen Rotor und Stator oder Drehmomentänderungen verursacht werden. Das Gerät ermöglicht eine autonome Zustandsüberwachung in der Produktion. Aufwändige Installationen oder Cloud-basierte Systeme sind nicht erforderlich. Eine einfache Nachrüstung an der Schalttafel ermöglicht die lokale Überwachung und sofortige Meldung von Anomalien.

Mit einer Geschwindigkeit von 50 ms kann der K7DD-PQ mit Geräten mit variabler Geschwindigkeit mithalten, wodurch der Inspektionsaufwand erheblich reduziert wird. Durch die automatische Auswahl effektiver Merkmalswerte und die Festlegung von Grenzwerten wird die Datenanalyse vereinfacht. Dies ermöglicht die Identifizierung verschiedener Fehlerarten und ihrer Ursachen, die Gewährleistung zuverlässiger Ergebnisse und die Steigerung der Gesamteffizienz der Anlage.

Servomotor für lange Verfahrwege

Für hohe Drehmomente im oberen Drehzahlbereich

Motoren & Antriebstechnik

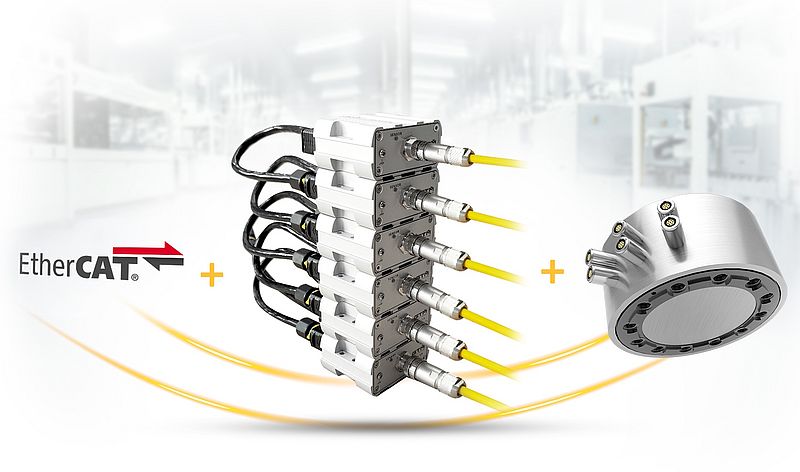

Oriental Motor hat seine Servomotoren der AZX-Serie speziell für den Positionier- und Dauerbetrieb entwickelt. Aktuell sind sie als 400W und 600W Versionen verfügbar und verfügen über ein Nenndrehmoment von bis zu 1,8 Nm. Das Absolutsystem des eingebauten mechanischen Encoders ermöglicht ein schnelles Fahren in die Grundstellung und somit verkürzte Maschinenzyklen. Darüber hinaus bewirkt der Absolutsensor eine verbesserte Genauigkeit der Referenzierung. Der mechanische Multiturn-Encoder erkennt die Absolutposition des Antriebs bis ±900 Umdrehungen (1800 Umdrehungen) der Motorwelle von der Referenzpunktposition. Er behält die erfassten Positionswerte zudem auch im ausgeschalteten Zustand bei. Ein weiterer Vorteil des integrierten Encoders: Der Einsatz fehleranfälliger Referenzsensoren oder externer Sensoren ist nicht erforderlich.

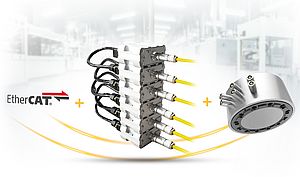

Batterieloser Sensor

Da der ABZO-Sensor mechanisch arbeitet, entfällt auch der Einbauraum für eine Batterie, sodass uneingeschränkte Möglichkeiten für die Treiberinstallation bestehen. Oriental Motor liefert den Servomotor mit einem Treiber mit Feldbus (EtherCAT oder EtherNet/IP). Er lässt sich über ein einziges Kabel mit der übergeordneten Steuerung verbinden. Deren Programmierung wird durch die Sequenzfunktion der Parametrier-Software MEXE02 von Oriental Motor vereinfacht.

Die Servomotoren der AZX-Serie gibt es in der Standardausführung mit Flanschmaßen von 60 mm und 85 mm sowie in einer Variante mit PS-Getriebe (Flanschmaß 90 mm). Sowohl die Standardausführung als auch das Modell mit PS-Getriebe ist mit einer elektromagnetischen Bremse ausgestattet. Als Zubehör ist u. a. ein Bremswiderstand erhältlich, der an den Treiber angeschlossen wird und die erzeugte Bremsenergie abführt.

Master Modul mit IO-Link Interface

Bis zu 4 intelligente SDCI-Aktoren und Sensoren einfach einbinden

Automatisierungstechnik

Das kompakte IIO 041 aus der S-DIAS Reihe von SIGMATEK verfügt über vier SDCI-Master Ports und vier digitale Eingänge (+24 V DC/3,7 mA/0,5 ms). Mit SDCI Single-Drop Digital Communication Interfaces (IO-Link) lässt sich eine herstellerunabhängige Punkt-zu-Punkt Verbindung zur Anbindung intelligenter Aktoren und Sensoren realisieren nach IEC 61131-9.

Das IIO 041-Modul ist somit ideal für sämtliche Automatisierungs-anwendungen mit vielen intelligenten Aktoren und Sensoren wie beispielsweise in der Robotik, da SDCI-Devices einfach ins System integriert werden können. Dies wird durch die zunehmende Komplexität und Flexibilisierung in Fertigung und Produktion sowie die hohen Anforderungen an Qualitätsstandards immer wichtiger.

Die Konfiguration der SDCI-Geräte erfolgt komfortabel und schnell über ein in der Softwareumgebung LASAL integriertes Konfigurationstool. Damit kann bei der Projektierung eine SDCI-Konfigurationsdatei (IODD) für jedes SDCI-Device geladen und die Parametrierung durchgeführt werden. So ist es möglich, das Gerät einfach in das Gesamtsystem zu integrieren, was den Verkabelungsaufwand deutlich minimiert und Kosten reduziert. Zudem wird die Inbetriebnahme einer Maschine oder Anlage verkürzt und die Produktivität gesteigert.

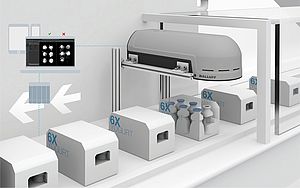

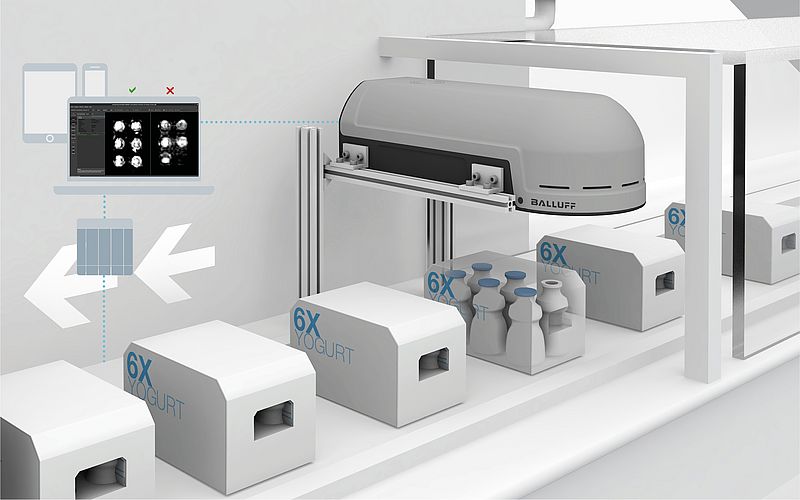

Für den Blick in die "Black Box"

Moderner Radartechnologie durchleuchtet Verpackungen und ermöglicht die Kontrolle auf Vollständigkeit und Unversehrtheit.

Bildverarbeitung, Sensorik

Der RadarImager von Balluff ist eine neu entwickelte Lösung zur Objekterkennung. Das industrielle 3D-Bildverarbeitungssystem basiert auf Radartechnologie und kann so Verpackungen durchleuchten. Dazu sendet der RadarImager elektromagnetische Wellen aus. Diese werden reflektiert oder absorbiert und von einer Software in Bilder übersetzt. Über ein Gigabit-Ethernet-Vision-Protokoll gelangen die Bildstapel - eine Zusammensetzung aus einzelnen Bildebenen - in die Auswertesoftware.

Die so gewonnenen Daten bilden die Grundlage für die Erkennung von Unregelmäßigkeiten und Fremdkörpern. So können Verpackungen auf Vollständigkeit und Unversehrtheit geprüft werden. Darüber hinaus können Oberflächenbeschaffenheiten erfasst, Verschlüsse kontrolliert und Füllstände erkannt werden. Produktionsprozesse können so kontinuierlich überwacht und die Messung direkt in die Linie integriert werden. Da der RadarImager zur Messung oberhalb des Förderbandes angebracht wird, wirkt sich dies auch positiv auf die Maschinenlänge aus.

Umgebungsunabhängiges Sensorprinzip

Der RadarImager bietet nicht nur eine unkomplizierte Alternative zu bisherigen aufwändigen Maßnahmen, wenn es um die Durchleuchtung von Produkten geht - er arbeitet auch ohne schädliche Strahlung und ohne Beeinflussung des Materials. Der Vorteil des Verfahrens: Im verwendeten Frequenzbereich können elektromagnetische Wellen alle nichtleitenden Materialien wie Folien, Kartonagen und Kunststoffe durchleuchten. Metallische Gegenstände und Partikel können weiterhin detektiert werden. Zudem ist die Radartechnologie ein robustes Sensorprinzip, das auch bei Staub, Rauch, Feuchtigkeit, ungünstigen Lichtverhältnissen und rauen Oberflächen optimale Ergebnisse liefert.

Unterschiedliche Branchen im Fokus

Bisher wird der RadarImager unter anderem in der Lebensmittel- und Getränkeindustrie sowie in der Verpackungs-, Kosmetik- und Pharmaindustrie eingesetzt.

Mobilfunk-Gateways für Private 5G

Ermöglicht die Einführung von 5G in bestehende industrielle Netzwerke

Automatisierungstechnik

Moxa bringt die industriellen 5G-Mobilfunk-Gateways der Serie CCG-1500 auf den Markt. Sie ermöglichen es, die Vorteile von Private 5G in industriellen Anwendungen zu nutzen. Mit 3GPP 5G-Konnektivität sowohl für Ethernet- als auch für serielle Geräte vereinfachen die Gateways industrielle Private-5G-Implementierungen, wie zum Beispiel Anwendungen für mobile Transportroboter (AGVs oder AMRs)* in der intelligenten Fertigung und Logistik.

Die Gateways der CCG-1500-Serie fungieren als ARM-basierte Medien- und Protokollkonverter mit einem integrierten 5G/LTE-Modul, das das Snapdragon® X55 5G Modem-RF System nutzt. Diese Industrie-Gateways, die in Zusammenarbeit mit Industriepartnern entstanden sind, umfassen eine breite Palette von Technologien und Protokollen, um Interoperabilität und Kompatibilität mit den wichtigsten 5G-RANs (Radio Access Networks) und 5G-Kernnetzen von Anbietern wie Ericsson, NEC und Nokia zu ermöglichen.

OT-zu-5G-Konversion

Die kompakten Gateways der CCG-1500-Serie bieten 5G-Geschwindigkeiten von bis zu 920 Mbit/s und eine seriell/Ethernet-zu-5G-Konversion für private Netzwerke. Damit unterstützen sie die Transformation und Ausweitung industrieller Abläufe durch die Überbrückung von OT-Netzwerken und 5G-Systemen. Ausgestattet mit zwei Gigabit-Ports und einem seriellen Port, bietet die CCG-1500-Serie robuste Konnektivität, die Dual-SIM-Unterstützung gewährleistet durch Carrier Failover zusätzliche Zuverlässigkeit.

Die äußerst energieeffizienten Gateways der CCG-1500-Serie können Ethernet- und seriellen Datenverkehr an ein Private-5G-Mobilfunknetz weiterleiten, um die dynamischen Netzwerkanforderungen von Industrieanwendungen zu erfüllen und gleichzeitig Kosten und Ressourcen zu sparen.

Die industriellen Gateways der CCG-1500-Serie zeichnen sich durch hohe 5G-Geschwindigkeit, ultraniedrige Latenz, erweiterter Sicherheit und Dual-SIM-Unterstützung aus. Damit gewährleisten sie redundante Mobilfunkverbindungen und nahtlose OT-IT-Kommunikation über 5G. Diese industriellen Gateways von Moxa verfügen über eine Reihe an gemeinsamen Netzwerk-Interoperabilitäts-, Zuverlässigkeits- und Sicherheitsfunktionen, die die Integration von 5G-Funktionen in bestehende industrielle Netzwerke und Systeme unterstützen.

5G-Ökosystem

Moxa hat ein spezielles Entwicklungsteam eingerichtet, das eng mit wichtigen Akteuren im 5G-Ökosystem zusammenarbeitet, um innovative 5G-Lösungen und Netzwerktechnologien zu entwickeln. Die Zusammenarbeit erstreckt sich auch auf die Durchführung von Tests auf Modul- und Systemebene gemäß dem 3GPP 5G-Standard.

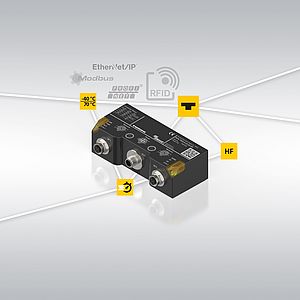

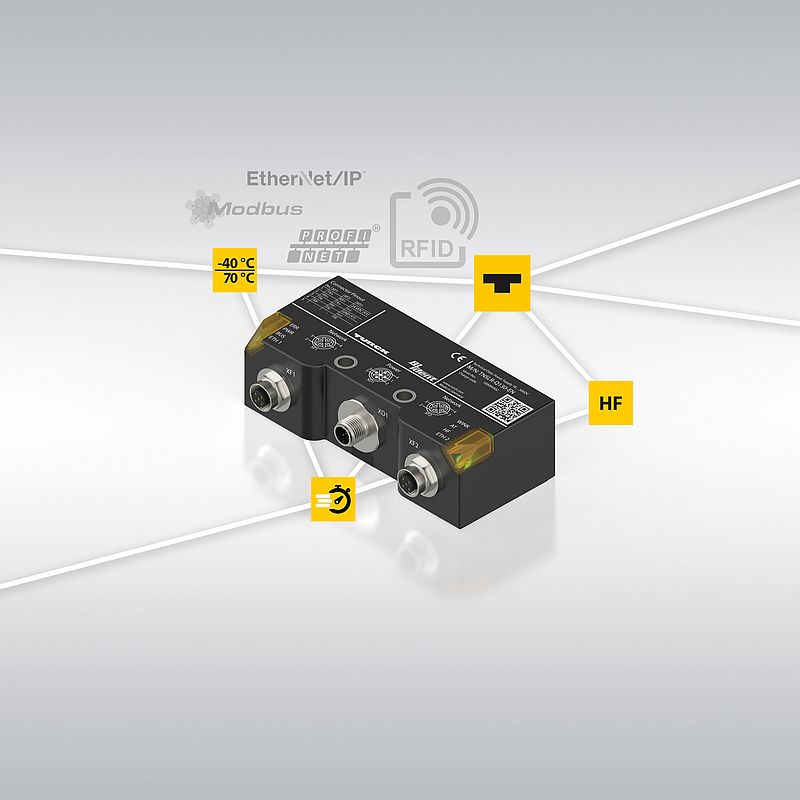

Schneller HF-Schreib-Lesekopf mit S2-Systemredundanz

Multiprotokoll-Ethernet-Schreib-Lesekopf für Temperaturen von -40 bis +70 °C

Automatisierungstechnik

Mit dem neuen HF-Schreib-Lesekopf mit integriertem Multiprotokoll-Ethernet-Interface erweitert Turck sein RFID-Portfolio um eine effiziente Lösung mit einzigartigen Eigenschaften in puncto Start-up-Zeit, Kommunikation und Sicherheit. Mit einer Start-up-Zeit unter 500 Millisekunden ist der TNSLR-Q130-EN ideal für hochdynamische Anwendungen wie etwa Werkzeugwechsel, bei denen jede Sekunde zählt. Dank Multiprotokoll kommuniziert das Gerät vollautomatisch in Profinet-, Ethernet/IP- oder Modbus-TCP-Netzwerken. Die integrierte S2-Systemredundanz ermöglicht zudem die redundante Kommunikation zwischen zwei Steuerungen in einem Profinet-Netzwerk, was einen erheblichen Sicherheitsvorteil bietet. Ein weiterer Vorteil ist der erweiterte Temperaturbereich von -40 bis +70 °C, der das Gerät auch für einen Einsatz in der Kühlhauslogistik interessant macht.

Reduzierter Verdrahtungsaufwand

Mit seinen kompakten Abmessungen bei gleichzeitig hoher Reichweite ist Turcks HF-Schreib-Lesekopf perfekt in Anlagen- und Maschinenkonzepte integrierbar. Da der TNSLR RFID-Funktionalität und Multiprotokoll-Ethernet-Interface mit QuickConnect-Fähigkeit in einem Gerät kombiniert, ist der Installations- und Verdrahtungsaufwand erheblich reduziert. Anwender in verschiedenen Branchen haben damit eine effiziente und flexible Lösung für ihre Schreib- und Leseanforderungen.

Multitouch Industrie PCs

Für den Produktionseinsatz als Terminal- oder Panel-PC

Automatisierungstechnik

ADS-TEC Industrial IT bietet mit der neuen Geräteserie MES9000 Industrie PCs, die als Shopfloor Terminal, Maschinen Panel PC oder in rauer Umgebung als Rugged Shopfloor Terminal eingesetzt werden können. Die Geräteserie ist die ideale Lösung für moderne Fertigungs- und Produktionsumgebungen. Je nach Gerätevariante können die Industrie PCs dank des durchdachten Befestigungskonzepts an einem Tragarm, über VESA 100 Buchsen am Tischfuß oder an der Maschinenwand montiert werden. Über Gewindebuchsen an der Ober- und Unterseite kann der Anwender weitere Komponenten wie Tastatur- oder Scannerhalterungen anbringen.

Vielseitige Konnektivität