Video

Systematisch zum Erfolg – Einsparpotenziale elektrischer Antriebstechnik erkennen und nutzen

Direktzugriff

Nachrichten aus der Industrie I: Siemens | Yaskawa3 Neues aus der Industrie II: igus | Schneider Electric4 Neues aus der Industrie III: JUMO | Endress+Hauser5 Interview Hannover Messe 20246 Der schnelle Weg zu spezifischen Verbindungslösungen7 Elektrik & Elektronik: IMS Connector Systems | U.I.LAPP8 DC-Kleinstantriebe für dynamische Schwenk-Drehmodule9 Motoren & Antriebstechnik I: Portescap | Rodriguez10 Motoren & Anntriebstechnik II: Dunkermotoren | Posital11 Interview: Systematisch zum Erfolg – Einsparpotenziale elektrischer Antriebstechnik erkennen und nutzen12 Condition Monitoring I: Althen | Kabelschlepp13 Condition Monitoring II: IoTize14 Effiziente Orchestrierung von Maschinendiensten mit SPE, IO-Link und Sensor-to-Cloud15 Automationstechnik I: compmall | Teledyne Flir16 Automationstechnik II: Micro Epsilon | Beckhoff17 Automationstechnik III: Mitsubishi Electric | Carlo Gavazzi18 Index19 Verlagskontakte20Firmen in dieser Ausgabe

ALTHEN GmbH Mess- und Sensortechnik13 Carlo Gavazzi GmbH18 Dr. Fritz Faulhaber GmbH & Co. KG9 Getriebebau NORD GmbH & Co. KG12 JUMO GmbH & Co. KG15 Micro-Epsilon Messtechnik GmbH & Co.KG17 Teledyne FLIR1616 ALTHEN GmbH Mess- und Sensortechnik13 Beckhoff Automation GmbH17 Carlo Gavazzi GmbH18 Deutsche Messe AG6 Dr. Fritz Faulhaber GmbH & Co. KG9 Dunkermotoren GmbH11 Getriebebau NORD GmbH & Co. KG12 IMS Connector Systems GmbH8 IoTize SAS14 JUMO GmbH & Co. KG15 Micro-Epsilon Messtechnik GmbH & Co.KG17 Mitsubishi Electric Europe B.V18

#2

#3 Nachrichten aus der Industrie I: Siemens | Yaskawa

#4 Neues aus der Industrie II: igus | Schneider Electric

#5 Neues aus der Industrie III: JUMO | Endress+Hauser

#6 Interview Hannover Messe 2024

#7 Der schnelle Weg zu spezifischen Verbindungslösungen

#8 Elektrik & Elektronik: IMS Connector Systems | U.I.LAPP

#9 DC-Kleinstantriebe für dynamische Schwenk-Drehmodule

#10 Motoren & Antriebstechnik I: Portescap | Rodriguez

#11 Motoren & Anntriebstechnik II: Dunkermotoren | Posital

#12 Interview: Systematisch zum Erfolg – Einsparpotenziale elektrischer Antriebstechnik erkennen und nutzen

#13 Condition Monitoring I: Althen | Kabelschlepp

#14 Condition Monitoring II: IoTize

#15 Effiziente Orchestrierung von Maschinendiensten mit SPE, IO-Link und Sensor-to-Cloud

#16 Automationstechnik I: compmall | Teledyne Flir

#17 Automationstechnik II: Micro Epsilon | Beckhoff

#18 Automationstechnik III: Mitsubishi Electric | Carlo Gavazzi

#19 Index

#20 Verlagskontakte

Siemens und UL Solutions arbeiten bei digitaler Zertifizierung zusammen

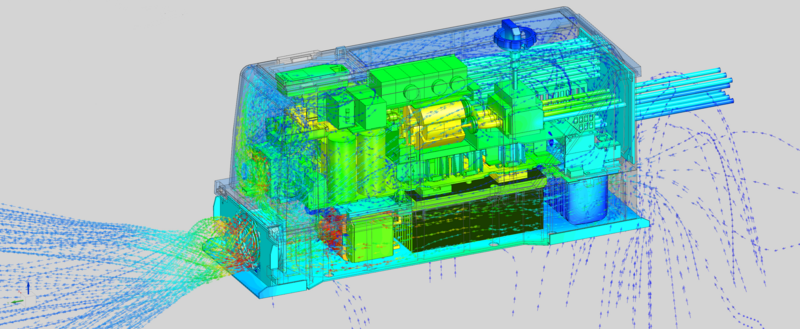

Digitale Zwillings-Technologie von Siemens ersetzt zeit- und ressourcenintensive Tests durch nahtlos integrierte digitale Simulation

Zum ersten Mal wurde ein Industrieprodukt für die USA zertifiziert, nachdem einige der erforderlichen Tests digital simuliert und die Ergebnisse nur durch physische Tests bestätigt wurden. Dies ist ein bemerkenswerter Erfolg, der auch weltweit ein Novum für diese Art der Zertifizierung auf nationaler Ebene darstellen dürfte. Ermöglicht wurde dieser Fortschritt durch die Zusammenarbeit von Siemens mit UL Solutions, dem weltweit führenden Unternehmen für angewandte Sicherheitswissenschaften. Das Ergebnis der erfolgreichen Zertifizierung belegt die bemerkenswerte Präzision und Zuverlässigkeit der Simulation mit digitalen Zwillingen. Es ist ein weiterer Schritt in eine Zukunft, in der digitale Zwillinge und das industrielle Metaverse die Produktentwicklung optimieren, Innovationen fördern und die Markteinführung beschleunigen.

„Digitale Zwillinge schreiben die Regeln für Innovation neu. Die Zusammenarbeit mit UL Solutions zeigt noch einmal, wie wir mit unserer Arbeit eine Zukunft schaffen können, in der Innovation keine Grenzen kennt. Es ist auch eine Einladung an andere Industrien und Innovatoren, sich mit den Möglichkeiten digitaler Zwillinge für die Zukunft der Produktentwicklung zu befassen“, sagt Cedrik Neike, Mitglied des Vorstands der Siemens AG und CEO von Digital Industries.

„UL Solutions war schon immer ein Vorreiter der Sicherheitswissenschaften. Unsere Zusammenarbeit mit Siemens auf dieser transformativen Reise stellt einen signifikanten Paradigmenwechsel in der Zertifizierung dar", betonte Jennifer Scanlon, Präsidentin und CEO von UL Solutions. "Der Zertifizierungsprozess basierte auf physischen Tests. Jetzt können digitale Simulationen, die in traditionelle Methoden integriert sind, die Art und Weise, wie unsere Kunden an Prüfungen und Zertifizierungen herangehen, neu definieren und neue Wege für Präzision und Effizienz eröffnen. UL Solutions ist stolz darauf, Teil dieses revolutionären Sprungs zu sein und eine Ära einzuläuten."

Revolution der Produktzertifizierung

Die Zertifizierung von Produkten erfordert bisher umfangreiche physikalische Tests. Dabei wird ein einzelnes Produkt oft einer Vielzahl von Tests unterzogen. Die Simulation auf Basis des digitalen Zwillings ist eine Antwort auf die Herausforderung und den Kostenfaktor von Prüfständen und zertifizierten Laboren für Komponenten der Hochleistungselektronik. Siemens und UL Solutions haben hier einen Paradigmenwechsel eingeleitet. Die Produkte müssen nicht mehr alle Tests physisch durchlaufen, der Prozess integriert nun nahtlos die Funktionen des digitalen Zwillings von Siemens. UL Solutions führt diesen transformativen Ansatz an und navigiert mit beispielloser Expertise durch den Zertifizierungsprozess.

Die Zukunft der Zertifizierung wird geprägt sein durch geringere Kosten, eine schnellere Markteinführung und die nahtlose Integration digitaler Modellierungstools. Digitale Zwillinge werden nicht nur dazu beitragen, die Compliance-Anforderungen zu erfüllen, sondern auch die Innovation in hoher Geschwindigkeit vorantreiben, ohne dabei Sicherheit, Leistung oder Qualität zu beeinträchtigen.

Die erste Zertifizierung wurde durchgeführt für den SINAMICS G220 – ein vielseitiger Frequenzumrichter, der die präzise Steuerung und den effizienten Betrieb elektrischer Antriebe in einer Vielzahl von Anwendungen ermöglicht, von Industriemaschinen bis hin zum Transportwesen.

Wechsel der EMEA-Führungsspitze bei Yaskawa

Marcus Mead ist mit Wirkung zum 1. März 2024 zum Executive Officer Regional Manager Europe, Chairman & President der YASKAWA Europe GmbH ernannt worden und ist Nachfolger von Bruno J. Schnekenburger, der in den Ruhestand geht.

Marcus Mead (53) übernimmt die Position des regionalen Executive Officer Regional Managers bei der Yaskawa Europe GmbH. Der britische Manager kam nach einer Laufbahn in der Luft- und Raumfahrttechnik bei der British Aerospace (Commercial Aircraft) Airbus Division, in der Automobilindustrie bei Magna International und in der Automatisierungstechnik bei Parker Hannifin 2018 als Vice President of Operations zu Yaskawa. Seit September 2018 leitete er die europäische Robotics Division in Allershausen bei München. Seit März 2023 hatte Mead zudem die Position des President EMEA am Headquarter-Standort Hattersheim bei Frankfurt inne.

„In den letzten sechs Jahren hat Marcus Mead sehr viel für Yaskawa in Europa bewegt“, würdigt Bruno J. Schnekenburger, der sich nun in den Ruhestand verabschiedet, seinen Nachfolger. „Ich freue mich, dass Yaskawa EMEA sich auch weiterhin auf die Energie und Expertise dieser erfolgreichen Führungspersönlichkeit verlassen kann, die ein Garant der zukünftigen Entwicklung von Yaskawa ist.“

Schnekenburger selbst kann auf erfolgreiche zehn Jahre bei Yaskawa zurückblicken, wie Marcus Mead betont: „Bruno J. Schnekenburger hat den erfolgreichen Weg von Yaskawa im EMEA-Markt geprägt und dafür sind wir ihm unendlich dankbar.“ Seit 2014 war Schnekenburger in verantwortungsvollen Positionen für Yaskawa tätig, zunächst als President der europäischen Robotics Division, dann als Chief Operating Officer und seit 2018 als President & Regional Head. Seit 2020 war er zudem Senior Executive Officer der japanischen Muttergesellschaft Yaskawa Electric Corporation.

Studie zeigt Einsparpotenziale schmierfreier Polymerlager

Eine gemeinsame Studie von Wissenschaftlern der RWTH Aachen und igus zeigt erstmals, welche Kosten eingespart werden können, wenn statt klassischer Metalllager schmiermittelfreie Polymerlager eingesetzt werden und berechnet auch die Umwelteffekte.

Klassische Metalllager müssen ständig nachgeschmiert werden. Dank integrierter Festschmierstoffe ist dies bei Gleitlagern aus Hochleistungskunststoffen von igus nicht der Fall. Das spart Anschaffungskosten für Schmierstoffe. Je nach Anwendung zwischen 7.000 und 14 Millionen Euro pro Jahr, so die Studie der RWTH-Wissenschaftler. Hinzu kommen eingesparte Arbeitsstunden für das manuelle Nachschmieren von Lagerstellen in Höhe von 8.000 bis zwei Millionen Stunden pro Jahr. „„Die Zahlen beweisen eindrucksvoll, wie sich durch eine vermeintlich kleine Umstellung unterm Strich enorme Summen und Ressourcen einsparen lassen“, unterstreicht Stefan Loockman-Rittich, Geschäftsbereichsleiter iglidur Gleitlager bei igus. So würde ein Studienteilnehmer, die Brauerei Heineken Brasil, durch die Umstellung aller Förderbänder an ihren 160 Standorten weltweit auf Polymerlager jährlich 20 Tonnen Schmierstoff für 450.478 Euro und 5,4 Millionen Euro Personalkosten einsparen.

Polymerlager bergen CO2-Einsparpotential

Die RWTH-Studie berechnet erstmals auch die positiven Umweltauswirkungen von Gleitlagern aus Hochleistungskunststoffen von igus. So spart Heineken Brasilien durch den Austausch von Metall- durch Polymerlager an 600 Lagerstellen jährlich 180 kg CO2-Äquivalente ein. „Würden alle Niederlassungen von Heineken auf Polymerlager umsteigen, könnte das Unternehmen CO2-Äquivalente in Höhe von 28.814 kg einsparen. Und das ist für eine so kleine Stellschraube ein beachtlicher Wert“, sagt Loockman-Rittich. Zum Vergleich: Wenn ein Auto einen Liter Benzin verbraucht, stößt es etwa 2,37 Kilogramm CO2 aus. Die Einsparung entspräche also mehr als 12.000 Litern Benzin. „Immer mehr Hersteller von Maschinen, Anlagen und Fahrzeugen spüren den Druck, die CO2-Bilanz ihrer Produkte ausweisen zu müssen. Entsprechend froh sind unsere Kunden, dass es nun eine wissenschaftlich belegte Einschätzung der Umweltvorteile des Selbstschmiereffekts unserer Gleitlager gibt.“

Über die RWTH-Studie

Mit der Durchführung der unabhängigen Studie beauftragt war die WBA Werkzeugbau Akademie, ein Forschungsunternehmen, das auf dem RWTH Aachen Campus als Teil eines der größten Forschungslabore Europas im Bereich Produktionstechnik mit dem Werkzeugmaschinenlabor WZL und dem Fraunhofer Institut für Produktionstechnik (IPT) zusammenarbeitet. Die Ergebnisse basieren auf Experteninterviews mit neun Unternehmen aus den Bereichen Automationstechnik, Baumaschinen, Agrarindustrie, Lebensmittelindustrie sowie Verpackungs- und Abfüllindustrie.

Neue Führung bei Schneider Electric DACH

Stefan Gierse wird zum ersten April neuer Zone President und wird Nachfolger von Christophe de Maistre

Für die Region Deutschland, Österreich und die Schweiz ist bei Schneider Electric ab dem 1. April 2024 Stefan Gierse (45) als neuer Zone President zuständig. Er folgt auf Christophe de Maistre. Gierse, der in Erlangen und Toronto Elektrotechnik studiert hat, war vor seinem Wechsel zu Schneider Electric fast 20 Jahre für Siemens tätig. Dort bekleidete er verschiedene Führungspositionen in den Bereichen Produktmanagement, Vertrieb und Business Development und war unter anderem auf internationaler Ebene als EVP Strategy and Technology tätig. Zuletzt arbeitete er als Senior Vice President Global Sales and Marketing im Bereich Factory Automation.

Fließende Übergabe

Daneben ist der Managementprofi auch technisch breit aufgestellt, als Diplomingenieur verfügt er über exzellentes Know-how in den Bereichen Maschinenbau, Antriebstechnik, Digitalisierung und Automatisierung. In seiner neuen Rolle als Zone President DACH bei Schneider Electric ist Gierse insbesondere für die übergeordnete strategische Geschäftsausrichtung der 6.400 Mitarbeitende zählenden DACH-Organisation zuständig. Der zweifache Familienvater arbeitet bereits seit 1. Februar 2024 bei Schneider Electric und bereitet sich während einer zweimonatigen Übergangsphase in enger Abstimmung mit Amtsvorgänger Christophe de Maistre auf seine neue Aufgabe vor.

„Als begeisterter Hobbymusiker weiß ich, wie wichtig es ist, direkt zum Auftakt den richtigen Ton zu treffen. Daher möchte ich die Zeit bis April intensiv nutzen, um all die verschiedenen Menschen bei Schneider Electric, unseren Partnern und Kunden möglichst gut kennenzulernen“, sagt Stefan Gierse mit Blick auf die Startphase bei seinem neuen Arbeitgeber. „Denn auch das habe ich aus der Musik gelernt: das beste Ergebnis stellt sich immer dann ein, wenn man es versteht, aufeinander zu hören und bei gleicher Taktung individuelle Kreativität und Innovationsgeist zulässt und fördert. Das gilt für das eigene Unternehmen, aber auch für die wirtschaftlichen und gesellschaftlichen Herausforderungen, vor denen wir aktuell stehen. Ein sinnvoller Umgang mit Themen wie Klimawandel, digitaler Transformation oder demographischem Wandel setzt voraus, dass es uns gelingt, vorhandene Vielfalt zu fördern und gleichzeitig mit einer gemeinsamen Sprache zu sprechen und gemeinsam zu handeln. Auf die Einarbeitungsphase mit meinem Vorgänger Christophe de Maistre freue ich mich sehr.“ Christophe de Maistre bleibt Schneider Electric auch über April 2024 hinaus mit neuer beruflicher Aufgabe erhalten.

Weiterentwicklung der Strategie für den DACH Raum

Eine der vorrangigen Aufgaben des neuen Zone President DACH wird es sein, regionale Geschäftsstrategie, Expertise und Marktzugänge im Einklang mit der Unternehmensphilosophie von Schneider Electric weiterzuentwickeln. Diese ist seit fast zwei Jahrzehnten dediziert auf nachhaltiges Wirtschaften und die Einhaltung höchster ESG-Standards (Environmental, Social, Governance) ausgerichtet. So sollen etwa die regelmäßig erneuerten Nachhaltigkeitsziele des Konzerns im Jahr 2025 umfassend aktualisiert werden. Auch der für Herbst 2024 geplante Umzug der Deutschland-Zentrale auf den neuen EUREF-Campus in Düsseldorf, einem Vorzeigeprojekt für klimafreundlichen und energieeffizienten Gebäudebetrieb, steht im Kontext dieser Nachhaltigkeitsstrategie.

JUMO liefert Automatisierungssysteme an Berufsschule

Schülerinnen und Schüler der Ferdinand-Braun-Schule Fulda können künftig an modernen Automatisierungssystemen für die Praxis lernen.

Eine fundierte Ausbildung in Theorie und Praxis ist das Kennzeichen des dualen Ausbildungssystems in Deutschland. Um die Möglichkeiten für die schulische Ausbildung zu stärken, hat JUMO dem Berufschulzentrum in Fulda, der Ferdinand-Braun-Schule, variTRON Automatisierungssysteme zur Verfügung gestellt. Im Januar wurden die variTRON-Geräte im JUMO-Ausbildungszentrum für ihren Einsatz von JUMO-Azubis und -Ausbildern vorbereitet.

Eine echte Win-Win-Situation, wie JUMO-Geschäftsführer Dr. Steffen Hoßfeld betont. „Die Schülerinnen und Schüler werden mit unserer Technologie optimal auf ihren Beruf vorbereitet. Und JUMO unterstreicht seine Kompetenz als führender System- und Lösungsanbieter“, so Hoßfeld. Gemeinsam mit Ralf Kappmeyer, Vertriebsrepräsentant im JUMO-Außendienst, übergab er nun die 14 Einheiten an Steffen Mehler, Studienrat und für die technische Ausbildung an der Ferdinand-Braun-Schule zuständig.

„JUMO deckt die gesamte Automatisierungspyramide ab. Wir übertragen Daten vom Sensor bis in die Cloud und bieten komplett vernetzte Leitstände an. Uns freut es, dass die jungen Leute mit unseren Hightech-Geräten einen Beruf mit Zukunft erlernen“, betont Ralf Kappmeyer, der das Projekt maßgeblich vorangetrieben hat.

„Nicht nur die Ferdinand-Braun-Schule, sondern die ganze Region profitiert hiervon. Wir haben in JUMO sowohl einen verlässlichen Partner als auch Lieferanten für modernste Systeme“, sagt Mehler.

Endress+Hauser übernimmt wichtigen Zulieferer für Messrohre

Endress+Hauser hat die Absicht erklärt, das Geschäft des Schweizer Lieferanten Angenstein ESTECH AG inklusive dessen Produktionsbetrieb im französischen Cernay, der ESTECH Industries Angenstein SA, succursale de Cernay, von den Besitzern zu übernehmen

Seit über 25 Jahren ist die Angenstein ESTECH AG mit ihrer französischen Niederlassung der Schlüssellieferant für die Messrohre der Durchflussmessgeräte von Endress+Hauser. Schon heute ist der Betrieb in Cernay mit rund 50 Beschäftigten im Werk untergebracht. „Die Übernahme der Angenstein ESTECH AG wird uns ermöglichen, das Knowhow der Mitarbeitenden zu erhalten und wichtige Arbeitsschritte noch tiefer in unsere Produktionsabläufe zu integrieren“, sagt Christophe Stoos, Geschäftsführer des Werks von Endress+Hauser Flow Frankreich in Cernay.

Verkauf Teil der Nachfolgeregelung

Die Eigentümerfamilien Wiese und Helfenstein sehen im Verkauf der Angenstein ESTECH AG eine ideale Nachfolgeregelung für ihr Unternehmen. „Für uns standen der Erhalt der Arbeitsplätze und die Zukunftssicherung des Betriebs im Vordergrund. Die Übernahme durch Endress+Hauser ist deshalb aus unserer Sicht die bestmögliche Lösung“, sagt Martin Helfenstein, Verwaltungsratspräsident der Schweizer Angenstein ESTECH AG.

Beide Seiten beabsichtigen nun, bis Ende September einen Kaufvertrag auszuarbeiten und zu unterzeichnen, der auf der Absichtserklärung basiert. Der Übergang des Geschäfts soll mit Wirkung zum 1. Januar 2025 erfolgen. Das Stammwerk im schweizerischen Aesch, das auch das Endress+Hauser Durchflussmessgerätewerk in Reinach beliefert, ist von der Übernahme nicht betroffen. Es bleibt als ESTECH Industries Angenstein AG Teil der ESTECH-Gruppe.

Firmencampus wächst weiter

Seit über 30 Jahren produziert Endress+Hauser in Cernay Durchflussmessgeräte. Der über die Jahre immer wieder erweiterte Standort beschäftigt mehr als 500 Mitarbeitende und beliefert vor allem den europäischen Markt mit magnetisch-induktiven Durchflussmessgeräten sowie Ultraschall- und Vortex-Durchflussmessgeräten. Im Jahr 2026 wird auch der französische Vertrieb, der bisher in Huningue ansässig ist, in ein neues Gebäude auf dem Firmencampus in Cernay umziehen.

Der Mehrwert der Messe wird durch das branchenübergreifende Zusammenspiel der Technologien generiert

IEN D-A-CH hat mit Hubertus von Monschaw, Global Director Trade Fair and Product Management HANNOVER MESSE der Deutschen Messe AG über die aktuellen Herausforderungen für die Industrie und die HANNOVER MESSE 2024 gesprochen.

Automatisierungstechnik, Industrie 4.0

IEN D-A-CH: Die HANNOVER MESSE 2024 steht unter dem Motto „Industrial Transformation - Energizing a Sustainable Industry“. Wie kann die Veranstaltung Fachbesuchern konkret dabei helfen Klima- und Effizienzziele zu erreichen?

von Monschaw: Mit ihren Themen Automatisierung, Digitalisierung und Elektrifizierung ebnet die HANNOVER MESSE den Weg zu einer klimaneutralen und gleichzeitig wettbewerbsfähigen Industrie und gibt den Besuchern und Besucherinnen Orientierung. In der Halle 13 präsentiert sich zum Beispiel die Wasserstoffwirtschaft. Grüner Wasserstoff, der durch Elektrolyse unter Verwendung erneuerbarer Energiequellen hergestellt wird, ist klimaneutral und kann in der Industrie eingesetzt werden.

Die Automatisierungstechnik ist ein zentrales Element der HANNOVER MESSE. Sie geht einher mit steigenden Anforderungen an Präzision, Effizienz und Transparenz aller Daten und Informationen, die Produktions- und Geschäftsprozesse beeinflussen können. Ob Robotik, Antriebstechnik, Sensorik, KI, Cloud oder Steuerungstechnik – die Aussteller der HANNOVER MESSE zeigen Lösungen von kompakten Sensoren bis hin zu komplexen Automatisierungslösungen.

IEN D-A-CH: Die Idee Industrie 4.0" wurde vor knapp 15 Jahren in Hannover geboren. Wo sehen Sie im Jahr 2024 die Schwerpunkte der HANNOVER MESSE und ihrer Aussteller, um diese Ideen weiter konkret voranzutreiben?

von Monschaw: Die HANNOVER MESSE hat maßgeblich dazu beigetragen, dass sich das Industrie-4.0-Konzept durchgesetzt hat und damit zu einer noch effizienteren und flexibleren Produktion geführt hat. Das nächste große Ziel ist nun ein gemeinsamer Datenraum: Manufacturing-X. Damit haben Wirtschaft, Politik und Wissenschaft eine gemeinsame Initiative gestartet. Unternehmen sollen Daten über die gesamte Fertigungs- und Lieferkette souverän und gemeinsam nutzen können. Das macht digitale Innovationen für mehr Resilienz, Nachhaltigkeit und Wettbewerbsstärke möglich.

IEN D-A-CH: Softwarethemen sind in den letzten Jahren immer wichtiger geworden. Verstärkt wird dies noch einmal durch Themen rund um die Möglichkeiten generativer KI für Produktentwicklung und Produktion. Wie und wo können sich Fachbesucher speziell zu diesen Themen informieren?

von Monschaw: Zum einen natürlich bei unseren Ausstellern, darüber hinaus organisieren wir am Messedienstag einen KI-Tag auf der Industrial Transformation Stage in Halle 3. Das Programm gestalten unsere Partner vom Industrial AI Podcast. KI in der Industrie ist mehr als ein riesiges Sprachmodell und stellt besondere Anforderungen. Auf der Bühne werden Use Cases präsentiert und Best Cases diskutiert.

IEN D-A-CH: Die Veranstaltung zeichnet sich auch immer durch das umfangreiche und informative Rahmenprogramm aus. Wo werden in diesem Jahr die Schwerpunkte liegen?

von Monschaw: Wir gestalten auf unseren Hauptbühnen ein abwechslungsreiches und spannendes Programm. Auf der Industrie 4.0-Bühne präsentieren Experten die aktuellen Trends und Innovationen - von der Verwaltungsschale über OPC UA, maschinellem Lernen, Cloud sowie Edge Computing bis zu Datenräumen. Auf der Energy 4.0-Bühne geht es um Themen einer energie-intelligenten klimafreundlichen und nachhaltigen Zukunft, die Tech Transfer Bühne ist die Kommunikations- und Kompetenzplattform für den Diskurs zwischen Wissenschaft, Wirtschaft und Politik, und auf der Industrial Transformation Stage werden die Trendthemen der HANNOVER MESSE branchenübergreifend diskutiert.

IEN D-A-CH: Norwegen ist das Partnerland der HANNOVER MESSE 2024. Welche Impulse können von dieser Partnerschaft ausgehen?

von Monschaw: Norwegen wird sich auf der HANNOVER MESSE als innovativer und zuverlässiger Energiepartner präsentieren. Das Motto des Partnerlandes lautet "Norway 2024: Pioneering the Green Industrial Transition". Damit unterstreicht Norwegen seinen Anspruch, eine Schlüsselrolle bei der Entwicklung von Lösungen im Bereich der erneuerbaren Energien, der CO2-neutralen Produktion und der Digitalisierung der Industrie einzunehmen. Auf der Konferenz „North Sea Energy Hub“ am 23. April diskutieren Politiker*innen und Expert*innen aus Norwegen und Deutschland über die Energiewende mit Fokus auf politische Rahmenbedingungen sowie technologische Entwicklungen und Anwendungen.

IEN D-A-CH: Was sollte aus Ihrer Sicht jeder Fachbesucher gesehen haben, bevor er oder sie die Heimreise antritt?

von Monschaw: Die HANNOVER MESSE ist mit ihrer Fülle an Innovationen einzigartig. Es ist auch für mich unmöglich, sich alles anzuschauen, ich kann aber allen Besucher*innen nur empfehlen, sich Zeit für die Messe zu nehmen und auch über den Tellerrand zu schauen, denn insbesondere das branchenübergreifende Zusammenspiel unterschiedlicher Technologien macht den Mehrwert der HANNOVER MESSE aus.

IEN D-A-CH: Vielen Dank für die umfangreichen Informationen.

Sie möchten vor Ort dabei sein? Über den Link gelangen Sie zur Registrierung für ein kostenfreies Fachbesucherticket auf der Internetseite der HANNOVER MESSE 2024.

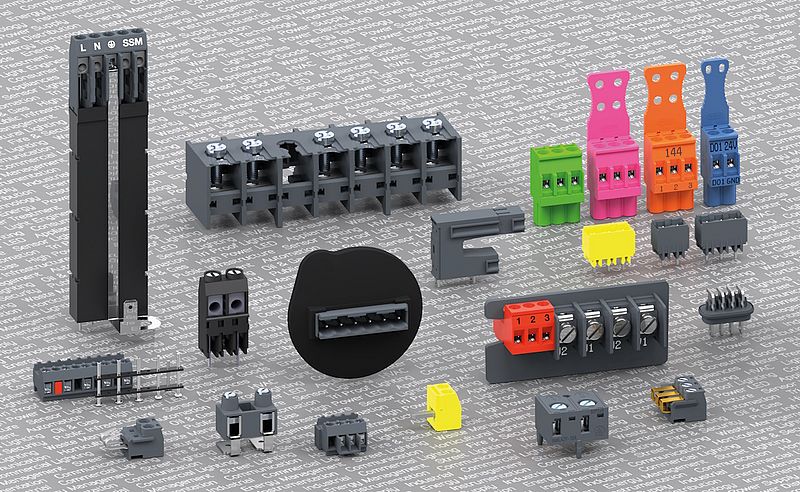

Der schnelle Weg zu spezifischen Verbindungslösungen

Es gibt gute Gründe, auf Steckverbinder zu setzen, die vom Standard abweichen. Kundenspezifische Lösungen helfen Fehler zu vermeiden und außergewöhnliche Ideen umzusetzen. Entgegen mancher Vorurteile ist die Herstellung individueller Steckverbindungen weder langwierig noch teuer.

Elektronik & Elektrik

In der Theorie ist die Verkabelung einfach: Stecker in die passende Buchse oder auf die freistehenden Kontaktstifte – und fertig. In der Praxis sieht es leider sehr viel anders aus, denn immer wieder passieren Fehler. Da werden Kabel vertauscht, was unter Umständen zu Beschädigungen von Schaltungen und Bauteilen führen kann, wenn dadurch eine falsche Spannung angelegt wird. Im schlimmsten Fall können sogar Leib und Leben durch falsch verkabelte Geräte gefährdet werden. Es kommt auch vor, dass Stecker verdreht oder in eine falsche, ungeeignete Buchse gesteckt werden.

Eine aufwendige Fehlersuche oder gar mechanische Beschädigungen von Stecker und Buchse können teure Folgekosten nach sich ziehen. Gelegentlich gibt es aber auch spezielle bauliche Anforderungen, die eine Anpassung nötig machen.

Aus diesem Grund bieten Hersteller von Stecker- und Verbindungslösungen neben ihrem Standardsortiment auch häufig die Produktion kundenspezifischer Varianten an. Das beginnt bei der individuellen Beschriftung von Kabeln und reicht über Farbcodierungen und einfache physische Kodierungen bis hin zu kundenspezifischen Formgebungen. Diese werden auch „Poka-Yoke“-Lösungen genannt, nach dem japanischen Begriff für „unglückliche Fehler vermeiden“.

Unterschiedliche Änderungspotenziale

Viele Geräte und elektronische Komponenten werden vom Hersteller „anschlussfertig“ ausgeliefert. Das heißt, die Verkabelung ist bereits integriert, der Abnehmer muss nur noch die Verbindung am anderen Ende vornehmen. Das kann bei komplexen Installationen auch eine größere Zahl von Steckern und Kabeln umfassen, so dass es Sinn machen kann, die einzelnen Kabelstränge zu beschriften, um die Zuordnung zu erleichtern; auch Klemmen können beschriftet werden.

Eine weitere Möglichkeit, die gerne genutzt wird, ist die Farbkodierung. Sie kann sowohl bei den Kabelummantelungen als auch bei den Steckergehäusen ansetzen. Wenn klar ist, dass der Stecker jeweils in die gleichfarbige Buchse gehört, oder dass konsequent bestimmte Kabelfarben bestimmten Themenbereiche zugeordnet sind – Sensoren blau, Alarmsystem rot etc. – dann wird die Verwechslungsgefahr ebenfalls reduziert. Allerdings müssen die gewünschten Farben bereits bei den VDE-, UL- oder CSA-Zulassungen mit beantragt worden sein. Dann sind auch die Sonderlösungen weltweit einsetzbar.

Ebenfalls nicht unüblich sind geringfügige Abweichungen in der Form, sogenannte physische Kodierungen. Dabei handelt es sich meist um kleine Kodierkeile oder -nasen, die dafür sorgen, dass der Stecker nur in der gewünschten Ausrichtung in die richtige Buchse passt – normalerweise. Doch auch hier sieht man Fälle, dass mit entsprechendem Kraftaufwand falsche Verbindungen hergestellt werden. Dann bleibt nur noch die Möglichkeit, mit einer besonderen Formgebung die Fehlkonfiguration zu verhindern.

Dieser letzte Fall bietet sich aber auch dann an, wenn die baulichen Gegebenheiten den Einsatz eines Standardsteckers nicht oder nur mit großem Aufwand zulassen würden. Besonders geringer Platzbedarf, eine außergewöhnliche Ausrichtung bis hin zu schrägem Einbau, längere oder gewinkelte Kontakte sind nur einige der Anforderungen, die über ein angepasstes Produktdesign abgedeckt werden können.

Weitere können Qualitätsmerkmale wie vergoldete Kontakte sein, die etwa für Testinstallationen mit häufigen Steckvorgängen benötigt werden. Nicht zuletzt sind darüber hinaus komplette Neudesigns möglich, die sich den individuellen Anforderungen und Ideen des Kunden anpassen. Kombinationen aus unterschiedlichen Rastergrößen, selbst definierte Wandstärken und Wandlängen oder außergewöhnliche Materialeigenschaften und ähnliches sind einige der gängigsten Gründe für die Entwicklung kundenspezifischer Verbindungslösungen.

Kostengünstige Designvarianten

Dass Unternehmen beim Wunsch nach individuellen Lösungen trotz der genannten Vorteile oft zurückhaltend sind, liegt möglicherweise an den Erfahrungen im Markt, die sich auch herumsprechen. Wenn etwa spezielle Farben gewünscht werden, verlangen manche europäische Verkabelungsanbieter Losgrößen von einer Million Einheiten, im asiatischen Raum bis zu zehn Millionen Einheiten. Doch es gibt bereits Anbieter im Markt, die auch Lösungen ab 5.000 Stück, abhängig von Farb- und Materialzusammensetzung, bereitstellen.

Auch bei der Formgebung sind diese extrem flexibel, und das bei begrenztem Kostenaufwand. Dies liegt an der besonderen Produktionsweise der Steckverbinder. Die Formen sind nicht aus einem Block gefertigt, sondern setzen sich nach dem Baukastenprinzip aus kleinen Einsätzen aus gehärtetem Stahl zusammen. Auf diese Weise lassen sich abweichende Varianten, etwa Stecker mit einer zusätzlichen „Haifischflosse“ zum verdrehsicheren Einbau, mit nur wenig Umrüstungsaufwand herstellen. Aus einer einzigen Spritzgussform lassen sich allein durch eine Rekombination der Einsätze bis zu 120 verschiedene Varianten erstellen.

Auf diese Weise können auch kleinere Losgrößen problemlos abgewickelt werden, und das in der Regel ohne großen Zeitaufwand. Zudem fällt der Aufpreis geringer aus, als wenn eine komplett neue Form entwickelt werden müsste. Teils sind die angebotenen physischen Kodierungen sogar kostenneutral erhältlich.

Auf dem Weg zur individuellen Lösung

Der genaue zeitliche und finanzielle Aufwand hängt allerdings stets von den individuellen Anforderungen ab. Daher muss im ersten Schritt eines solchen Projekts zunächst ein Lastenheft erstellt werden, in dem alle relevanten Informationen gesammelt werden. Dazu zählen neben den Maßen beispielsweise Belastungen wie Spannung, Stromstärke oder mechanische Beanspruchung sowie die sich daraus ergebende Erwärmung, mögliche Umwelteinflüsse, wie Temperatur, Einwirken von Gasen oder Flüssigkeiten und vieles mehr.

Teil der Aufgabenstellung ist darüber hinaus die „Verpackung“ der Steckverbinder. Dabei geht zunächst um die Frage, wie diese weiterverarbeitet werden. Ein manuelles Stecken bedarf keiner weiteren Vorbereitung. Anders sieht es aus, wenn eine Pick&Place-Maschine damit bestückt werden soll, so dass ein zum vorhandenen Feeder passender Gurt benötigt wird. In beiden Fällen ist sicherzustellen, dass die Produkte heil und unbeschädigt beim Kunden ankommen. Es wäre beispielsweise fatal, wenn es durch den Gurt zum Abrieb von galvanisierten Oberflächen beim Transport kommen würde.

Dann geht es an die Entwicklung. Ziel ist es, dem Kunden nach spätestens vier Wochen einen ersten Entwurf aus dem 3D-Drucker vorstellen zu können. Sobald die äußere Form abgesegnet ist, beginnen die Arbeiten mit dem endgültigen Material und dem inneren Aufbau. Prototypen werden über Aluminium-Formen erstellt, parallel dazu werden die Flussdiagramme für die endgültige Produktion erarbeitet, um zuverlässige Prozesse mit der gewählten Form und dem finalen Material sicherzustellen.

Sechs Monate oder weniger ist üblicherweise die Frist von der Aufnahme des Pflichtenhefts bis zum Anlaufen der regulären Produktion.

Ressourcenschonende Produktion

Das Baukastenprinzip der Spritzgussformen ermöglicht eine große Steckverbindervielfalt, ohne dass unzählige Formen mit hohem Materialaufwand hergestellt und vorgehalten werden müssten. Darüber hinaus zeigt sich das Verfahren auch in den täglichen Abläufen von Vorteil. Denn die einzelnen Metallteile überstehen sehr viel mehr Produktionszyklen als monolithische Formen. Statt den gesamten Block auszutauschen, wenn das Ende des Lebenszyklus erreicht wird, kann jeder kleine Baustein für sich ausgetauscht werden, wenn es nötig sein sollte – ein wichtiger Beitrag zum schonenden Umgang mit wertvollen Ressourcen, die einen hohen Energie-Einsatz erfordern. Darüber hinaus trägt es zur Resilienz in der Produktion bei. Sollte ein Fehler in der Form auftreten, kann das entsprechende Metallteil einfach ausgetauscht und die Produktion zügig fortgesetzt werden.

Nachhaltigkeit im Fokus der Elektronikhersteller

Aber auch an anderer Stelle verfolgen die Hersteller ehrgeizige Nachhaltigkeitsziele. So werden beispielsweise Anspritz- und Abspritzreste sortenrein gesammelt und als Granulat an den Hersteller zurückgeführt. Dieser bereitet das Material neu auf und stellt es dem Elektronikhersteller als Recyclingstoff zur Verfügung, das zu einem bestimmten – zertifizierten – Anteil wieder in die Produktion einfließt. Das sind nur zwei Beispiele, die zu einem geringeren CO2-Fußabdruck der Produkte führen. Die Kunden profitieren gleich doppelt von dieser Strategie. Zum einen durch Kostenvorteile, zum anderen bei ihrer eigenen Nachhaltigkeitszielen. Denn immer mehr Unternehmen, beispielsweise Elektro- oder Fahrzeughersteller, verpflichten sich zur CO2-Reduktion – und dazu brauchen sie Vorlieferanten, die ihrerseits den Ausstoß von klimaschädlichen Stoffen verringern.

Autor: Detlef Fritsch, Geschäftsführer der WECO Contact GmbH

SPE-Steckverbinder im M8-Format

Variable Verkabelungsoptionen für Single Pair Ethernet

Elektronik & Elektrik

Mit den neu entwickelten SPEED-Steckverbindern im industriebewährten M8-Format stellt IMS Connector Systems stellt eine neue Steckverbinder-Lösung vor, mit der sich hohe Datenraten über lange Distanzen material-, platz- und kostensparend mit nur einem Paar Kupferadern übertragen lassen. So ist problemlos eine durchgängige Ethernet-Vernetzung vom Sensor bis zur Cloud realisierbar. Im Vergleich zu PCB- und IP20-Anschlüssen für Single Pair Ethernet weisen diese entscheidende Vorteile auf. Die neuen M8-Verbinder ermöglichen sehr variable, anwendungsspezifische Verkabelungsoptionen, eignen sich zur Konfektionierung unterschiedlicher Kabelstärken und werden von IMS CS auch für die SPE-Kabelkonfektionierung gemäß AWG 22-Standard eingesetzt.

Sichere Verbindung mit hoher Schutzart

Zu den weiteren Pluspunkten zählen ein hoher Schutzgrad von IP67 und eine sichere, besonders festsitzende Steckverbindung mit optionaler Schraub-, Snap-in- oder Push-Pull-Verriegelung. Die Kompatibilität der unterschiedlichen Schnittstellen im PCB-, IP20-, M8- und M12-Format ist durch die international für Single-Pair-Ethernet-Schnittstellen in industriellen Anwendungen geltende IEC 63171-6 gewährleistet. Mit den in der IEEE 802.3 definierten vier Standards für Datenvolumen von 10Mbit/s bis 10Gbit/s und Kabellängen zwischen 15m und 1.000m wird das gesamte Spektrum an Vernetzungsanforderungen abgedeckt: Von der Anbindung entfernter Sensoren und Aktoren auf der Feldebene bis zur Integration von Bildsensoren und Videosystem mit sehr hohem Datenaufkommen. Neben der Datenübertragung unterstützt SPE auch die gleichzeitige Stromversorgung der Endgeräte.

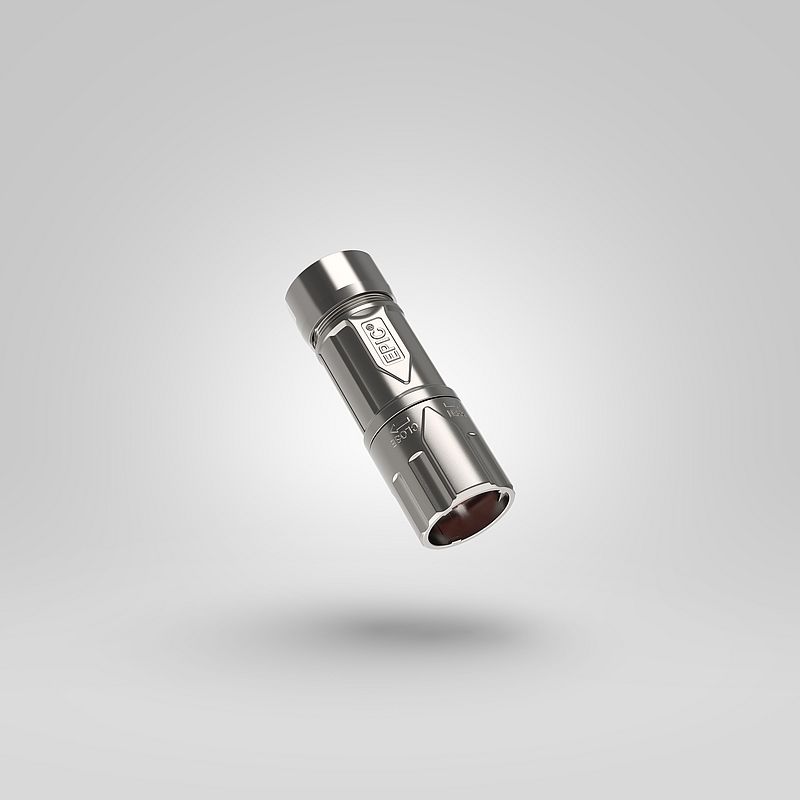

M23-Rundsteckverbinder-Serie

Neue Gehäuse und Einsätze für Stromstärken bis zu 26 A

Elektronik & Elektrik

LAPP baut seine EPIC® POWER Serie weiter aus und präsentiert auf der vier neue M23-Rundsteckverbindereinsätze und drei neue M23-Gehäuse. Eine Besonderheit ist, dass sich alle Gehäuse mit jedem der vier Einsätze kombinieren lassen.

Das EPIC® POWER M23 D6 Steckverbindergehäuse ist einzeln oder mit dem passenden Einsatz erhältlich. Es ist besonders leistungsstark (bis 26 A) trotz platzsparender Baugröße, daher für sehr kleine Geräte geeignet. Das Metallgehäuse ist aus stabilem Zinkdruckguss. Das Gehäuse kann sowohl mit Einsatz für Buchsen- als auch für Stiftkontakte genutzt werden. Typische Verwendungsbereiche sind Elektromotoren und Servoantriebe, die in Umgebungen im Einsatz sind, in denen elektromagnetische Verträglichkeit (EMV) gefordert ist.

Schnelle Verriegelung

Wenn es ganz schnell gehen muss, gibt es den EPIC® POWER M23 D6 TWIST. Dank TWIST-Mechanismus gelingt die Verriegelung mit dem Gegenstück noch schneller. Die Verriegelung erfolgt bereits nach einer Viertelumdrehung und kann mit passenden TWIST-Gegenstücken der Serie EPIC® POWER M23 verwendet werden. Als drittes neues M23-Rundsteckverbindergehäuse stellt LAPP EPIC® POWER M23 F6 TWIST vor. Auch dieses ist einzeln oder inklusive Einsatz sowie mit Einsatz für Buchsen- und Stiftkontakte erhältlich. Der Kupplungsstecker F6 TWIST zur Verwendung mit Kabelstecker D6 ist, wie die beiden anderen Gehäuse, leistungsstark bis 26 A und ideal für die Konfektion mit Servoleitungen. Das TWIST-Schnellverriegelungssystem ermöglicht einfaches Verbinden mit dem Gegenstück.

Einsätze mit PE-Crimpkontakt

Hinzu kommen die leistungsstarken M23-Rundsteckverbindereinsätze EPIC® POWER M23 Inserts für die individuelle Bestückung mit Buchsen- oder Stiftkontakten sowie mit PE-Crimpkontakt, zur Herstellung eines EPIC® POWER M23-Rundsteckverbinders. Der M23-Rundsteckverbindereinsatz ist mit unterschiedlichen Polbildern für bis zu 7 Arbeitskontakte sowie einem PE-Kontakt erhältlich. Als konfektionierter M23-Rundsteckverbinder eignet er sich für Einsätze unter hohen Spannungen und Stromstärken, zum Beispiel für Servoantriebe. Die Einsätze für Buchsenkontakte und Einsätze für Stiftkontakte passen gleichermaßen in D6- und F6-Gehäuse und können beliebig ausgetauscht werden.

DC-Kleinstantriebe für dynamische Schwenk-Drehmodule

Fast nirgends in der Automatisierungstechnik geht es ohne Klein- und Kleinstantriebe; entsprechend vielfältig sind die Einsatzgebiete. Überall tragen die kleinen Antriebssysteme dazu bei, dass die entsprechenden Automatisierungslösungen prozesssicher, zuverlässig und wirtschaftlich arbeiten. In schlanken, dabei aber drehmomentstarken Schwenk-Drehmodulen sorgen sie dafür, dass auch ausladende Werkstücke präzise bewegt werden, bei schnellen Schraubern ebenso wie in Drehhandlings-, Montage- und Prüfautomaten.

Motoren & Antriebstechnik

Wer in der Handhabungs- und Montagetechnik eine effiziente und platzsparende Lösung für typische Bewegungsabläufe wie Drehen, Schwenken, Schrauben, Rollen oder Wickeln sucht, für den dürften die Schwenk-Drehmodule der ForTorque-Baureihe des Wettenberger Kinematikspezialisten JA² (Jung Antriebstechnik u. Automation) interessant sein. Denn die schlanken Endlosdreher eignen sich für das hochdynamische Verdrehen ausladender Werkstücke mit großem Trägheitsmoment und außermittig angeordneter Greifer sowie für den Einsatz in der Schraub- und Wickeltechnik.

Drehen, Schwenken, Schrauben, Wickeln

Ein typischer Anwendungsfall für die kleinsten Schwenk-Drehmodule ist beispielweise das Zuschrauben kleiner Kosmetik- oder Pharmabehälter auf engem Raum in vollautomatisierten Verpackungslinien. Genauso eignen sich die Module aber auch, wenn Greifer oder Werkstücke geschwenkt werden müssen, zum Beispiel zur Montage oder Vereinzelung von Produkten. Aufgebaut als Baukastensystem stehen sechs Baugrößen mit Durchmessern von 16, 20, 25, 35, 40 und 45 mm zur Verfügung. Das deckt Spitzen- und Dauerdrehmomente von 0,3 bzw. 0,14 Nm bis 4,0 bzw. 2,6 Nm ab. Die Trägheitsmomente der Lasten dürfen zwischen 2,0 und 200 kgcm² liegen. Damit gibt es für unterschiedlichste Handling- und Montageaufgaben passende Lösungen für winkelgenaues Bewegen und Positionieren.

Um bei hohen Fremdträgheitsmomenten die Abtriebswelle der Getriebe zu entlasten, haben die vier größeren Modulmodelle an der Abtriebsplatte eine sehr steife Lagerung bestehend aus zwei Dünnringlagern. Außerdem kann das Schwenk-Drehmodul mit 40 mm Durchmesser zusätzlich mit einer Fluid-Drehdurchführung für Pneumatik oder Vakuum ausgestattet werden (Bild 2), zum Beispiel um einen pneumatischen Greifer mit Druckluft zu versorgen. Die Kinematikspezialisten treiben den Baukasten-Gedanken aber noch weiter: Interessant ist die Möglichkeit, die schnellen Dreher mit Linearachsen, beispielsweise der QuickLab-Serie zu kombinieren. Passende Adapterplatten finden sich im Zubehör. Das Resultat sind dann kompakte Hub-Dreh- oder Hub-Schwenksysteme bis hin zum fünfachsigen Handlingsystem.

Hohe Dynamik und Präzision

„Das Herz unseres Automatisierungsbaukastens sind die Antriebe und die Anforderungen an sie sind sehr hoch“, erklärt Wilhelm Jung, Geschäftsführer bei JA². „Die Motoren müssen hochdynamisch arbeiten, sich präzise ansteuern lassen und auch von den Abmessungen her passen.“ Bei den ForTorque-Modulen beispielsweise konnten die bürstenlosen DC-Motoren der Baureihen B und BX4 von FAULHABER überzeugen. Die in Zweipol- bzw. Vierpoltechnologie aufgebauten Motoren sind sehr kompakt. Die eingesetzten Ausführungen der Baureihe B sind bei Durchmessern von 16, 20 und 35 mm nur 28, 36 beziehungsweise 68 mm lang, liefern dabei aber Dauerdrehmomente bis 168 mN in der größten Ausführung. Ähnliches gilt für die BX4-Baureihe. „Hier verwenden wir Motoren mit 22 mm oder 32 mm Durchmesser und Dauerdrehmomenten von 18 bzw. 53 mNm“, berichtet Wilhelm Jung.

Die Motoren werden in den ForTorques bis zu Drehzahlen von 8.000 U/min eingesetzt. Für die Untersetzung sorgen unterschiedliche Getriebe, darunter auch spielarme Planetengetriebe von Faulhaber. Letztlich ist die Getriebetechnologie mit der jeweiligen max. Eintriebsdrehzahl das Limit für die max. Motordrehzahl. „Das Untersetzungsverhältnis wählen wir dann entsprechend der Applikation“, fährt Wilhelm Jung fort. „So können wir beeinflussen, wie weit das Fremdträgheitsmoment mit dem Quadrat der Untersetzung reduziert wird. Der Motor lässt sich dann unbeeindruckt vom Hebel präzise regeln. Bei unserer Wahl der Getriebe wurde besonderes Augenmerk auf den Wirkungsgrad der Getriebe gelegt. Denn je besser der Wirkungsgrad ist, um so präziser lässt sich das am Getriebeabgang applizierte Drehmoment über den Motorstrom rückschließen. Ein entscheidendes Feature besonders bei Schraubapplikationen, bei denen empfindliche (Kunststoff)-Teile mit definiertem Drehmoment verschraubt werden müssen.“

Einkabeltechnik für störungsfreie Ansteuerung

Angeschlossen und gesteuert werden alle Schwenk-Drehmodule über einen einheitlichen Bajonettstecker, über Einkabeltechnik und einen Motion Controller. Bei Automationssystemen ist der Schaltschrank aber meist vom eigentlichen Antrieb entfernt. „Zwischen Motor und Controller im abgesetzten Schaltschrank liegen dann schon mal 10, 20 oder noch mehr Meter“, weiß Wilhelm Jung. Deshalb gibt es ein spezielles, mehrfach geschirmtes Kabel, das die Motorleistung und das Wegsensorsignal zwischen Motor und Controller bis zu 30 Meter störungsfrei überträgt. Das Kabel wird zugentlastet befestigt, ist steckbar und obendrein auch noch schlepptauglich, also für den bewegten Einsatz ausgelegt. Die Einkabeltechnologie vereinfacht außerdem durch die lieferbaren vorkonfektionierten Kabelsätze die Installation.

Bei den Motion Controllern hat der Anwender die Wahl, weil die eingesetzten Motoren mit unterschiedlichen Controllern arbeiten können. „Motion Controller von FAULHABER bieten wir ebenfalls an“, ergänzt Wilhelm Jung. Die beiden Unternehmen arbeiten schließlich schon seit vielen Jahren erfolgreich zusammen. In den oben erwähnten QuickLab-Linearachsen beispielsweise sind die DC-Linearantriebe LM2070 und LM1247 im Einsatz. Sie sind nicht als klassische „Oberflächenläufer“ mit Schlitten und Führung aufgebaut. Stattdessen wird der Läuferstab innerhalb einer selbsttragenden Dreiphasenspule geführt. „Durch diese Konstruktion ergeben sich ein ausgesprochen gutes lineares Kraft-/Stromverhältnis und eine hohe Dynamik. Zudem gibt es keine Rastmomente, wodurch sich die Linearmotoren für den Einsatz in unserem QuickLab-Baukasten besonders gut eignen“, so Wilhelm Jung abschließend.

Miniaturmotor mit 8 Millimeter Durchmesser

Leistungsstarker BLDC-Motor mit bis zu 60.000 Umdrehungen/min

Motoren & Antriebstechnik

Portescap stellt den bürsten- und nutenlosen Gleichstrommotor 08ECP20 vor. Dieser eignet sich hervorragend für Ingenieure, die den Platzbedarf von Geräten und Anwendungen minimieren möchten, für die Anwendung aber größtmögliche Leistung oder Zuverlässigkeit benötigen. Der 08ECP20 bietet die kleinste Baugröße im Ultra-EC-Portfolio von Portescap.

Hoher Motorwirkungsgrad

Der 8-mm-Motor verfügt über die proprietäre Ultra-EC-Wicklung von Portescap und eine optimierte Lagerbaugruppe – diese Konstruktion ermöglicht es dem bürstenlosen Motor, Drehzahlen von bis zu 60.000 U/min zu erreichen. Geringere Leistungsverluste führen zu einem höheren Wirkungsgrad, während das fehlende Rastmoment eine reibungslose Drehung ermöglicht. Die einzigartige Kombination aus kompaktem Design, High-Speed-Funktionen und Effizienz ermöglicht den Einsatz des 08ECP20 für Handgeräten in den verschiedensten Branchen. Konkrete Beispiele sind Miniatur-Aktuatoren im Luft-, Raumfahrt- und Verteidigungsbereich, mobile medizinische Pumpen, bionische und Exoskelettsysteme sowie optische/Lasersysteme.

Beschichtete, wartungsfreie Gleitlager

Robuste Präzisionsgleitlager aus Aluminium

Motoren & Antriebstechnik

Rodriguez liefert verschiedene Ausführungen von Gleitlagern aus der Aluminiumlegierung AlMg1 SiCu mit Frelon®-Beschichtung. Die spezielle Oberfläche bewirkt eine dauerhafte Selbstschmierung und damit eine Reduzierung von Reibung und Verschleiß. Für raue Umgebungsbedingungen sind die robusten und schmutzunempfindlichen Gleitlager daher die ideale Lösung. Im Gegensatz zu Wälzlagern und Kugellagern haben Gleitlager keine beweglichen Teile, sind einfacher im Aufbau und auf Dauer wirtschaftlich. Sie gleichen Belastungen aus und sorgen für einen ruhigen, zuverlässigen und geräuscharmen Lauf. Durch die vollflächige Aufnahme der Last gewährleisten sie eine gute Dämpfung bei Stößen und Schwingungen.

Vielfältige Anwendungsbereiche

Gleitlager sind ideal für Anwendungen, bei denen es auf kompakte und leichte Bauweise ankommt, z. B. im Fahrzeugbau oder in der holzverarbeitenden Industrie. Selbstschmierende Gleitlager spielen ihre Vorteile dort aus, wo feiner Staub auftritt, z. B. in der Papier- und Holzverarbeitung, aber auch dort, wo generell kein Schmierstoff verwendet werden darf oder ein Wälzlager aufgrund von Schmutz, Temperatur oder Schmierstoffbedarf nicht eingesetzt werden kann. Der Schmierstoff ist Bestandteil des Lagerwerkstoffs und wird über die gesamte Lebensdauer des Gleitlagers kontinuierlich und wartungsfrei übertragen.

Rodriguez bietet die rost- und korrosionsbeständigen Lager in offener und geschlossener Bauform, in Standardgrößen (5 mm bis 100 mm Durchmesser) und in dünnwandigen Kompaktgrößen (6 mm bis 50 mm Durchmesser) an. Sie sind relativ leicht, verschleißfest, hochbelastbar und für sehr hohe und sehr niedrige Temperaturen geeignet.

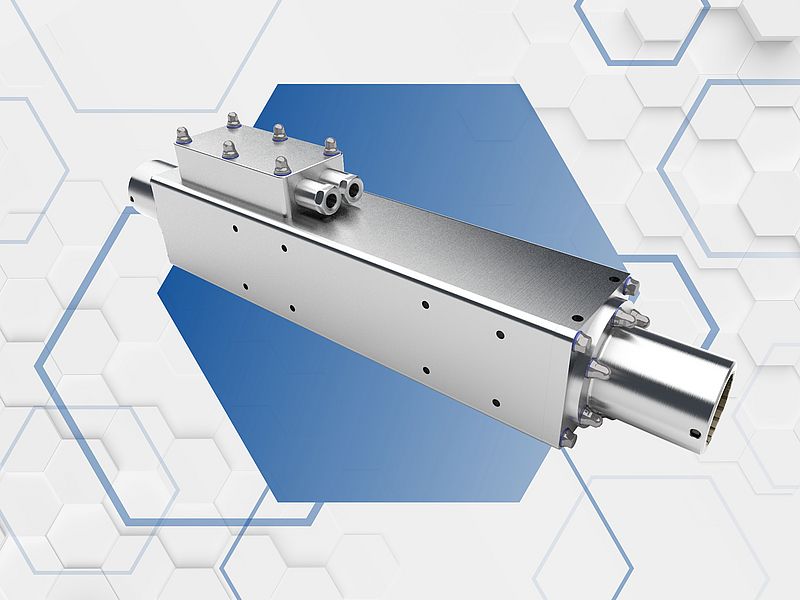

Edelstahl-Linearmotor-Serie

Für anspruchsvolle Umgebungen, verfügbar bis Schutzart IP69K

Motoren & Antriebstechnik

Mit der SL 38 Produktfamilie hat Dunkermotoren eine neue performante Linearmotoren-Baureihe ins Leben gerufen. Als Edelstahlvariante überzeugt der ServoLine 38 STL (Stainless Steel) mit höchster Materialqualität und Widerstandsfähigkeit. Ob für den Einsatz unter strengsten Hygieneanforderungen im Lebensmittelbereich, in Industriehallen, oder in der Landwirtschaft, wo raue Umwelteinflüsse herrschen – der SL 38 STL ist der perfekte Partner in Sachen Kraft und Geschwindigkeit. Mit Spitzenkräften von 3700 N, Dauerleistung von 615 N sowie Beschleunigungen von über 200 m/s2 kann der Durchsatz der jeweiligen Anlage auf ein ganz neues Level angehoben werden, und das bei höchster Präzision.

Hohe Korrosionsbeständigkeit

Durch das ausgeklügelte Antriebsdesign mit seinen glatten Oberflächen sowie speziellen Verschraubungen und Dichtungen ermöglicht das Edelstahlgehäuse einen IP-Schutz bis IP69K und gewährleistet so eine außergewöhnliche Widerstandsfähigkeit. Eine einfache und gründliche Hochdruckreinigung ist damit ebenso sichergestellt wie eine hohe Korrosionsbeständigkeit bei häufigem Kontakt mit Desinfektions- und Reinigungsmitteln.

Große Kräfte, Präzision und hohe IP-Klassen machen den SL 38 STL zu einem wahren Allrounder für Verpackungs-, Abfüll- und Handlingsysteme in der Industrie, dem Agrarsektor und im Lebensmittelbereich. Die Motoren können mit handelsüblichen Servoreglern betrieben werden und verfügen über integrierte Linearencoder.

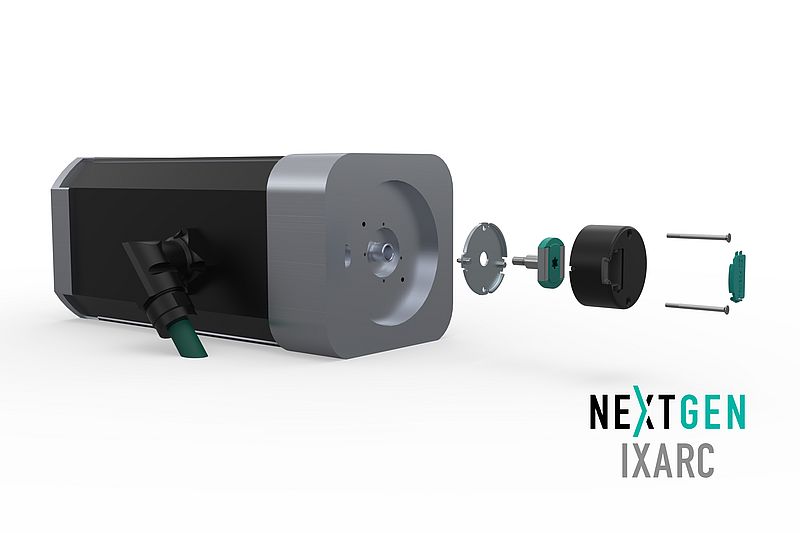

36 mm Kit Encodern mit geringer Bauhöhe

Montage-Kits für integriertes Motorfeedback mit verbesserter Auflösung

Motoren & Antriebstechnik, Sensorik

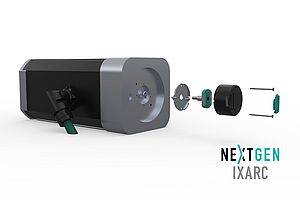

POSITAL hat ein umfangreiches Upgrade seiner Familie von 36-mm-Kit-Encodern für integriertes Motorfeedback gestartet. Die neuen, aufwändig überarbeiteten Montage-Kits bescheren den Anwendern eine verbesserte Auflösung und einen geringeren Energieverbrauch. Das NEXTGEN-Upgrade sorgt für einen deutlich kompakteren Formfaktor, besseren Schutz vor Staub und Schmutz sowie eine noch einfachere Installation.

Kit-Encoder sind so konzipiert, dass sie in Elektromotoren integriert werden können und hier eine Positionsrückmeldung für die Antriebsregelung liefern. Die Kit-Encodern haben keine separaten Wellen oder Lager, beim Einbau in einen Motor wird das rotierende Element - ein Permanentmagnet - direkt an der Motorwelle befestigt, während das Elektronikpaket mit dem Sensor- und Messsystem an das Motorgehäuse angedockt wird. Selbst preiswerte BLDC- oder Schrittmotoren können mit ihnen viele der Funktionen teurerer Servomotoren übernehmen. Die 36 mm Kits von POSITAL, die auf robuster und präziser magnetischer Abtasttechnik basieren, werden bereits seit Jahren in zahllosen Motorfeedback-Installationen erfolgreich eingesetzt.

Geringere Temperaturempfindlichkeit

Eine Schlüsselinnovation, mit denen die neue Generation der Kit-Encoder aufwartet, ist die Einführung der TMR-Technologie (Tunnel-Magneto-Resistance) zur Erfassung der Rotationsposition im Singleturn-Modus. TMR-Sensoren bieten eine präzisere Messung von Magnetfeldänderungen, eine geringere Temperaturempfindlichkeit und einen niedrigeren Energieverbrauch als die klassischen Hall-Effekt-Sensoren, die bislang zum Einsatz kamen. Unter dem Strich warten die neuen 36 mm Kit-Encoder mit einer höheren Auflösung (bis zu 18 Bit) und einer stabileren Leistung in einem breiten Spektrum von Betriebsbedingungen auf. Parallel zur Umstellung auf die TMR-Technologie erfolgte der Einsatz modernster Mikrocontroller, was eine Reduzierung des Energieverbrauchs bewirkt. Bei den Multiturn-Varianten sorgen ein neuer, in Eigenregie von POSITAL entwickelter ASIC und Wiegand-Sensoren der neuen Generation für einen energieautarken Umdrehungszähler – ganz ohne Pufferbatterien. Mit dem Wiegand-System wird jede Umdrehung der Welle des Elektromotors in einem nichtflüchtigen Speicher genau aufgezeichnet - auch wenn die Umdrehungen bei unterbrochener Stromversorgung stattfinden.

Gezielt wurde das Packaging der 36 mm Kit-Encoder überarbeitet, um eine noch kompaktere Bauform zu erzielen, die Installation zu erleichtern und den Schutz gegen Umwelteinflüsse wie Staub und Späne zu verbessern. Durch gezieltes Redesign und die Verringerung der verbauten Komponenten konnte die Bauhöhe der 36 mm Kits um beachtliche vier Millimeter reduziert werden - von 23,4 mm auf 19.3 mm. Bei den neuen Geräten sind Abschirmhaube und das Messmodul in einer einzigen Einheit integriert. Sowohl die Abschirmung als auch der Kabelclip sind gegen Staub abgedichtet. Die Encoder sind mit SSI- und BiSS-C-Kommunikationsschnittstellen erhältlich.

Systematisch zum Erfolg – Einsparpotenziale elektrischer Antriebstechnik erkennen und nutzen

IEN D-A-CH hat mit Jörg Niermann, Bereichsleiter Marketing bei NORD DRIVESYSTEMS, über effiziente Antriebstechnik und die damit zu realisierenden Einspareffekte gesprochen.

Motoren & Antriebstechnik

IEN D-A-CH: Elektrische Antriebstechnik hat eine hohe Bedeutung als Kostenfaktor in der Produktion durch hohe Energiepreise. Welches Potenzial bietet sich hier aus Ihrer Sicht für Einsparungen -- bei den Kosten, aber natürlich auch für das Erreichen von Klimazielen?

Niermann: Eine äußerst wirksame Maßnahme ist der Einsatz hocheffizienter Synchronmotoren. Dank PMSM-Technik (Permanentmagnet Synchron Motor-Technik) haben sie einen hohen und relativ konstanten Wirkungsgrad über einen weiten Drehzahl- und Drehmomentbereich und bieten so auch in Teillast- und Teildrehzahlbereichen eine sehr hohe Effizienz. Das senkt den Energieverbrauch und damit die CO2-Emissionen. Betrachtet man eine komplette Anlage mit zahlreichen Antriebseinheiten, lässt sich ein weiterer Vorteil realisieren. Der konstant hohe Wirkungsgrad über einen weiten Drehzahl- und Drehmomentbereich eröffnet auch die Möglichkeit, die Variantenvielfalt von Antrieben zu reduzieren. Eine solche Variantenreduzierung minimiert den administrativen Aufwand und verschlankt Produktions-, Logistik-, Lager- und Serviceprozesse. Dadurch sinken die Total Cost of Ownership (TCO) für den Anlagenbetreiber deutlich.

IEN D-A-CH: Welche Produkte aus dem NORD-Portfolio stechen hier durch ihre Eigenschaften besonders hervor?

Niermann: Da ist natürlich zunächst unser IE5+ Synchronmotor zu nennen. Er realisiert eine Energieeffizienz, die deutlich oberhalb der höchsten definierten Wirkungsgradklasse IE5 liegt. In einer Musterrechnung haben wir unseren IE5+ mit einem herkömmlichen IE3 Asynchronmotor verglichen. Legt man dabei 16 Betriebsstunden pro Tag (oder 4.000 pro Jahr) zugrunde, ergibt sich eine jährliche Ersparnis von 400 kWh Strom, was etwa 0,15 t CO2e -Emissionen entspricht. Und das nur für einen einzelnen Motor. Stellen Sie sich nun eine Anlage mit mehreren Hunderten oder Tausenden Antrieben vor, dann ergibt eine signifikante Gesamtersparnis.

Weiterhin lassen sich zusätzliche Systemeffekte erzielen, wenn man den IE5+ Synchronmotor in ein Antriebssystem integriert. Der patentierte Getriebemotor DuoDrive kombiniert den effizienten IE5+ Synchronmotor mit einem einstufigen Stirnradgetriebe. Mit einem Wirkungsgrad von bis zu 92% zählt er zu den besten in seiner Leistungsklasse. Die einfache Plug-and-Play-Inbetriebnahme, das Fehlen vieler verschleißanfälliger Teile und der geringere Wartungsaufwand tragen zu positiven Effekten für die Gesamtbetriebskosten bei.

Wir sprechen dabei immer von einem Antriebssystem, bestehend aus dem Getriebe, dem Elektromotor und der Antriebseinheit.

IEN D-A-CH: Sie bieten Interessierten, die Unterstützung zum Thema Energieeinsparung bei elektrischen Antrieben suchen, Hilfe an. Wie sieht das Angebot konkret aus?

Niermann: Mit unserem NORD ECO-Service bieten wir unseren Kunden Hilfe an, eine energieeffiziente Antriebslösung für ihre konkrete Anwendung zu finden. Dazu wird die sogenannte NORD ECO-Box, ein mobiler Schaltschrank, der ein Energiemessgerät mit Datenlogger-Funktion enthält, zwischen den Motor und die Stromversorgung geschaltet. Über einen Zeitraum von etwa zwei Wochen zeichnet die Box in Echtzeit Daten aller Belastungen, Lastspitzen und unregelmäßigen Zustände auf. Basierend auf den Messwerten werden in der NORD ECO Box die Wirk- und Blindleistung ermittelt, welche die tatsächlich genutzte bzw. nicht genutzte Energie repräsentieren. Darüber hinaus ermittelt das Gerät den Leistungsfaktor.

Auf der Grundlage der erzielten Ergebnisse wird in der Regel ein Vorschlag für eine effizientere Lösung erarbeitet. Die Ergebnisse werden dann auf Wunsch durch eine weitere Messung an der gleichen Stelle mit einer optimierten Antriebslösung im Prozess validiert. Damit steht eine sichere Grundlage für weitere Entscheidungen zur Verfügung. Wie unser NORD ECO-Service funktioniert wird im Video noch einmal deutlich gemacht.

IEN D-A-CH: Für welche Anwendungen und Branchen eignet sich dieser Ansatz? Gibt es im Augenblick eine Ober- und Untergrenze für die Größe solcher Projekte?

Niermann: Der TCO-Ansatz mit einer Erhöhung der Energieeffizienz, der Vermeidung von Überdimensionierungen und der Umsetzung einer möglichen Variantenreduzierung kann grundsätzlich für alle Branchen angewendet werden. Den größten Effekt erzielt man jedoch bei Anlagen mit vielen Antrieben mit hoher Laufleistung. Hier ist z.B. die Logistik zu nennen. Diese muss aber nicht auf Post und Parcel beschränkt sein, Logistik gibt es fast in allen Industriebranchen. Weitere Bereiche sind Airport mit dem Package Handling, Warehouse-Anwendungen, der Bereich Lebensmittel-Handling und so weiter.

IEN D-A-CH: Gibt es weitere positive Effekte für den Kunden, die sich durch die Datenauswertungen und entsprechenden Umstellungen erreichen lassen?

Niermann: Bei der Auswertung der Ist-Situationen durch unseren NORD ECO-Service gewinnen wir auch oft Erkenntnisse z.B. einer Überdimensionierung der verwendeten Antriebe. Bedingt durch das Kalkulieren von Sicherheiten im Konstruktionsprozess werden Antriebe überdimensioniert. Dann laufen sie einen Großteil der Zeit nur bei einer geringen Auslastung – und nicht effizient. Unsere Antriebe mit einem breiten Wirkungsgrad-Spektrum sind da Alternativen mit einer deutlich besseren Energieeffizienz.

IEN D-A-CH: Sie sind als Unternehmen global aufgestellt. Ist das ECO Service Angebot bereits auf allen Märkten ausgerollt und wie viele Beratungen wurden schon durchgeführt?

Niermann: Der NORD ECO-Service steht weltweit allen heutigen und zukünftigen Kunden der NORD Gruppe zur Verfügung.

IEN D-A-CH: Vielen Dank für die Informationen.

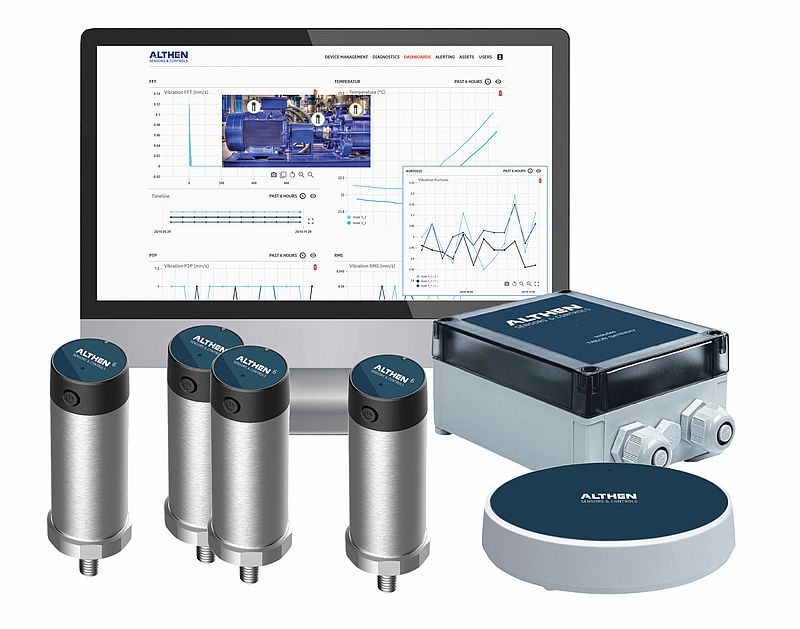

Nachrüstbare Vibrationsmesslösung für rotierende Maschinen

Für den Aufbau einer Zustandsüberwachung für Bestandsanlagen, vornehmlich mit rotierenden Anlagenteilen – wie Motoren, Getrieben, Pumpen oder Lüftern –, bietet Messspezialist Althen ein einfach nachzurüstendes Condition-Monitoring-System durch Vibrationsmessung an. Kabellose Messknoten kommunizieren die erfassten Messdaten per Funk an ein Gateway, das diese weiter an eine Cloud übermittelt. Für die Datenanalyse hat Althen eine Monitor-Lösung entwickelt, die vielfältige übersichtliche Auswertemöglichkeiten bietet.

Messtechnik, Sensorik

Maschinen mit rotierenden Anlagenteilen unterliegen aufgrund der entstehenden Schwingungen und Vibrationen einem erhöhten Verschleiß. Eine vorausschauende Zustandsüberwachung ist hier entscheidend, um Abnutzungen frühzeitig zu erkennen, Ausfälle zu vermeiden und letztendlich Kosten zu sparen, wenn Verschleißteile rechtzeitig gewartet und geplant ausgetauscht werden.

Messspezialist Althen bietet zur Vibrationsmessung und Zustandsüberwachung eine Messlösung bestehend aus kabellosen, batteriebetriebenen Schwingungssensoren, die über Gateways die Messdaten an eine Cloud übermitteln, sowie dem „Althen-Monitor“ zur Datenauswertung. Diese Messknoten messen Schwingungen in drei Richtungen und verarbeiten diese Signale bereits im Sensor selbst, was die Daten, die die per Funk übermittelt werden müssen erheblich reduziert. Es lässt sich im Vorfeld festlegen, welche Daten der Schwingbeschleunigung aufbereitet und übermittelt werden sollen. Die Weitergabe erfolgt über ein sich selbst organisierendes Mesh-Netzwerk aus mehreren Messknoten, die untereinander und mit den eingesetzten Gateways kommunizieren. Je nach Anlagensituation und freier Fläche ist zur Funkkommunikation ein Gateway für bis zu 25 Sensoren zuständig. Das Netzwerk kann jederzeit um Messknoten und Gateways erweitert oder verringert werden, je nach Bedarf. Die kabellosen Schwingungssensoren gibt es auch in einer ATEX-zertifizierten Variante für den Einsatz in explosionsgefährdeten Bereichen.

Monitor-Lösung mit vielfältigem Dashboard

Der Vorteil der Überwachungslösung ist das von Althen entwickelte Dashboard, über das vielfältige Auswertungen der ermittelten Daten möglich sind und so Aufschluss über den Zustand der Anlage und mögliche Wartungsintervalle geben. Die Struktur des Dashboards kann individuell auf den Kunden zugeschnitten werden, z. B. auf Anlagen-, Gebäude-, Standortebene oder auch unternehmens- und länderübergreifend. Bei Definition gewünschter Grenzwerte werden Alarmmeldungen per E-Mail zugeschickt.

Der IoT-Monitor bietet die Möglichkeit einer Grenzwertüberwachung nach ISO-10816 sowie zur Einmessung individueller Maschinendaten. Je nach Buchungsumfang sind in der Messlösung die genannten Basisfunktionen enthalten oder sie lassen sich z. B. FFT-Darstellungen sowie detaillierte Diagnose-Funktionen erweitern.

Einfache Integration in bestehende Anlagen

Für mittlere und kleinere Unternehmen mit Bestandsanlagen ist die Zustandsüberwachung von Althen einfach zu integrieren. Durch die Kommunikation per Funk ist die Lösung nicht kabelgebunden, was Installationsarbeiten und damit Kosten deutlich verringert. Dank bidirektionaler Kommunikation übermitteln die Messknoten nicht nur die aufgenommenen Daten, sondern sie können auch vom IoT-Monitor aus anlagenspezifisch konfiguriert werden.

Condition Monitoring System für Energieketten

Überwachung von Schub-/Zug-Kräften schützt Anlagen vor Beschädigungen und ungeplanten Ausfällen

Automatisierungstechnik, Elektronik & Elektrik

Das Condition Monitoring System von TSUBAKI KABELSCHLEPP ermöglicht es, die Lebensdauer eines Energiekettensystems voll auszuschöpfen, ohne es vorzeitig austauschen zu müssen. Das System funktioniert so einfach wie wirkungsvoll: Zustandssensoren im Führungskanal oder im Mitnehmerwagen messen prozentgenau den Verschleißgrad der Gleitschuhe sowie Schub- und Zugkräfte am Energiekettenmitnehmer. Da jede Maschine anders ist, kann der Anwender das System für verschiedene Anwendungsfälle programmieren: Die Grenzwerte lassen sich individuell einstellen. Darüber hinaus stehen freie Schaltausgänge für die Anbindung an die eigene Maschinen- und Anlagensteuerung zur Verfügung.

Erhöhte Planungssicherheit

Das Condition Monitoring System ist besonders geeignet für alle prozesskritischen Maschinen und Anlagen, bei denen eine hohe Verfügbarkeit gewährleistet sein muss, wie z.B. bei Fertigungsstraßen oder Kränen sowie in Stahlwerken oder Schüttgutanlagen. Anlagen- und Maschinenstillstände lassen sich vermeiden, indem Wartungsarbeiten frühzeitig und geplant durchgeführt werden: Predictive Maintenance heißt das Stichwort. Die Betreiber sparen Zeit und Geld und profitieren von einer längeren Lebensdauer der Anlagen.

HMI Schnittstellen einfach und ohne Programmierung erstellen

Individuelle Mensch-Maschine-Schnittstellen erstellen, direkt auf dem Smartphone und ohne Programmierkenntnisse, das will das Software-Ökosystem des französischen Herstellers IoTize ermöglichen.

Automatisierungstechnik, Industrie 4.0

Digitale Daten ermöglichen eine schnelle und zuverlässige Wartung von Maschinen. Viele Industrieunternehmen zögern jedoch noch, ihren Datenschatz zu heben, weil ihnen der Aufwand zu hoch erscheint. Dass Digitalisierung nicht immer ein strategisches Großprojekt sein muss, beweist IoTize mit seiner innovativen Lösung. Sie richtet sich an Techniker, die über ein hohes Fachwissen, aber keine Programmierkenntnisse verfügen. Digitalisierungsprojekte werden durch die Komplettlösung von IoTize deutlich vereinfacht und beschleunigt und liefern schnell nutzbare Ergebnisse.

HMIs erstellen mit dem IoT App Creator

Die Wartung und Überwachung von Industriemaschinen wird wesentlich effizienter, wenn die Techniker über ein maßgeschneidertes HMI auf ihrem mobilen Endgerät verfügen. Mit der plattformübergreifenden No-Code IoT-Lösung von IoTize lassen sich HMIs für iOS, Android und Windows in wenigen Minuten selbst erstellen und auf bestimmte Benutzertypen wie Installateure, Wartungstechniker oder Supervisoren zuschneiden.

Die IoT App Creator Software beseitigt alle technischen Herausforderungen bei der Erstellung von HMIs. Sie ermöglicht die Erstellung von Benutzeroberflächen mit responsivem Design, individuellem Branding und anspruchsvollen Bedienelementen. Dank einer Drag-and-Drop-Konfigurationsumgebung sind keine Programmierkenntnisse erforderlich. Die entwickelten Benutzeroberflächen funktionieren sowohl auf mobilen Endgeräten als auch auf Cloud-Dashboards. Mit der Cloud-Option können die gesammelten Daten auch in die Cloud übertragen werden.

Schneller Retrofit

Für den Zugriff auf Gerätedaten und -parameter bietet IoTize verschiedene Feldbusadapter an. Diese ermöglichen eine drahtlose Verbindung zwischen einem mobilen Endgerät und der industriellen Anlage. Diese Adapter werden direkt an den RS-232, RS-485 oder USB-Feldbus eines beliebigen Systems angeschlossen. Dank dieser patentierten Lösung ist keine Programmierung oder Neuentwicklung der Hardware erforderlich, um eine bestehende Maschine mit drahtloser Kommunikation nachzurüsten.

Hohe Sicherheitsstandards

Für einen sicheren Datenaustausch wird die Kommunikation zwischen dem mobilen Endgerät und der industriellen Infrastruktur verschlüsselt. Darüber hinaus lassen sich in den HMIs verschiedene Profileinstellungen hinterlegen, so dass unterschiedliche Akteure individuelle Zugriffsberechtigungen für die Maschinen erhalten.

Auf dem Weg zum System- und Lösungsanbieter: Effiziente Orchestrierung von Maschinendiensten mit SPE, IO-Link und Sensor-to-Cloud

JUMO befindet sich auf einem dynamischen Entwicklungspfad hin zu einem führenden System- und Lösungsanbieter der industriellen Sensor- und Automatisierungstechnik. Dieser Wandel wird deutlich anhand der Integration und Vernetzung moderner Technologien wie Single Pair Ethernet (SPE), IO-Link und Sensor-to-Cloud-Kommunikation in die JUMO-Systemwelt.

Automatisierungstechnik, Sensorik

SPE, IO-Link und Sensor-to-Cloud-Kommunikation haben für JUMO enormes Potenzial, schaut man auf die zahlreichen Branchen, die das Fuldaer Unternehmen im Bereich der industriellen Automatisierung beliefert. Denn die Machine-to-Machine (M2M) Kommunikation als ein wesentliches Element der Industrie 4.0 gewinnt unter Kosten- und Effizienzgesichtspunkten immer mehr an Bedeutung.

SPE mit erheblichen Vorteilen für die industrielle Automatisierung

SPE ist eine wegweisende Entwicklung in der Welt der industriellen Kommunikationstechnologien. Ursprünglich in der Automobilindustrie entwickelt, bietet SPE erhebliche Vorteile für die industrielle Automatisierung. Es nutzt nur ein einzelnes Adernpaar für die Datenübertragung, was eine schlankere, kostengünstigere und einfachere Infrastruktur ermöglicht, während hohe Datenübertragungsraten aufrechterhalten werden. SPE unterstützt Datenraten von bis zu 1 Gbit/s bei einer Leitungslänge von 40 Metern und ermöglicht eine konsistente Datenübertragung bis hin zur Feldebene. JUMO verwendet den 10BASE-T1L Standard bei einer geringeren aber dennoch vollkommen ausreichenden Datenübertragung von 10 Mbit/s. Hierbei kann eine Leitungslänge von bis zu 1.000 Metern realisiert werden.

Die Vorteile von SPE umfassen Platz- und Gewichtsersparnis, einfachere Installation, Kostenersparnis, längere Reichweite, schnellere Datenübertragung und integrierte Stromversorgung via PoDL (Power over Data Line). Diese Eigenschaften machen SPE ideal für die Vernetzung im Rahmen des Industrial Internet of Things (IIoT) und der Industrie 4.0, da es die Anforderungen an eine immer stärkere Vernetzung von Geräten und datengesteuerte Entscheidungsfindung erfüllt.

IO-Link ist wichtig bei der Realisierung von Smart Manufacturing

IO-Link ist eine Kommunikationstechnologie, die bei JUMO seit vielen Jahren Teil des Produktportfolios ist. Es sorgt hierbei für den nahtlosen Austausch zwischen Sensoren, Aktuatoren und dem Steuerungssystem. Als die erste standardisierte IO-Technologie für die Kommunikation mit Sensoren und Aktuatoren ermöglicht IO-Link eine bidirektionale, digitale Punkt-zu-Punkt-Industrienetzwerkprotokollierung.

Die Schlüsselfunktionen von IO-Link beinhalten bidirektionale Kommunikation, Geräteparametrisierung, umfassende Diagnosefähigkeiten und Flexibilität bei der Unterstützung einer Vielzahl intelligenter JUMO-Geräte. IO-Link spielt ebenso eine zentrale Rolle bei der Realisierung von Smart Manufacturing und der vierten industriellen Revolution, indem es eine intelligente Lösung zur Optimierung von Produktionsprozessen und zur Verbesserung der Produktionseffizienz und Arbeitssicherheit bietet.

Die Machine-to-Machine (M2M) Kommunikation ist ebenso ein wesentliches Element der Industrie 4.0. Sie bezieht sich auf den automatisierten Datenaustausch zwischen Maschinen, Anlagen und Geräten, oft über ein Netzwerk, ohne menschliche Intervention. Diese Kommunikation ermöglicht es Maschinen, Informationen auszutauschen, Aufgaben zu koordinieren und Entscheidungen zu treffen, die auf Echtzeitdaten basieren.

M2M-Kommunikation bezieht sich auf den direkten Datenaustausch zwischen Geräten, Maschinen, Sensoren und Steuerungssystemen wie dem JUMO variTRON 500. Diese Kommunikation erfolgt in der Regel über drahtlose oder verkabelte Netzwerke und ist ein zentraler Bestandteil von Automatisierungs- und Überwachungssystemen in verschiedenen Industrien.

Durchgehende Kommunikation

Das Konzept ist eng mit dem Internet der Dinge (IoT) verbunden, wobei der Schwerpunkt auf der Interaktion zwischen Maschinen liegt. In der M2M-Kommunikation spielen SPE und IO-Link eine entscheidende Rolle. SPE ermöglicht die schnelle und effiziente Übertragung großer Datenmengen über ein einzelnes Adernpaar, was in komplexen Automatisierungsumgebungen von großem Nutzen sein kann. Durch die Integration von SPE können Maschinen und Sensoren über größere Entfernungen kommunizieren und Daten effizienter übertragen. Die IO-Link Technologie punktet durch die Bereitstellung einer robusten und flexiblen Plattform für den Austausch von Sensordaten und Steuersignalen.

Mit seiner Fähigkeit zur bidirektionalen Kommunikation ermöglicht IO-Link detaillierte Diagnosen und Echtzeit-Feedback von Sensoren und Aktuatoren, was für die präzise Steuerung und Überwachung in M2M-Netzwerken unerlässlich ist. JUMO hat diese Vorteile erkannt und beide Technologien erfolgreich in sein Produktportfolio integriert.

M2M-Kommunikation findet in vielen Bereichen der Industrie 4.0 Anwendung, wie zum Beispiel in der Fertigungsautomatisierung. M2M ermöglicht hier eine präzise Kontrolle und Überwachung von Fertigungsprozessen. Maschinen können Zustandsdaten austauschen und Prozesse basierend auf Echtzeitinformationen anpassen. Ein weiterer Punkt ist die prädiktive Wartung wodurch die ständige Überwachung der Gerätezustände realisiert und vorbeugende Wartungsmaßnahmen ausgelöst werden, bevor Fehler auftreten. Energiemanagement innerhalb der M2M-Technologie kann zur Überwachung und Steuerung des Energieverbrauchs eingesetzt werden, um Effizienz zu steigern und Kosten zu senken. Die Logistik und das Supply Chain Management ermöglicht in diesem Zusammenhang eine verbesserte Nachverfolgung und Verwaltung von Lagerbeständen sowie Transportmitteln.

Nicht nur die M2M-Kommunikation, sondern auch die Sensor-to-Cloud-Technologien spielen eine entscheidende Rolle in der digitalen Transformation der industriellen Automatisierung. Sie ermöglichen die direkte Übertragung von Sensordaten in die Cloud, wo diese für Analysen, Entscheidungsfindungen und Prozessverbesserungen genutzt werden können. Diese Entwicklung ist ein zentraler Bestandteil von Industrie 4.0 und des Industrial Internet of Things (IIoT).

Von der Feldebene bis in die Cloud

Sensor-to-Cloud bezieht sich bei JUMO auf die Verbindung von smarten Sensoren in industriellen Umgebungen direkt mit der JUMO-Cloud. Diese Verbindung erlaubt es, Daten von Produktionsprozessen effizient zu erfassen und in nutzbare Informationen umzuwandeln. Smarte Sensoren spielen hierbei eine Schlüsselrolle, da sie ohne weitere Komponenten direkt Daten an die Cloud senden können. Dieser direkte Datenfluss ermöglicht es, Produktionsdaten schnell und effizient zu nutzen, um beispielsweise Produktivität zu steigern oder Kosten zu reduzieren.

Die Integration von SPE innerhalb dieser smarten Sensoren erweitert Sensor-to-Cloud-Lösungen und deren Möglichkeiten erheblich. SPE in Kombination mit dem im Sensor integrierten JUMO Cloud-Gateway realisiert eine robuste und effiziente Verbindung zwischen der IT und der OT-Welt. Bricht die Verbindung zum Cloud Server ab, werden Daten im smarten Sensor gepuffert und ein Alarm wird ausgelöst.

Zusammenfassend lässt sich sagen, dass JUMO durch die Einführung innovativer Technologien wie Single Pair Ethernet (SPE), IO-Link und Sensor-to-Cloud Kommunikation einen bedeutenden Schritt in Richtung eines ganzheitlichen System- und Lösungsanbieters unternimmt.

Diese Technologien markieren einen wichtigen Meilenstein in der digitalen Transformation und stärken die Position von JUMO in der Welt der Industrie 4.0. Mit ihrer Fähigkeit, die Effizienz und Produktivität in der industriellen Automatisierung zu steigern, sind SPE, IO-Link und Sensor-to-Cloud entscheidende Elemente auf dem Weg, zukunftsfähige und integrierte Lösungen anzubieten.

Autoren:Michael Wiener und Nico Müller, JUMO

Kompakte USB3-Kameraserie

Modularer Aufbau für vielseitige Integrationsmöglichkeiten

Bildverarbeitung

Teledyne FLIR stellt die neue Dragonfly® S USB3-Kameraserie vor. Sie deckt das grundlegende Bedürfnis des Marktes nach einer modularen, kompakten und leichten Kamera für die Serienfertigung, für volumenbasierte Anwendungen und für Multi-Kamera-Systeme. Dragonfly S verfügt über ein modulares Design, um die Anfangsphase der Entwicklung von Bildverarbeitungsanwendungen für eine Vielzahl von industriellen und nicht-industriellen Segmenten zu beschleunigen. Die Kameraserie eignet sich ideal für Embedded oder Handheld-Anwendungen wie Biometrie-Kiosklösungen, Ophthalmoskopie, 3D-Scanning, automatische optische Inspektion und vieles mehr.

Erreicht EMV-Sicherheitsklasse B

Sie ist in verschiedenen Konfigurationen erhältlich, von Board-Level bis hin zu einem vollständig geschlossenen Modul in einem robusten Aluminiumgehäuse. Der USB-Anschluss wird in einer rückwärtigen oder seitlichen Ausrichtung mit Schraubverriegelungsmechanismus angeboten. Diese modularen Optionen bieten ein Höchstmaß an Flexibilität und Haltbarkeit und ermöglichen eine nahtlose Integration in räumlich beengten Einsatzfällen. Die Gehäusemodelle entsprechen der EMV-Sicherheitsklasse B, da die Reduzierung elektromagnetischer Störungen für Anwendungen im Gesundheitswesen von entscheidender Bedeutung ist. Darüber hinaus sorgt ein integrierter Bildspeicher dafür, dass jedes erfasste Bild zuverlässig an die Host-CPU übertragen wird.

Das erste Modell der Serie Dragonfly S kann ab sofort vorbestellt werden. Weitere Modelle von VGA bis 8MP sind für 2024 geplant.

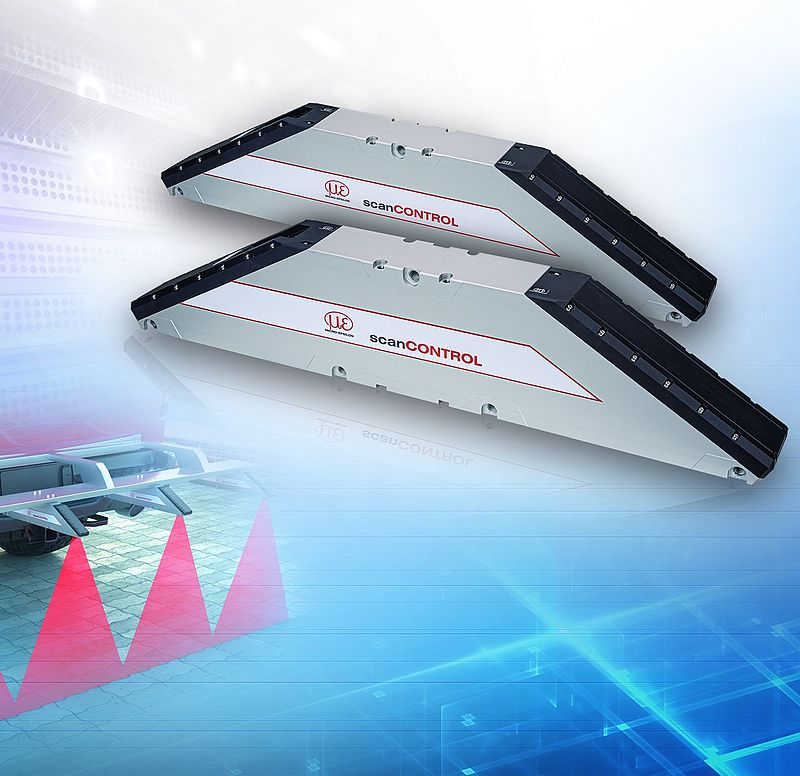

Laserscanner für große Messbereiche

Flexible Abdeckung verschiedener Messbereiche mit integrierten Controllern

Messtechnik

Mit scanCONTROL Laserscannern von Micro Epsilon sind Profilmessungen auf nahezu allen Oberflächen möglich. Für die scanCONTROL LLT30xx-Serie sind ab sofort zwei neue Messbereiche verfügbar. Das Gesamtspektrum für Messungen deckt damit jetzt die Messbereiche von 10 bis 600 mm ab. Konkret decken die neuen Modelle mit den

den Messbereichen 430 x 390 mm und 600 x 600 mm erhältlich und erschließen dadurch zahlreiche neue Anwendungsfelder. Die Laserscanner sind in unterschiedlichen Ausführungen mit rotem Laser verfügbar.

Auswertung ohne PC

Mit den Laser-Profilsensoren scanCONTROL lassen sich nun kleinste Details präzise erfassen, aber auch große Objekte bei gleichzeitig großem Grundabstand zuverlässig vermessen. Alle Laserscanner können einfach in individuelle Softwareumgebungen integriert werden, entweder durch Nutzung der zur Verfügung stehenden Software Development Kits oder über den GigE Vision Standard, dem alle scanCONTROL Sensoren entsprechen. Die scanCONTROL SMART Sensoren verfügen über integrierte Controller, in denen Messwerte ohne externen PC direkt im Sensor bewertet und ausgegeben werden.

Ultra-Kompakt-Industrie-PC mit höchster Leistung

Externe Grafikkarte liefert Rechenpower für KI-Anwendungen

Automatisierungstechnik

Der C6043 ergänzt die ultrakompakte Industrie-PC-Serie von Beckhoff um ein besonders leistungsfähiges Gerät, das sich vor allem durch die zweite Platinenebene für einen ab Werk integrierten NVIDIA-Grafikprozessor (GPU) auszeichnet. Für rechenintensive Anwendungen, insbesondere im Bereich der Künstlichen Intelligenz (KI), bietet der Rechner damit eine optimale Hardware-Basis.

Mit dem ab Werk belegbaren Slot für leistungsstarke Grafikkarten lässt sich der nur 132 x 202 x 127 mm große C6043 neben seinen modernen Intel®-Core™-Prozessoren auch mit hochparallelen und langzeitverfügbaren NVIDIA-GPUs ausstatten. Damit eignet er sich ideal als zentrale Steuerungseinheit für anspruchsvolle Anwendungen, beispielsweise mit hohen Anforderungen an die 3D-Grafik oder mit tief integrierten Vision- und KI-Programmbausteinen bei minimalen Zykluszeiten. Die Automatisierungssoftware TwinCAT 3 kann diese Funktionen neben der klassischen Steuerung vollintegriert abbilden. Zusätzliche Software oder Schnittstellen sind nicht erforderlich. Mit dem zusätzlichen, frei belegbaren PCIe-Kompaktmodulslot ist der C6043 zudem flexibel um weitere Schnittstellen erweiterbar. Netzteil und Kühlung des C6043 sind so ausgelegt, dass das Potenzial der externen Grafikkarte sowie der neuesten Intel®-Prozessoren voll ausgeschöpft werden kann.

Bis zu 24 Prozessorkerne

Durch den Einsatz von Intel® Core™ Prozessoren der 12. und 13. Generation bietet der C6043 auch ohne externe Grafikkarte eine sehr hohe Rechenleistung. Dabei sind die Prozessoren Intel® Core™ i5, i7 und i9 erstmals in einer Hybridarchitektur aufgebaut. Wie bei den vorherigen Prozessorgenerationen bieten Intel® Celeron®, Pentium® und Core™ i3 klassische Performance-Kerne; Core™ i5, Core™ i7 und Core™ i9 verfügen dagegen zusätzlich über vier, acht bzw. 16 Efficient-Cores. Durch die Kombination von Performance- und Efficient-Cores können Anwendungen auf bis zu 24 echten Prozessorkernen ausgeführt werden. Während die Performance-Cores vor allem für hochperformante Single-Thread-Anwendungen geeignet sind, können auf den Efficient-Cores viele weitere Threads in Echtzeit oder im User-Mode ausgeführt werden. Die Taktfrequenz jedes einzelnen Cores kann über TwinCAT individuell konfiguriert werden.

Kompakt-SPS-Serie mit IIoT-Funktionen

Verbesserte Sicherheit und Konnektivität für die Nutzung der Verbindung zu Cloud-Systemen, Cybersecurity und für E-Mail-Funktionen

Automatisierungstechnik

Die jüngste Hardware-Aktualisierung des FX5-ENET-Ethernet-Moduls von Mitsubishi Electric ermöglicht die nahtlose Datenintegration in die Cloud gemäß den IIoT-Anforderungen. Dadurch profitieren Maschinen von datengesteuerten Analysen für vorausschauende Wartung, vereinfachte Fehlerbehebung und gesteigerte Produktivität. Außerdem helfen Cloud-basierte Lösungen dabei die Rentabilität zu steigern.

Für Fernzugriffe und intelligente Abläufe

Die IIoT-Cloud-Konnektivität wird durch das MQTT-Kommunikationsprotokoll ermöglicht. Es gewährleistet maximale Zugänglichkeit und Vielseitigkeit für eine breite Palette von Anwendungen. Diese Konnektivität ermöglicht Fernzugriff und nahtlos miteinander verbundene Maschinen für intelligente Betriebsabläufe, während gleichzeitig die Fabriken vor Cybersecurity-Bedrohungen geschützt werden.

Cybersecurity-Funktionen